商用车纵梁生产线的优化布置探讨

李东

摘 要:对标国内主流生产商,介绍了通过技术改造和设计对“平板冲+模压工艺”的纵梁生产工艺的生产线优化布置,使其具有柔性化、自动化的特点,提高纵梁的生产效率及质量保证能力。

关键词:技术改造;柔性化;自动化

中图分类号:TG76 文献标识码:A 文章编号:1671-2064(2019)18-0078-02

国内商用车的纵梁生产线,主流生产商已经在用或者准备投入的基本是采用辊压+三面冲的一个流直线布置,该方式具有柔性化、可自动化程度高等特点。而我们则是国内少数的采用平板冲+模压工艺的主机厂中的一位,我们不可能直接摒弃掉公司内大量的大型压力机、数控设备、纵梁模具。必须进行必要的探讨和改进,探索一条适合自己的道路。

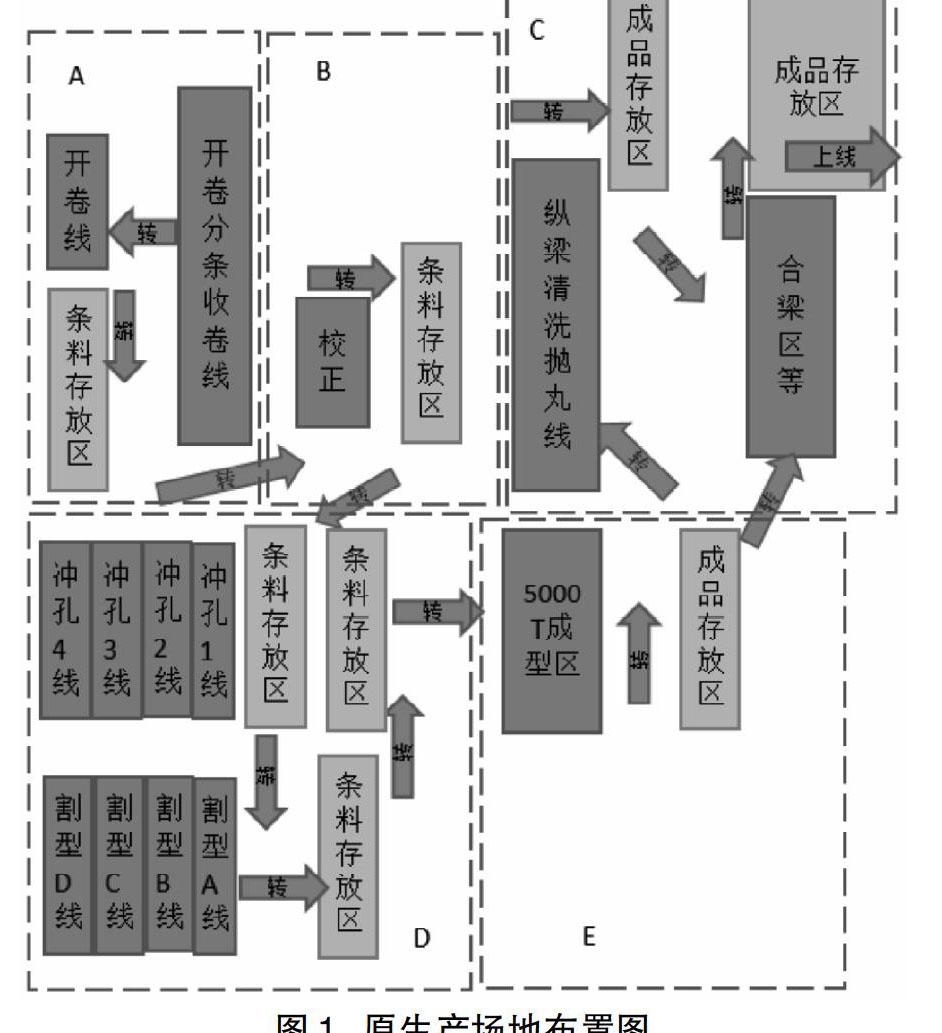

我司原有的纵梁生产与其他原先的主机厂一样,基本采用区域化布置,具体如图1所示。横跨5个车间,纵梁开卷线、割型、数控冲孔、模具成型、清洗抛丸、合梁一共6个区域。每个区域都是跨车间或断开式,采用平板车、地轨车、吊车的方式进行物流连接。

纵梁采用订单式+期量的方式生产,先在下料车间A进行大卷料的开卷分条/收小卷。用平板车转运至开卷线开条料,条料开合后,用吊车转运至条料存放区。采用地轨车和吊车转运至车间B进行板料的弧形(镰刀弯)人工返工校正。

数控冲孔车间C物流人员把B车间的条料转回本车间的条料存放区,并根据本工序的加工计划分配至4条冲孔线。操作者操作数控冲孔机床加工孔,完工后的冲孔料用吊车转至外形加工岗位进行割型或模具修边,检验抽查合格后再用吊车转运至条料存放区。

配料人员根据5000T压型计划配料通过吊车+地轨+吊车的方式送至纵梁成型车间D的5000T上料区,操作者操作压力机和模具把纵梁加工成U型件,然后操作输送链再把纵梁转运出用吊车至成品存放区。

在E车间,成品纵梁根据后续的工艺路线过纵梁清洗抛丸线或合梁等,该全部采用吊车的方式进行周转,完工后纵梁转至成品区,根据铆接计划再配送至装配车间。

从图1中可以看出,纵梁的加工根据工序全部采用区域化布置,区域化的生产布置可以使该区域工作更加灵活安排,受其它工序的影响较低,后续的产能扩充方便,但是也带来了如下问题点:

(1)纵梁的生产场地布置面积利用率低,大量的物资需要存放,都是经过多次物流转运,效率低,人员步行多,存在较多的作业时间浪费,可实现自动化的程度低。

(2)物流转运多,成本高。纵梁从开料到成品转运至铆接装配车间,不包括工序内部的转运就一共有16次,需较多的物流车、地轨和吊车,其中物流车人员2人,可多余的吊车人员6人,一共8人。转运设备的故障率相对较高,对生产的影响比较大,每年都需要对物流车、地轨车、吊车的维护保养需要大量的人员精力及资金。

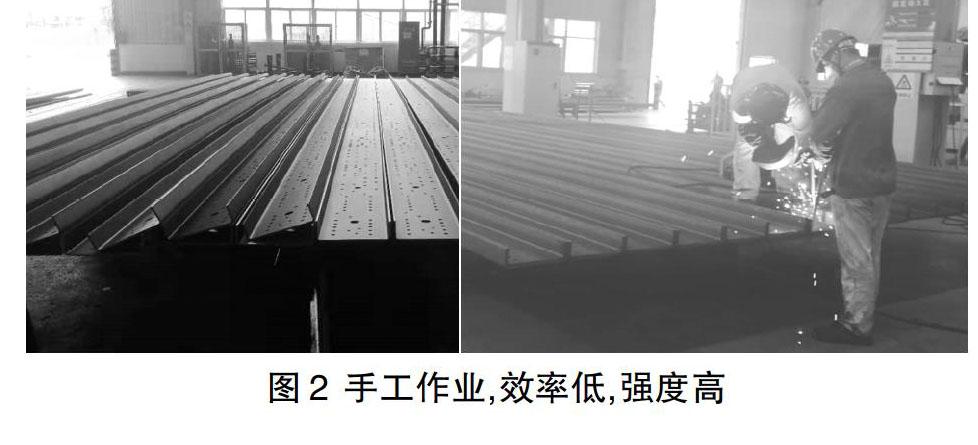

(3)人员劳动强度高,有效作业低。因生产模式及存放的区域多,板料的堆垛也随着增多,随之出现需要人工找料翻料、待料等问题出现,安全系数低。如图2所示,部分工序岗位采用人工作业的方式,未能形成自动化作业,如弧形校正,合梁、整尾等。虽然该类作业的充实度高,但是效率低,同等产值的情况下,需要补充更多的人员,这部分人员产生的价值太低。

(4)物料中转积压,资金不能盘活。采用区域化布置及生产,纵梁存放7个区域,为保证生产的顺畅性,在每个区域都必须保证有缓冲结存,采用道程表测算结合实际运行后,按200台/天的产量计算仍然要存放平均4600件/天的板料,大量的坯料结存,导致了不良资金的占用。

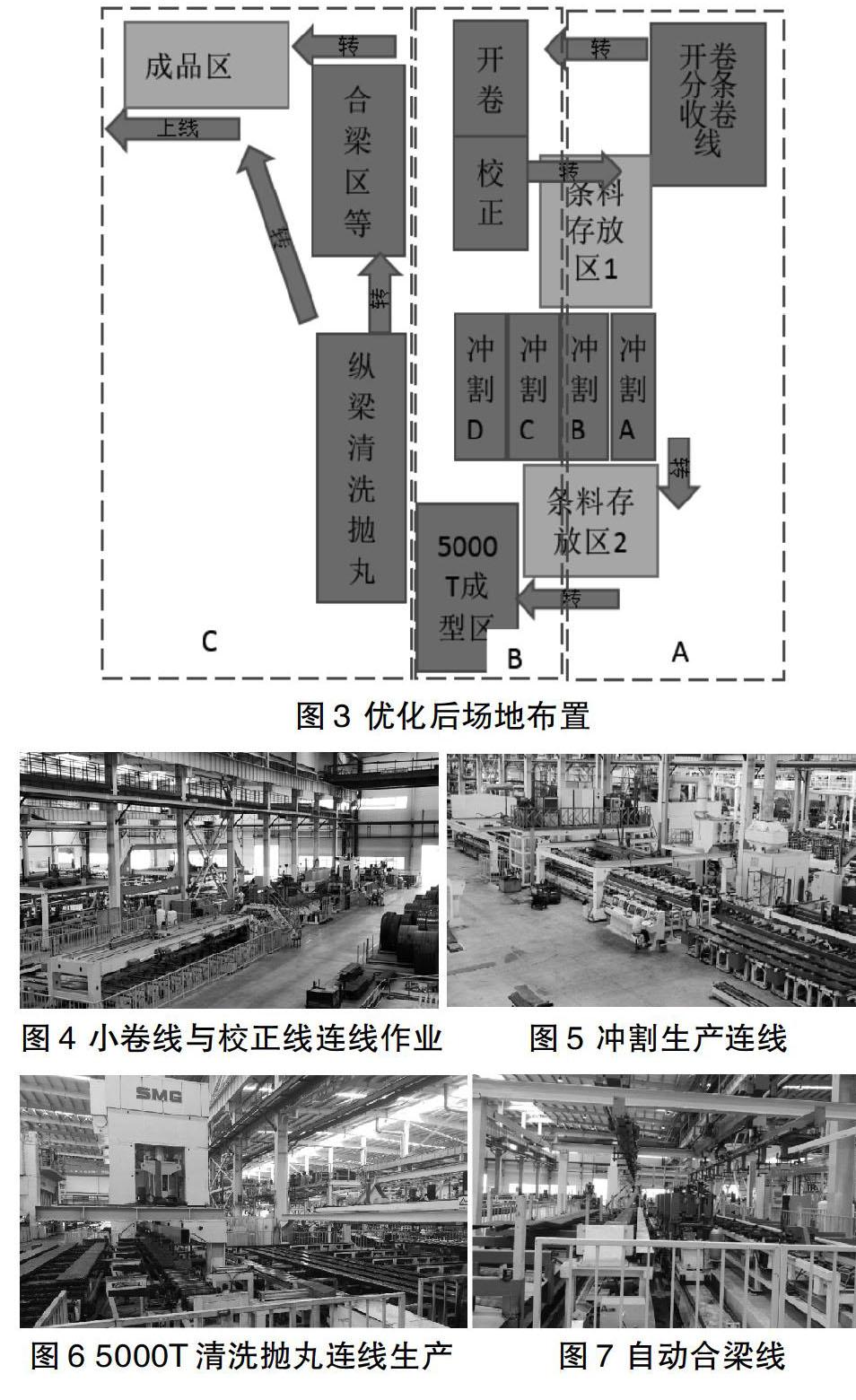

国内主流先进厂家流水线的生产方式,结合我司模压生产工艺特点,在降低产房投入和物流成本,提升产品的质量保证能力基础上,通过重新的技术设计及技术改造,实现纵梁生产线的模块化+连线结合的U型布置生产线,可实现纵梁的计划+一个流的生产模式。如图3所示的U型布置,开大卷料收卷→开卷+校正→转运→冲割→转运→5000T成型+清洗抛丸→转运→合梁等→成品→配送。生产线的主要改造设计和技术升级包括联合研发弧形校正線代替人工校正线并与开卷线连线设计;平板冲孔线与割型线连线设计;压力机与清洗抛丸线连线生产设计;自主研发合梁线代替人工合梁设计等,几大工序采用了模块化的布置。

如图4所示,为小卷线+校正线生产连线。在A跨车间,把大钢卷吊上开卷机分成小卷料后,通过横移机构自动转出并通过吊车转运至小卷开卷上料区,小开卷线根据生产计划依次把条料开出符合长度规格的纵梁条料。由于小卷线与校正线采用轨道连线设计,完工后的条料直接转至校正线进行校正。该校正线设计只需要1位员工操作进行按钮操作,校正规整后的板料可自动检测是否合格,合格后的坯料存放在条料存放区1。整个过程可减少库存的条料及吊车使用。

如图5所示,为冲割生产线。生产班组根据调度计划安排,从同一个车间内的条料存放区1通过横移机构把条料分别送至4条冲割连线的生产线,板料根据计划及预先设定好的加工程序,在加工线上依次分别完成打码-冲孔-割型-检验工序,然后按计划顺序存放放置到条料存放区2中等待下工序的。

如图6所示,为纵梁成型与清洗抛丸表面处理模块化布置。在5000T压机成型区,针对性设计了自动化的进出料、传输及翻转装置和因清洗抛丸异常的自动堆垛缓存装置,有效提升压力机的作业效能。其中上料装置、翻转装置、进出装置三者采用地链和电磁铁吸料架联接。5000T压力机的作业人员开动横移机构把板料转至待转区,按计划依次把坯料放置到5000T上料区后,按钮开动工装后,工装自动把板料输送进出机床的端头定位,侧向推料器把板料推进入模具型腔,完成成型后,推料器把成品纵梁推上出料轨道传输至端头限位后,再采用气缸推料+翻转送至输送轨道上。正常作业时,通过输送轨道把纵梁以4件/次的频次送至纵梁清洗抛丸线,纵梁完成表面处理后,通过电磁铁吸料架堆垛转运。

如图7所示,为自动化合梁生产线,纵梁的内梁、外梁分左右同步上到左右料架上,操作者选取预设的程序后,电磁铁吸料架会把定位好的内外梁依次吊取到中间的组合平台上,组合定位好后送至主操作台处,自动铆合,采用电磁铁吸料架堆垛。其他如自动整尾线,自动钳形折弯线也类似如此,根据不同的产品结构选择后加工工序。该区域的所有工序完工合格后进入成品区,按计划通过横移机构配送至装配线。

方案的实施在量纲都为6万台/年的基础上,厂房面积有效缩减了5000m2,纵梁生产区的转运缩减至7次,坯料缓冲区减少为2处。在扣除掉因效率及工艺质量提升需要增加人员仍可实现减少6人的目的。而板料结存也可以从4600件/天降至2200件/天,有效盘活占用资金约2400件/天* 2000元/件=480万元。整个布置尽可能连线设计,采用了大量的横移机构和磁力吊,并设计了专用的PLC控制程序进行物料转运。本方案基本探索出了一个适合“平板冲+模压工艺”的柔性化半自动化的生产解决方案。

参考文献

[1] 刘宁宁.基于“一个流”的生产线分析与改善[J].商业(上半月),2011(05):19-20.

[2] 艾晓飞.设备及生产线自动化改造与管理[J].设备管理与维修,2017(1):19-20.

[3] 姚福来,田英辉,孙鹤旭.自动化设备和工程的设计、安装、调试、故障诊断[M].机械工业出版社,2013.