半球谐振陀螺精密集成组装技术探讨

金 鑫,李泽宸,陈效真,朱海天

(1.北京理工大学机械与车辆学院,北京 100081;2.北京航天控制仪器研究所,北京 100039;3.北京理工大学鲁南研究院,滕州 277500)

0 引言

1890年,英国物理学家G. H. Bryan敲击酒杯时发现了半球谐振陀螺(Hemispherical Resonator Gyroscope,HRG)的进动效应。美国自1996年已在91套导航系统中应用HRG,累计运行时长超过 1200万h;2003年后,俄罗斯苏霍伊设计局生产的飞机全部采用以 HRG 为核心的惯导单元;法国Sagem公司的HRG产品在AASM模块化空地导弹项目、Spacebus 4000和Alphabus卫星项目中均有广泛应用[1]。

半球谐振陀螺是一种没有高速转子和活动支承的新型陀螺仪,具有运行时间长、检测精度高、结构小型化、能量消耗低、工作稳定性高、集成化程度高、起动时间短、能够适应各类空间物理环境等诸多优点,故被国内外惯性技术界认为是21世纪应用于航空航天惯导系统中最理想的元件,在航空、航天、兵器等领域具有广泛的应用前景[2]。

国内半球谐振陀螺的研究始于20世纪80年代,以北京航天控制仪器研究所、上海航天控制技术研究所、中电26所及哈尔滨工业大学、电子科技大学等多家单位为主,重在研究半球谐振陀螺的作用机理、加工工艺以及误差分析[3],而对陀螺装配技术的研究较少。北京理工大学微小型研究所在国家973等多项项目支持下,在国内率先开展了精密结构体的最大熵低应力集成组装理论、方法和技术方面的研究,形成了精密微小型机械系统高精度装配理论体系。在突破了高精度视觉对位、无损夹持、力-位移耦合关系模型、多轴并行控制等关键技术的基础上,针对三浮陀螺仪、加速度计、微小型引信、观瞄仪、石英摆片、发动机核心机等产品中关键部件的装配研制出了10余台套具有自主知识产权的高精度柔性自动化装配系统,并应用到科研生产中。因此,本文是在已有研究成果的基础上,结合半球谐振陀螺的结构和装配特点,提出了有关半球谐振陀螺集成组装技术方面的思考,抛砖引玉,为推进我国半球谐振陀螺的高精度、高性能、低成本制造提供技术支持。

1 半球谐振陀螺结构及工作原理

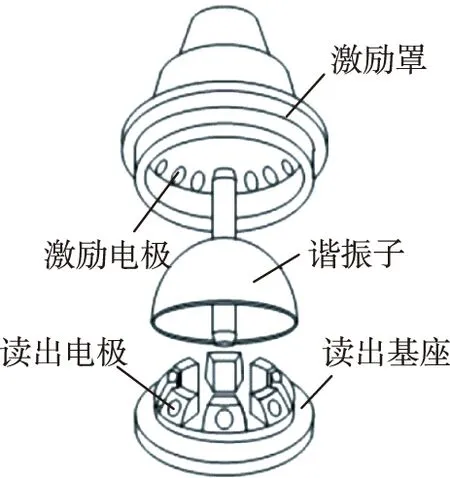

半球谐振陀螺主体结构由激励罩、谐振子和读出基座组成。其中,作为陀螺核心敏感元件的谐振子,其形状为带有中心杆的Ψ型半球薄壁壳体。通过铟焊将中心杆下端固定于读出基座的中心孔中,上端固定在激励罩的中心孔内,从而使得谐振子封装于激励罩与读出基座间。激励罩的内表面及读出基座的外表面制作有多个离散电极,与谐振子间形成多个小电容。通过在激励罩离散电极上施加电压产生静电力继而驱动谐振子产生振动,读出基座利用电容变化监测振动情况和位移变化,继而得出半球谐振陀螺旋转角度的读出信号[4]。半球谐振陀螺基本结构如图1所示。

(a)半球谐振陀螺结构示意图

(b)谐振子结构示意图

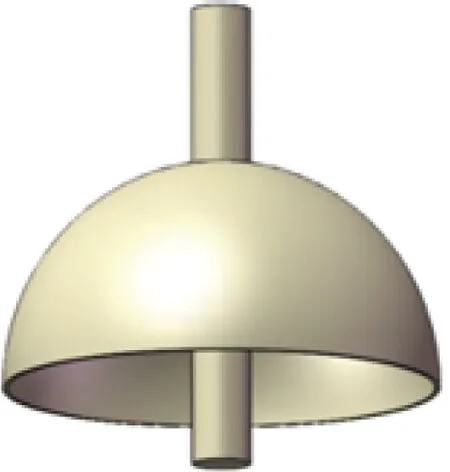

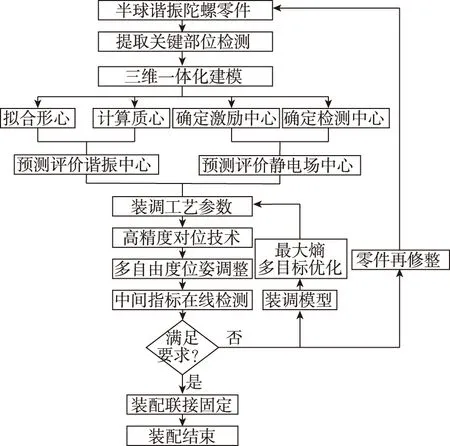

当半球谐振陀螺以输入轴为旋转轴进行旋转运动时,其振型在哥氏力的作用下相对半球谐振陀螺中的外壳体做环向进动,此时半球谐振陀螺形成四波腹型的振动型态,并产生相对于外壳体与转角呈线性关系但方向相反的进动角度[5-8]。半球谐振陀螺振型进动原理如图2所示。

Ψ=KΨ1

(1)

其中,Ψ为陀螺振型的进动角,Ψ1为外壳体的旋转角度,K为进动因子。

图2 半球谐振陀螺振型进动原理Fig.2 Principle of the mode precession of the hemispherical resonator gyro

2 半球谐振陀螺集成组装总体技术

在半球谐振陀螺的装配过程中,装配误差主要体现在激励罩与谐振子、谐振子与读出基座的电极位置处周向、径向和轴向间隙及其均匀性和对称性[9]。由于谐振子与激励罩、读出基座间存在装配间隙误差,导致电容极板间距、有效相对工作面积产生偏差,从而导致谐振子工作过程中沿不同径向受到大小不等的静电力,从而引发由于电极施力不对称导致的陀螺漂移[10-12]。因此,要调整3个零件间的装配间隙,以保障激励罩的激励中心、读出基座的检测中心和静电场中心统一。电容两极板间的相互作用力

(2)

其中,F为静电力,ε为电容率,V为控制电压,A为电容极板面积,d为陀螺装配间隙。

谐振子由于加工误差和零件材料的不均匀,使得零件的质心和形心位置不统一,进而导致振子激振后谐振中心偏离质心和形心,造成三心不统一,直接影响半球谐振陀螺的角度检测精度。因此,开展装配前的谐振子几何误差建模与可装配性评价技术研究对于提高装配成功率具有重要的意义。半球谐振陀螺的科研生产中,装配工艺参数及装配误差的产生将使半球谐振陀螺关键指标偏离设计值,继而影响陀螺的性能。因此,本文提出半球谐振陀螺六心一线集成装调技术,即谐振子几何球心、质量中心、谐振中心、座体电极激励中心、信号输出检测中心以及陀螺静电场中心等“六心”同轴或同轴误差控制在最优范围内。

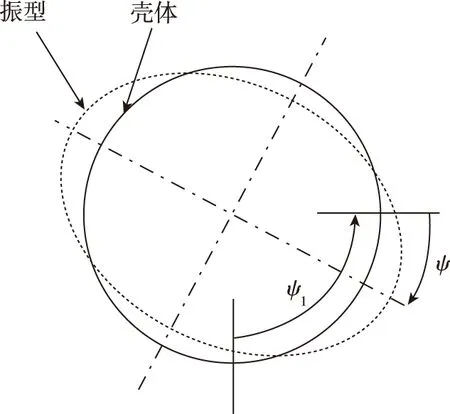

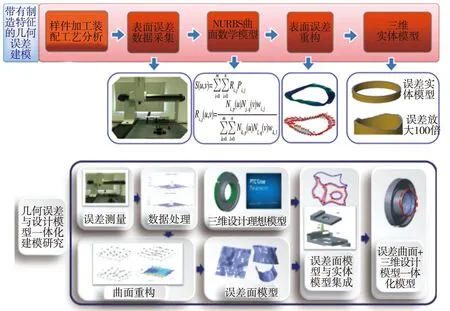

半球谐振陀螺精密集成组装技术总体方案如图3所示。首先选取半球谐振陀螺各零件关键装配关系作用表面进行三维检测,并对检测数据进行滤波分析,建立基于NURBS曲面重构的三维一体化模型;在此模型基础上计算质心、形心、激励中心和检测中心;通过仿真分析方法确定谐振中心和静电场中心,综合所获得的“六心”位置,初步获得半球谐振陀螺的装配工艺参数并开展装配。为实现高精度装配,结合半球谐振陀螺的特点,需突破高精度空间对准、高精度无损柔性夹持、装配中间指标的在线检测、多维精密位姿调整等技术来保证;待装配好后,进行精度和性能指标的测试,若不满足要求,则需要根据仿真分析计算、力-电-位移装调模型、最大熵低应力的装配参数多目标优化等重新迭代生成装配工艺参数,若迭代后的装配中仍不满足指标要求,则需返回开展零件修正,然后,再重新进入装配,直到满足指标要求,进行零件固联。

图3 半球谐振陀螺精密集成组装技术总体方案Fig.3 The overall scheme of the precision integrated assembly technology of hemispherical resonator gyro

3 半球谐振陀螺集成组装关键技术

半球谐振陀螺精密集成组装技术涉及面向装配的几何误差三维一体化建模技术、无损柔性夹持技术、高精度空间对准技术、多维精密位姿调整技术等相关技术。

3.1 面向装配的几何误差三维一体化建模技术

在半球谐振陀螺零件加工过程中,由于机床加工精度、刀具磨损、机床振动以及加工工艺系统力变形、热变形等各种因素的综合影响,加工后零件表面存在一定的几何形状误差,包括位置、方向偏差和形状误差,不能简单地将零件的装配接合面或者功能相关结构认定为理想特征。因此,基于实际测量数据建立含有几何形状误差的关键零部件装配面模型,再将误差面与理想的三维陀螺零件模型进行集成,最终得到带有几何误差的三维一体化零件模型,为准确计算零件的质心、形心、激励中心和检测中心提供技术支持。

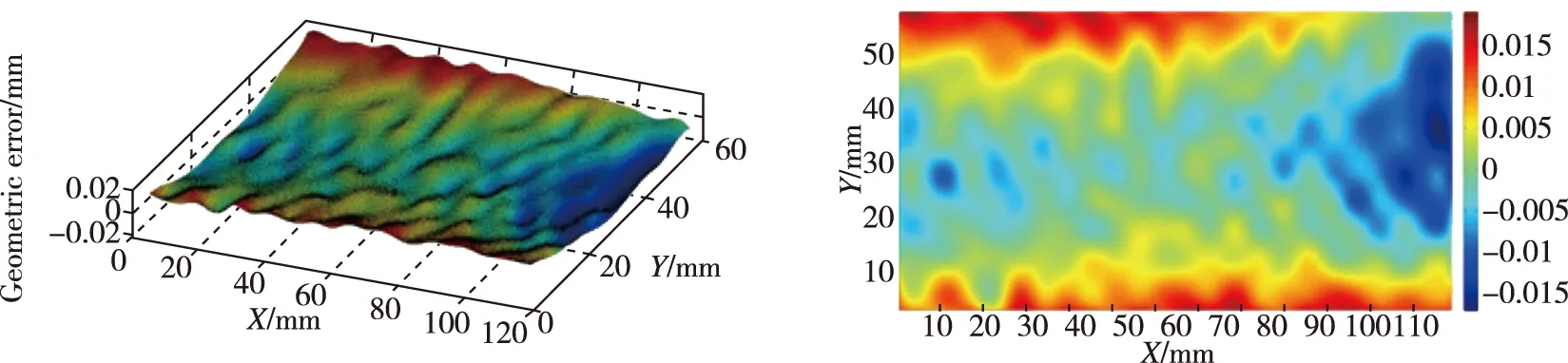

为了建立半球谐振陀螺零件的误差模型,首先要对零件的加工和装配工艺进行分析,确定影响加工和装配精度的关键表面;再运用柔性三坐标测量机或高精度非接触式测量仪获取具有拓扑矩形网格特征的零件表面型值点阵,提取有效点阵坐标并进行数据处理;采用NURBS方法建立带有几何形状误差的曲面模型,并与理想的三维实体模型集成,使原有的三维零件理想模型具有实际的几何形状误差,几何误差建模方法如图4所示,几何形状误差模型如图5所示。

图4 几何误差建模方法Fig.4 Geometric error modeling method

图5 几何形状误差模型Fig.5 Geometry error model

NURBS曲面数学模型由控制点、节点矢量、权因子等参数唯一确定,计算公式如下

(3)

基于以上带有误差的三维模型建立半球谐振陀螺的拟实装配模型,获得谐振子的真实球壳曲面,求出带有加工误差表面的谐振子形心和质心、激励罩电极中心、读出基座电极中心及其分布误差,仿真预测其谐振中心和静电场中心,为后续满足六心一线装配要求的装配工艺设计和优化提供参考依据。

3.2 无损柔性夹持技术

作为半球谐振陀螺结构的谐振子,其材料为熔融石英玻璃,直径15~60mm,壁厚0.3~1.1mm。材料硬脆易碎且微小薄壁的机械结构特性使得其对工装夹具要求较高,高精度无损夹持是难点。针对微小型零件的装夹国内外普遍采用两种方式,一种是机械式微夹持器,这类夹持器至少具有2个手指,通过手指端部的运动实现夹持动作;另一种是吸附式微夹持器,利用真空、液体、静电等产生的吸附力对微小型零件进行定位或抓取。

在利用机械式微夹持器完成装配动作时,针对谐振子半球壳微小且易碎的结构特点,提出基于微力反馈的柔性夹持方法,带有力反馈装置的微型手指夹持谐振子中心杆上端,以避免夹持力过大损坏谐振子表面或夹持力过小引起被夹持零件脱落;手指末端需设置以弹簧为主的柔性接触结构或聚四氟乙烯等柔性材料实现无损柔性夹持[14-16]。

激励罩等零件的夹持可采用吸附式夹持器,真空吸附式夹持器由于其结构简单、环境兼容性好、可结合不同零件结构,设计吸附头并计算吸附力以实现多类型跨尺度零件的定位夹持功能。

3.3 高精度空间对准技术

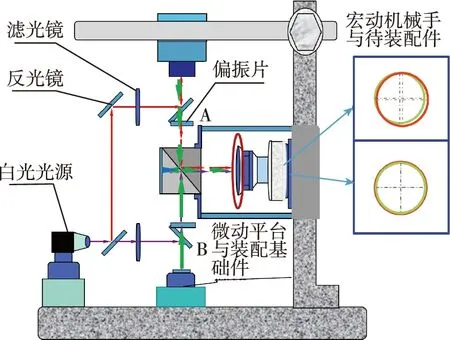

半球谐振陀螺的装配通过使激励罩、谐振子和读出基座同轴对称且保证周向电容极板间隙的均匀性,即读出基座,同时要求各个电极有效面积能够完全对应即保证空间轴向和周向位置对准。装配过程中除了需要二维平面中心对准外,还需要进行空间三维的同轴对准,因此提出了基于单目视觉和电-位移多信息融合的自适应装调技术,实现宏-微结合的空间装调。

高精度对位技术是通过视觉检测方法提取待装配零件的关键特征图像信号,并进行边缘识别,以六心一轴线为装调目标,从几何上拟合出间隙调整量,并作为初步调整量上传给控制系统。半球谐振陀螺根据现在的设计结构,其装配工序中可存在1~2次视觉对位过程,分别是谐振子半球壳边缘与读出基座外圆以及谐振子中心杆与激励罩中心孔的图像识别过程。目前高精度机械系统的对位普遍采用单目视觉,其要求成像系统能够实时获取待装配件和已装配件的端面位姿信息;同时由于检测尺寸跨度相对较大,要求相机镜头组件可以检测谐振子外圆以及中心孔,故而成像系统需要在高分辨率的基础上具有一定的视场范围跨度;同时针对台阶面等结构,要求成像系统具有一定的景深以保证成像清晰[20]。其视觉对位检测基本流程如图6所示。

图6 视觉对位检测基本流程Fig.6 Basic process of visual alignment detection

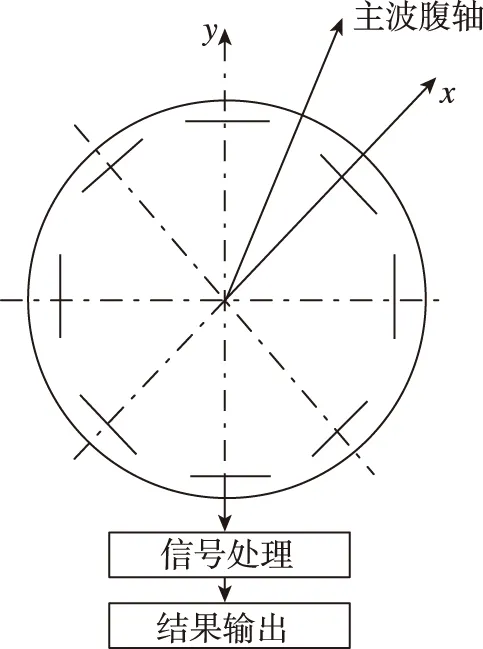

然而,单目视觉由于其无法检测深度信息,只能在零件端面处保证径向方向的同轴对准,很难实现轴向、周向和空间径向方向的六心一轴线对准,因此,在单目同轴对位基础上,提出基于电信号检测的多维对位调整方法,建立电信号-位姿之间的映射关系模型,通过检测激励电极的信号和检测电极的电信号来推算半球谐振陀螺零件的位姿,电信号输出原理如图7所示。半球谐振陀螺每完成装配调整后,都要在位上电测量,若极板间距不均匀或有效面积未完全对应,均会导致电容极板间电信号产生差异,在理论模型分析及大量实测数据训练学习后,建立电信号-位姿映射关系模型,通过检测谐振子周向的电信号间接获取装配位姿,从而指导装配零件位姿自适应调整。

图7 电容传感器信号输出原理Fig.7 Principle of signal output of capacitance sensor

3.4 多维精密位姿调整技术

半球谐振陀螺装配过程中的多维位姿调整是保证陀螺装配六心一线的关键,多维调整平台需达到亚微米级的调整精度才能满足陀螺高精度装配的要求。近些年来,随着驱动电机、反馈元件等产品的迅速发展,传统的位姿调整平台已经达到微米级甚至亚微米级的定位精度,同时不断发展的新技术促使了新型位姿调整平台的产生。目前可用于半球谐振陀螺装配的位姿调整平台主要有串联式调整机构和并联微动调整平台[21]。图8所示为典型的三自由度串联式调整机构,可实现X、Y轴平动自由度及C轴转动自由度的精密调整。

图8 三自由度调整机构Fig.8 3-DOF adjustment mechanism

为了在陀螺装配过程中调整其六维姿态,采用六轴微动并联调整平台,通过柔性铰链机构消除传统运动副固有的机械摩擦和间隙,可实现亚微米级位姿调整,具有多自由度、结构紧凑、精度高、良好的输入-输出线性关系及便于控制等诸多优点。六轴并联调整平台常见结构如图9所示。

图9 六轴并联调整平台Fig.9 Six-axis parallel adjustment platform

4 半球谐振陀螺自动化集成组装装置设计方案

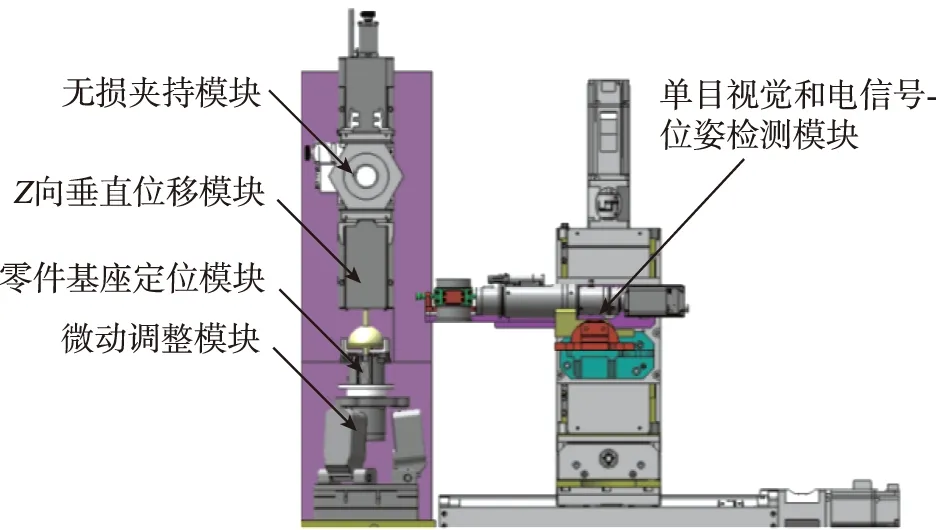

基于半球谐振陀螺装调要求,提出了半球谐振陀螺装调装置的主体结构如图10所示,主要由Z向垂直位移模块、无损夹持模块、单目视觉和电信号-位姿检测模块、微动调整模块、零件基座定位模块及控制模块组成。该装调装置的配置可以初步实现半球谐振陀螺装配过程的空间六心一线优化装调,为保证陀螺仪的使用性能提供了核心技术支持。

图10 半球谐振陀螺装调装置Fig.10 The assembly and adjustment device for hemispherical resonant gyroscope

5 结语

本文探讨了半球谐振陀螺实现高精度自动化集成组装的相关技术,提出了面向半球谐振陀螺六心一线装配目标的装配方法、总体技术和关键技术等,给出了半球谐振陀螺自动化集成组装装置设计初步方案,为提高半球谐振陀螺的装配精度、装配成功率、性能指标提供解决途径。