响应面与遗传算法结合的轿车后门多目标优化

张帅龙,苏小平,李智,郭存涵

(南京工业大学机械与动力工程学院,江苏南京 211800)

0 引言

汽车车门刚度[1]是指车门受到载荷作用后,车门抵抗变形的能力。在汽车发生碰撞时,若车门刚度不足,车门将大幅度变形,难以启闭,还可能对乘客身体造成挤压,降低汽车的安全性能。汽车车门刚度不足还会造成车门密封性不足,大大降低了汽车对外部噪声的隔离能力。在雨天时,还可能发生雨水渗入的问题,极大程度地降低乘客舒适度。因此在车门设计过程中,有必要对其刚度进行严格、准确的评估与优化。

本文作者以某轿车后车门为研究对象,依据企业标准对其刚度进行评估,针对其存在的问题采用尺寸优化的方法进行优化。首先基于几何模型建立车门有限元模型,分别进行5种工况的仿真,评价该车门的刚度性能。随后以车门的主要零件厚度为设计变量,对车门进行优化。使用拉丁超立方抽样,抽取60组样本进行灵敏度分析,筛选出对刚度影响最大的5个变量,使用径向基函数建立响应面模型。最后使用遗传算法对其进行优化,并对比优化前后车门的刚度。

1 车门刚度评估

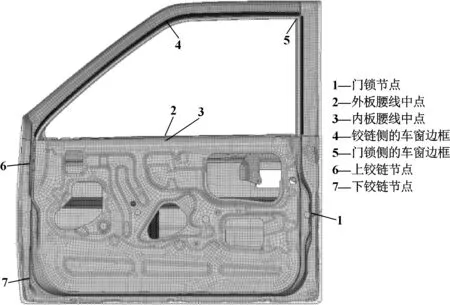

轿车车门的主要结构为板件,因此对车门抽取中面,并进行几何清理。采用2D壳单元划分网格,使用rbe2刚性连接简化车门与铰链、门锁节点的连接,最后赋予各个板件相对的材料属性,建立有限元模型如图1所示。

图1 车门有限元模型

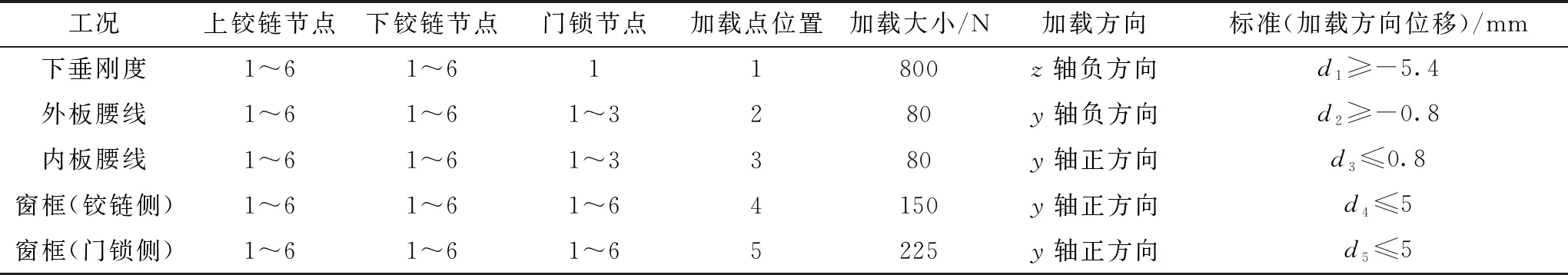

对于车门刚度的评价,不同的车企使用不同的企业标准[2],通常采用以下5种工况来测试车门的静力学性能是否达标,如表1所示。其中前3列分别表示各个工况下车门节点所受的约束,1~6分别表示沿x、y、z3个方向的平动约束和转动约束,加载点位置参照图1所示。

表1 车门刚度评价标准

依照上述标准,分别进行5种工况的仿真,其中内板腰线刚度工况与窗框刚度(门锁侧)工况不满足企业标准,以内板腰线刚度工况为例,仿真结果如图2所示。可以看出,该车门的内板腰线加载点在加载方向上的位移量为0.994 mm,超过了标准限制的0.8 mm,刚度远远不能达到企业要求。在汽车与其他物体发生碰撞时,内板极可能出现大幅度的侵入,无法对乘客的人身安全起到很好的保护作用。而门锁侧的窗框在加载方向上的位移为5.296 mm,超过了5 mm的标准,刚度较低。窗框的刚度不仅关系到汽车的安全性,还影响车窗的密封性,若窗框刚度不足,很可能出现漏水情况,极大程度上影响乘客的舒适性。

图2 车门内板腰线刚度评估仿真结果

2 实验设计及灵敏度分析

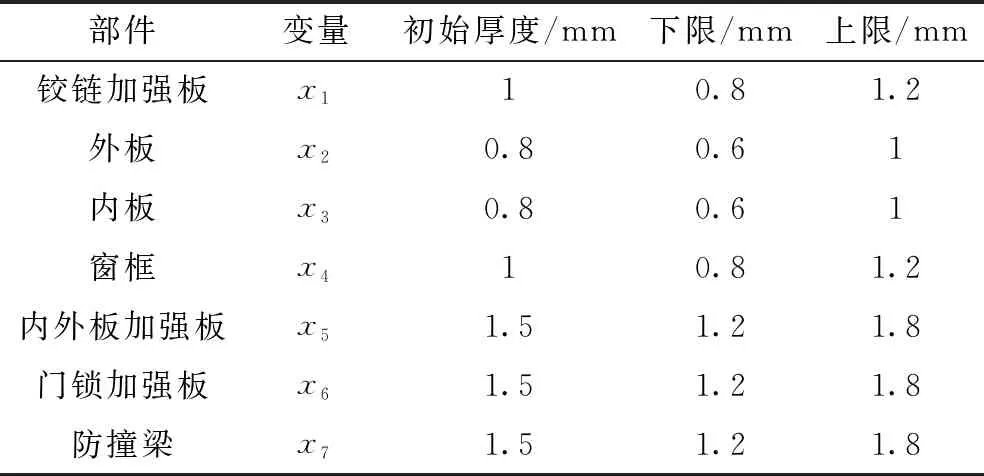

结合上述分析,本文作者以车门质量最小为目标,以5种工况下车门的刚度达标为约束,选取若干个零件的厚度为设计变量,使用响应面法[3]进行车门刚度优化,在车门刚度符合企业标准的前提,使质量尽可能小。实验设计方法[4]的选取关系到响应面的拟合精度,选取合适的实验设计方法还能够减少重复实验的次数、提高仿真实验的效率。实验设计变量为7因素3水平,如表2所示。

表2 实验设计变量

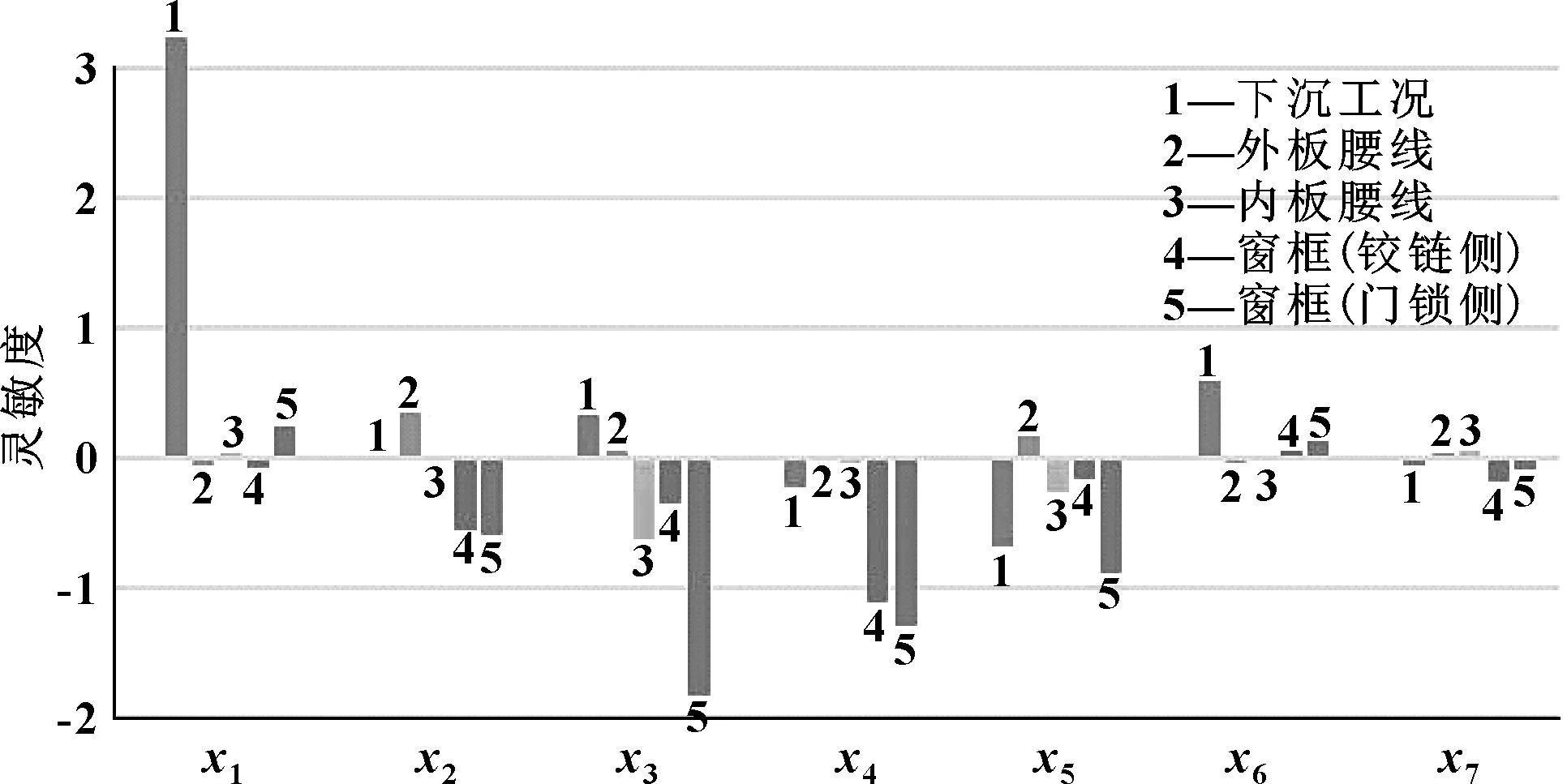

采用拉丁超立方抽样[5]的实验设计方法,为提高后续拟合响应面的精度,抽取60组数据依次进行仿真实验。拉丁超立方抽样属于分层抽样的一种,其核心思想在于实验抽取的数据形成的拉丁方阵中,每个与轴垂直的超平面内最多仅含有一个样本,有利于提高采样的质量,进而提升代理模型的精度。通过对60组数据分别进行5种工况的仿真,根据仿真结果计算所有变量对于车门质量及刚度指标的灵敏度[6]。灵敏度计算公式为

(1)

式中:ui代表车门结构性能参数(设计目标);X为参与优化的板件变量;Δxj为板件变量的变化值;e向量的维度与X相同。计算得到的灵敏度如图3所示,可以看出,防撞梁厚度与门锁加强板厚度对于车门刚度指标影响较小,故不将其作为优化变量。

图3 车门灵敏度分析

依据选择的实验变量,优化模型可以表述为

式中:d为加载方向的位移;T为每个零部件的厚度;i的取值范围为1≤i≤7;Timax和Timin分别为第i个部件的最大、最小厚度。

3 径向基函数代理模型建立

径向基函数[7]由自变量和基函数[8]构成,其中自变量为待测点与样本点之间的欧几里得距离,即‖x-xi‖,基函数为径向函数,表达式为

(2)

式中:p(x)为多项式;wi为权重系数;n为输入的变量数,文中变量数为5;φ为径向函数。本文作者选择高斯函数[9]作为径向基函数,公式如下:

φ(r)=e-(εr)2

(3)

由于径向基函数采用完全插值的方法,故拟合的响应面必经过样本点,因此无法使用原来抽取的样本点来验证拟合精度。为此,另外取20组数据,分别进行仿真实验和径向基函数计算,获得计算结果后使用公式(3)计算决定系数R2,验证代理模型的准确度。

(4)

4 模拟退火遗传算法优化

遗传算法[10]通过模仿生物种群进化的过程,对目标函数求取最优解,拥有极好的收敛性和收敛速度。但是传统的遗传算法容易陷入局部最优解,为避免这种现象的发生,本文作者将模拟退火算法[11]融入遗传算法的较差阶段和变异阶段中,形成模拟退火遗传算法。

传统遗传算法在每一代发生交叉与变异时,都会将子代与父代进行适应度比较,若子代的适应度不如父代,将会被去除。而模拟退火遗传算法中,将会有一定概率随机对一些适应度较差的子代进行保留,以此跳出局部最优解,而这个概率是逐渐降低的,借此提高算法的收敛能力。

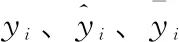

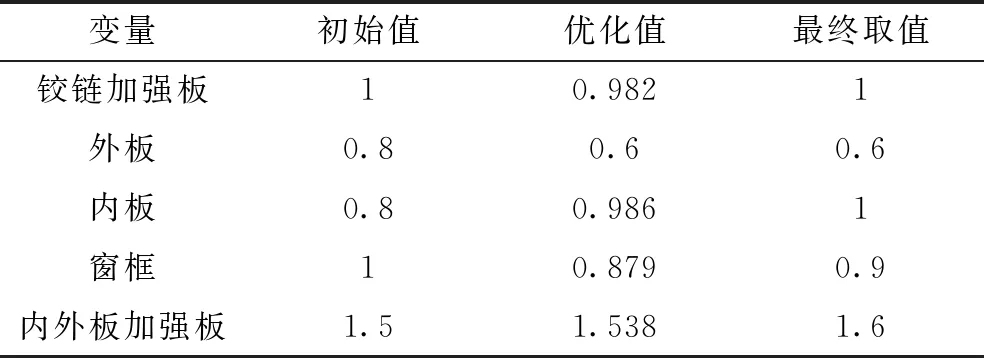

采用模拟退火遗传算法[12]优化基于径向基函数的响应面模型,设置种群大小为50,交叉概率为80%,变异概率为20%,劣化个体接受概率从30%逐渐降低到0%。经过153代迭代,计算得到优化结果,但是钢板板材拥有一定的标准,故还对优化结果进行调整,如表3所示。

表3 设计变量优化结果 mm

将有限元模型中的板件厚度分别替换为对应优化后的数值,重新进行5种工况的仿真分析,以车门内板腰线刚度工况为例,仿真结果如图4所示。计算得优化后刚度为101.6 N/mm,相较于优化前的80.5 N/mm,刚度提升了约26.2%,优化效果明显。

图4 车门内板腰线刚度评估仿真结果

其余各工况仿真结果如表4所示,可以看出5种工况的刚度评价均符合企业标准。优化后车门的质量为17.02 kg,相较于原模型的17.39 kg,下降幅度较小。

表4 优化结果对比 mm

5 总结

本文作者采用拉丁超立方抽样的方法进行实验设计,并通过径向基函数建立响应面模型,最后通过遗传算法对轿车后车门进行了多目标刚度优化,在质量有所减小的同时,使车门各个工况的刚度达到了企业的标准。

通过使用代理模型,大幅度降低了优化过程中重复进行仿真试验的次数,节约了前期设计研发的时间,缩短了研发周期,降低了研发成本。

本文作者使用的模拟退火遗传算法,在收敛速度上相对于传统遗传算法有所不足,但是拥有极高的跳出局部最优解的能力,更适合于优化复杂的问题。