混合动力变速箱中比例电磁阀变频控制研究

(1. 南通大学机械工程学院,江苏南通 226000; 2. 科力远混合动力技术有限公司系统部,上海 200000)

引言

深度混合动力汽车有纯电动、油-电混合动力、纯燃油等多种驱动模式,各模式之间是通过切换不同离合器(或制动器)来改变动力输出方式。特别是在油-电混合动力模式下,离合器摩擦转矩突变会引起混合动力变速箱输出转矩的波动,降低模式切换平顺性[1]。在不改变现有离合器性能的条件下,为保证动力输出的平顺性,提高混合动汽车驾驶体验感,需要精准控制离合器(或制动器)使之平稳结合。比例电磁阀是液压系统中重要的控制元件,它控制离合器油缸的充油压力,使换挡离合器平稳缓慢地结合,产生平稳增长的摩擦力矩,从而达到控制变速箱转矩平稳输出的目的[2]。因此,比例电磁阀的性能对混合动力汽车的驱动模式切换有着深刻的影响。

混合动力合成箱的控制系统通常利用脉宽调制(Pulse width modulation,PWM)的方法来驱动电磁阀。PWM控制参数通常有2个:频率f和占空比D。频率f根据被控对象确定,对于汽车液压系统通常用几百赫兹到几千赫兹的载波频率。电磁阀功率损耗、输出压力稳定性、动态响应特性与PWM频率的大小有直接关系。如果选择的载波频率过低,电磁阀输出电流I与占空比D的线性关系变差,电磁阀阀芯会跟随PWM形成大幅度振动,造成输出油压剧烈波动。电磁阀中的感性元件会对波动电流起到抑制作用,特别是对于高频PWM信号抑制作用更明显。过高的载波频率会增加电磁线圈的能量损耗,同时也会形成电磁干扰影响控制器中其他元件的工作。

因此理想的比例电磁阀PWM驱动频率既要能保留波动电流也要能控制离合器(或制动器)输出稳定压力[3]。

1 结构和工作原理

如图1所示,该比例电磁阀是二位三通电磁阀,主要包括阀芯、电磁线圈、弹簧等部分。电磁阀中的电磁线圈6通电后,阀芯8受到线圈磁场的电磁力,当电磁力大于阀芯所受压力、弹簧4预紧力和阀芯静摩擦力的总和,电磁力推动阀芯移动,入油口3逐渐打开,出油口2开始有流量输出[4]。随电流增大,线圈磁场施加到阀芯上的电磁力逐渐增大,入油口和回油口逐渐增大,输出的控制增大,达到调节控制压力的目的。

1.接线座 2.出油口 3.高压入油口 4.弹簧 5.后端盖 6.电磁线圈 7.泄油口 8.阀芯 9.阀体 10.后端盖图1 比例电磁阀基本结构

通过以上结构和工作原理分析可知,电磁阀阀芯在刚开始通电时,电磁力要迅速克服阀芯静摩擦力和弹簧预紧力,从而推动阀芯移动打开出油口产生压力。因此该型号比例电磁阀存在一定的电流死区,即通给电磁圈的电流太小,产生的电磁力不足以克服静摩擦力与弹簧预紧力之和,阀芯保持静止,造成无压力输出的现象。在无法改变电磁阀硬件条件下,可以通过对电流的控制来缩小电流死区,提高电磁阀的动态响应性能。

2 比例电磁阀频率特性分析

混合动力汽车变速箱内的液压系统是利用比例电磁阀进行流量调节,控制离合器(制动器)与发动机或者是电动机结合进行动力输出,完成动力输出模式切换。为了方便理论模型计算,可以将比例电磁阀电气模型简化成由电阻和电感组成的一阶系统,而机械模型可以简化成由阀芯质量块、气隙阻尼和弹簧组成的二阶振荡系统,且机械系统与电气系统直接相互耦合[5]。某混合动变速箱内的比例电磁阀电阻R=5.3 Ω,等效电感L=0.035 H,驱动电压U=12 V。

2.1 电气系统分析

比例电磁阀采用PWM方式控制,合理设定载波频率f、占空比D可以获得稳定的平均电流I和波动电流dI。经过分析,可以获得电磁阀电流计算公式如下[6]:

(1)

式中,U为电磁阀驱动电压;i为电磁阀驱动电流;Rc为电磁阀等效电阻。

磁路磁链通过与绕组的电流和磁路中的气息相关,进而式(1)可表达为[7]:

(2)

式中,Le为感应系数;xa为磁路气隙长度。

通过式(2)可以看出电流、电磁阀阀芯位移和磁路磁链之间是存在相互耦合的关系[8]。图2是电磁阀在直流12 V电压驱动下电磁、电流、电感曲线关系图,由图2可得,磁链随电流逐渐增大,电流最终稳定在1 A,磁链随电流增大,最后基本稳定在0.09 Wb;电磁阀初始电感值为35 mH,随电流逐渐增大电感值渐渐缩小,最终稳定在10 mH。

由图2可知电磁阀在动作过程中,电感值是随电流动态变化,且与PWM频率相关。在电流动态变化过程中若PWM频率参数不匹配,会加剧电感值突变导致电流的波动,进而引起出口油压的波动。因此合适的PWM频率有利于减小噪声、磁滞和比例滞环,有利于保持控制电流的稳定,图3是频率与电感之间的关系图。

图3 电感与加载频率关系

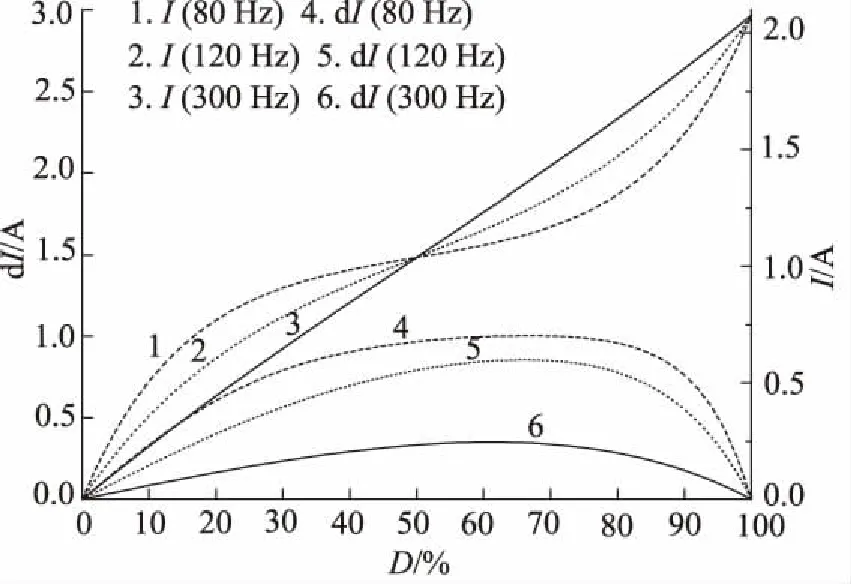

比例电磁阀通过PWM控制电流大小,其控制效果等效为交流信号加载在电磁阀两端。交流信号产生的波动电流幅值大小取决于占空比D和频率f,平均电流I和电流波动dI的数学模型分别为[9]:

(3)

式中,Rc为比例电磁阀等效电阻,Ω;L为比例阀等效电感,H;U为比例阀通电电压,V;τ为比例电磁阀时间系数,s,τ=L/Rc。

根据式(3),在电磁阀控制中平均电流I控制着油压大小,dI作为变化电流维持电磁阀阀芯在小范围颤动,提高响应速度防止阀芯卡滞。不同占空比、不同的PWM频率与平均电流值I和变化电流dI的关系如图4所示。

图4 不同占空比、不同频率下电流变化曲线

由式(3)结合图4可得:占空比D越大输出电流I越大,波动电流dI随占空比D增大而增加,当占空比达到50%,波动电流接近峰值,随后有所下降;PWM频率越高输出电流I比例性越好,且波动电流dI随着频率的升高明显降低,因此高频能有效地抑制阀芯颤振。

2.2 机械系统分析

比例电磁阀阀芯可以看成是质量块-弹簧-阻尼组成的二阶系统,推导出阀芯运动方程:

(4)

式中,m为阀芯等效质量;x为阀芯位移;Fm为电磁力;Fp为流体作用于阀芯的合力;ks为弹簧刚度系数;kb为黏性阻尼系数[10]。

阀芯运动模型的传递函数为:

(5)

式中,ωm为系统的谐振频率;δm为系统阻尼比;K为弹簧刚度。

把电磁阀参数代入式(6)得到图5Bode图。结合分析可知,电磁阀电气部分简化为电阻电感串联组成一阶滤波系统,截止频率为312 Hz,电阻电容串联的电气系统对输入信号的抑制作用小于弹簧质量块组成的二阶机械系统;由阀芯弹簧组成的低通二阶滤波系统,对于频率大于41 Hz的输入信号将会进行抑制,并且频率越高,抑制作用越强[11]。因此可以利用机械系统对高频信号有抑制作用的特性进行频率筛选。

图5 电磁阀系统Bode图

2.3 功率损耗分析

电磁阀在低频控制下,功率损耗主要是由于等效电阻发热产生的磁芯损耗,一般损耗较小可忽略不计,但在高频情况下,电磁阀线圈功率损耗远远超过磁芯损耗,成为主要损耗[12]。由于电磁阀线圈发热而损耗的功率定义为铜损[13],一般受线圈阻值大小影响(Δpcu=I2R),铜损由磁滞损耗和涡流损耗两部分组成(ΔpFe=Δph+Δpe)。磁性材料在反复磁化过程中,磁畴翻转相互摩擦生热,产生的功率损耗定义为磁滞损耗,计算磁滞损耗的公式为[14]:

(6)

由式(6)可知交变磁化的频率f与磁滞损耗Δph成正比,为减小功率损耗需要降低频率f,或者在制造电磁阀时选用磁滞效应较小的软磁材料作为阀芯。

处在交变磁场中的阀芯会产生集肤效应和邻近效应,两者产生的损耗统一称为涡流损耗。对于选定的电磁阀,涡流损耗计算公式为:

(7)

由此可知:采用高频控制的比例电磁阀会产生不必要的功率损耗,不利于新能源汽车中的节能。在常温且无外界环境降温措施环境下,同一电磁阀使用不同频率的PWM信号,记录其温升变化曲线如图6所示。

由图6可知,随频率的增加,电磁阀温度上升越快,且在同一驱动电流下,3 kHz的温度高于300 Hz的温度约2.1 ℃。过高的PWM频率增加了电磁阀的功率损耗,让电磁阀温度急剧上升,同时温度的变化也使得线圈阻值产生变化,打破控制系统的平衡,不利于控制电流的稳定。

图6 不同频率下温升曲线

3 比例电磁阀变频控制策略

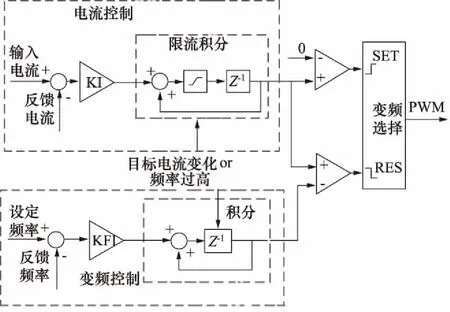

在混和动力汽车切换驱动模式过程中,液压控制过程非常复杂,目标电流要在极短时间内做出多次响应。而在液压建立过程中混合动力合成箱内油温、电压、液压油黏度等众多因素都会影响电流精确控制,因此电磁阀变频策略采用闭环控制。图7为电磁阀变频控制策略,在保证稳定驱动电流的前提下,适当的降低电磁阀PWM频率,保留阀芯小幅度抖动,同时也降低了能耗。由对电磁性能所做的分析可知,频率对电磁阀控制会产生很大的影响,特别是对电磁阀的动态响应速度和波动电流的大小影响巨大。因此电流变化瞬间采用较高PWM频率,提升电磁阀响应速度,在电流维持阶段采用较低PWM频率维持阀芯颤振同时也有利于降低能耗[15]。

图7 电磁阀变频控制策略

由式(3)可知,电磁阀两端电压U对电流有重要影响,若控制器电压波动剧烈必然带动电流的波动。根据变频的相关理论,在电压波动的同时,可以通过改变PWM频率的方式来抵消影响,维持平均电流的稳定。

4 实验与分析

试验验证硬件接线如图8所示,计算机INCA7.16通过CAN线与HCU电路板连接,电磁阀通过BOB接线盒接到电路板内,同时用电流钳采集电磁阀电流信号并通过ES930进行模数转换后上传至计算机。电流钳采样率为1 kHz,电磁阀反馈电流通过0.2 Ω测流电阻反馈至HCU电路板。

图8 试验硬件接线图

试验在空载环境进行,控制电流根据程序设定,按照相同轨迹变化,PWM频率逐次增加,获得不同PWM频率下电磁阀电流特性,如图9所示。

图9 不同PWM频率比例电磁阀电流特性

图9的实验结果与理论分析吻合,同一PWM频率下对应的占空比D不同其寄生颤振也有差别,整体趋势为占空比在50%左右颤振振幅最大,在10%左右是颤振振幅较小;PWM频率较低时电流响应缓慢,且寄生颤振振幅很大,随着PWM频率的增加电流响应速度增加,但寄生颤振振幅逐渐减小,不同频率下电流超调量也有区别;

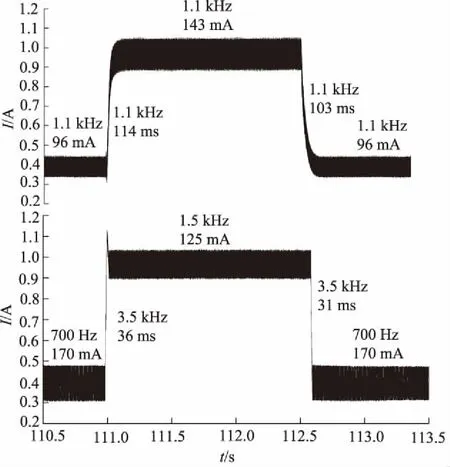

在目标电流变化瞬间提高PWM频率,可以获得较好的动态特性减少电流响应时间;在不同的目标电流下选用不同的PWM频率维持阀芯颤振振幅。依据上述的变频策略获得的实验结果如图10所示。

图10 变频控制效果图

由变频试验能明显看出,1.1 kHz的电流响应时间已达到114 ms,采用3.5 kHz的变频方法后响应时间缩短至36 ms;在1.1 kHz固定频率下低电流0.4 A时电流波动过小无法克服静摩擦等阻力维持阀芯颤振,而在0.95 A时电流波动过大会导致阀芯震动幅度过大,不利于液压控制;采用变频可根据不同需求在0.4 A时维持170 mA的波动,在0.95 A位置125 mA的波动。

同时利用变频的原理还可以补偿由于电压突变引起的电流波动,维持平均电流的稳定。图11是电压由13.5 V突变到16 V,之后下降至14.5 V过程中电流、频率的变化关系。在电压突变的时候,PWM频率瞬间增加以维持平均电流的稳定,电压平稳后频率反馈调节维持在一个合理的范围内。

图11 电压突变电流与频率关系

5 结论

(1) 依据控制电流大小以及控制环境的差异,选择不同的 PWM频率,可以得到较为合理的寄生颤振幅值。通过理论分析以及实验结果表明:在满足电流控制要求的前提下,选用低频控制能减少电磁阀的能量损失,且能维持阀芯在小幅范围抖动防止阀芯卡滞;

(2) 较高的PWM频率能有效地提高电流的动态响应性能,满足混合动力合成箱内离合器(制动器)较高的时间要求。当目标电流发生变化时,采用变频的方式能大大地缩短电流响应时间;

(3) 通过理论分析及实验验证,采用变频的方式可以补偿电压突变引起的电流波动,维持平均电流的稳定。变频的电磁阀控制方式能够适应混合动力合成箱内电流精确控制,输出适当的压力稳态值以完成动力模式切换过程,满足了动力性、经济性和换挡平顺性的要求。