铁路隧道接触网可更换预埋槽道新型锚杆型式研究及有限元分析

王凌云, 于国军, *, 朱少杰, 刘雅林, 吕 伟

(1. 江苏大学土木工程与力学学院, 江苏 镇江 212013; 2. 河南经纬电力科技股份有限公司, 河南 郑州 450000)

0 引言

随着经济建设和科学技术的发展,高铁及轨道交通技术发展迅速。在铁路隧道中,接触网的安装布置对于铁路安全运营显得十分重要[1-2]。常用的接触网增强方法为锚杆锚固,直接在混凝土管片上进行打孔,利用膨胀螺栓固定,但这种方法操作难度大,容易造成混凝土管片和锚栓处应力集中,容易造成破坏,且难以更换维修,一旦破坏,易发生交通安全事故,造成不可估量的损失。

于是,有学者提出了新型的可更换的预埋槽道型式。熊光连等[3]设计了一种多孔预埋槽道,用方管代替槽道,方管和多根锚杆固定连接,方管底部设计多个条形通孔用于安装T型螺栓,通孔的设计使T型螺栓在可以调整位置的基础上,使被安装的设备不易移动或掉落,提高了预埋槽道的强度。凌敏[4]设计了一种预埋槽道及波形螺纹锚杆,通过将锚杆表面设计为螺纹的方法增强了锚杆与混凝土之间的握裹力。凌敏[5]还设计了一种预埋槽道及顶部截面为蘑菇形的锚杆,锚杆顶部蘑菇形的设计使其容易插入钢筋网中,避免锚杆碰撞到钢筋或者钢筋和锚杆互相挤压后受力变形的问题。这些方案解决了传统工艺螺栓易脱落的问题,但槽道与锚杆焊接固定,如有槽道磨损不容易更换。

刘平原[6]设计了一种可拆卸预埋槽道,槽道背面设置有通孔,螺栓穿过通孔与锚杆连接,如果槽道发生锈蚀,可以通过拆卸螺栓更换槽道。武成义等[7]设计了一种可更换式槽道,结构简单,方便更换,提高了工作效率。胡建军[8]设计了一种地铁用可更换式槽道,槽道与锚杆通过螺栓连接,且锚杆外部设置了套管,锚杆和槽道均可以进行更换,增加了使用寿命。这些方案解决了锚杆可更换的问题,节省了人力物力,但锚杆都设置为光滑表面,没有考虑锚杆与混凝土之间的作用力,有试验表明锚杆与混凝土相互作用较小时,槽道很容易被外部荷载拉出[9]。

本文在现有预埋槽道结构型式、对预埋槽道的技术要求和现有专利的基础上,通过考虑槽道可更换和锚杆抗拔性能,设计了多种新型可更换预埋槽道结构型式。文章中采用大型通用有限元软件ABAQUS,对预埋锚杆、锁紧螺杆、槽道、混凝土等主要构件的应力和变形进行分析,着重研究有无螺纹和翼缘个数及型式对预埋槽道整体力学性能的影响,探索锚杆和混凝土的受力规律。

1 计算模型与方法

1.1 预埋锚杆结构型式

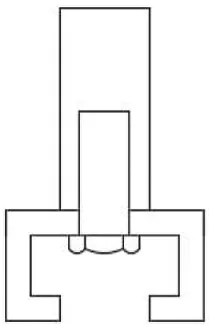

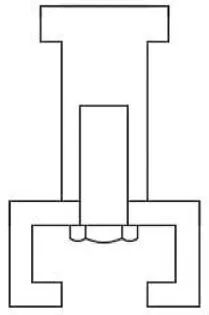

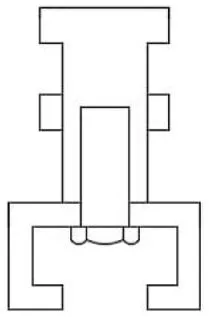

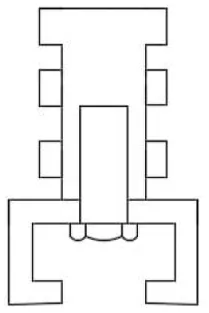

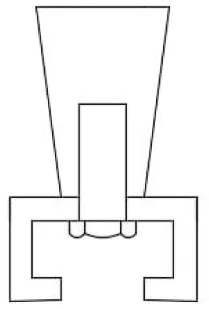

图1示出所设计的几种预埋锚杆结构型式。设计带内六角螺母的锁紧螺杆用来连接锚杆与槽道,在槽道发生锈蚀或损坏的情况下,可以通过内六角扳手卸掉锁紧螺杆,使槽道和锚杆脱离从而进行槽道更换,节约人力物力。

对于方案1和方案2,由于没有翼缘,因此槽道抗拉承载力只靠锚杆与混凝土的锚固黏结力支撑。

对于方案3和方案4,增加了1个翼缘,制造简单。方案4中锚杆轧制为全螺纹,增加了与混凝土的锚固黏结力。

对于方案5—8,在方案1、方案2的基础上,分别增加2个、3个翼缘,方案6和方案8在增加翼缘的同时锚杆轧制为全螺纹,预埋槽道的抗拉性能有一定提升。

对于方案9和方案10,不同于其他方案用增加翼缘来提高抗拉性能,而是将锚杆设计为变截面型式,预埋件在混凝土中受力均匀,但增大了槽道口混凝土的拉应力。

(a) 方案1: 无翼缘光滑锚杆 (b) 方案2: 无翼缘螺纹锚杆

(c) 方案3: 单层翼缘光滑锚杆 (d) 方案4: 单层翼缘螺纹锚杆

(e) 方案5: 双层翼缘光滑锚杆 (f) 方案6: 双层翼缘螺纹锚杆

(g) 方案7: 3层翼缘光滑锚杆 (h) 方案8: 3层翼缘螺纹锚杆

(i) 方案9: 变截面光滑锚杆 (j) 方案10: 变截面螺纹锚杆

图1多种预埋锚杆结构型式

Fig. 1 Various structure forms of embedded bolt

1.2 有限元计算模型

ABAQUS是一套功能强大的工程模拟有限元软件,拥有非常丰富的材料模型库,可以模拟金属、橡胶、复合材料、混凝土等多种材料,也可以模拟典型工程材料的性能。同时ABAQUS包括一个丰富的、可模拟任意几何形状的单元库,可以分析复杂的固体力学、结构力学系统,特别是能够驾驭非常庞大且复杂的问题,模拟高度非线性问题。本文使用ABAQUS对预埋槽道的拉拔和剪切性能进行有限元分析[10-11]。

1.2.1 材料的选用

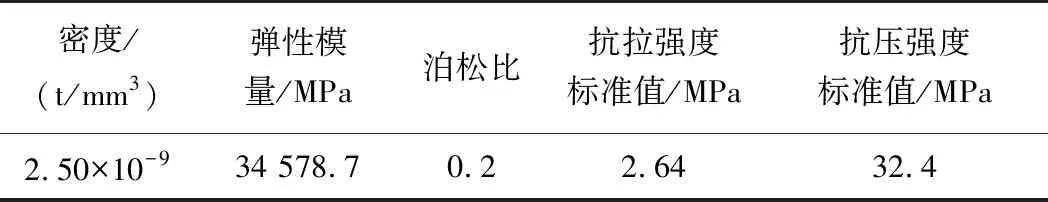

模型共包括外部混凝土、预埋锚杆、锁紧螺杆、槽道、T型螺栓5个部分。采用ABAQUS中的塑性损伤模型定义混凝土部分,它可以模拟混凝土材料的拉裂和压碎等力学现象。该模型采用各向同性损伤弹性结合各向同性拉伸和压缩塑性的模式表示混凝土的非弹性行为,是一个基于塑性的连续介质损伤模型。同时,它基于各向相同破坏的假设,可用于单向加载、循环加载及动态加载等情况,同时考虑了由于拉压塑性应变导致的弹性刚度的退化以及循环荷载作用下的刚度恢复,具有较好的收敛性。对于本模型采用的C50混凝土,根据GB50010—2010《混凝土结构设计规范》[12]附录C中曲线定义混凝土的单轴受压本构关系,输入ABAQUS中需要的应力和塑性应变参数,其余相关参数选用见表1。

表1 混凝土弹性参数取值

钢材部分用等向强化准则定义,采用理想双线性弹塑性模型。预埋锚杆、锁紧螺杆屈服强度取345 MPa,T型螺栓屈服强度取640 MPa,槽道取235 MPa[13]。其余相关参数选用见表2。

表2 钢材弹性参数取值

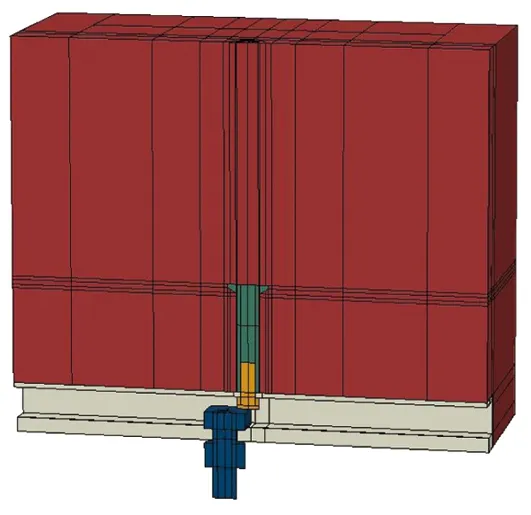

1.2.2 模型建立

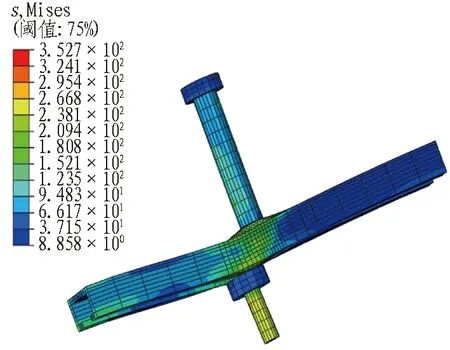

有限元模型中,采用实体单元建立,单元类型均采用8节点缩减积分单元C3D8R,共离散为43 704个单元。T型螺栓型号为M12,预埋锚杆上端锚板翼缘直径为15 mm、高度为2 mm,预埋锚杆直径为8 mm、长度为60 mm,预埋槽道厚4 mm、宽30 mm、高20 mm,具体模型如图2所示。

(a) 整体剖面

(b) 整体网格

(c) 预埋锚杆

(d) T型螺栓

(e) 锁紧螺杆

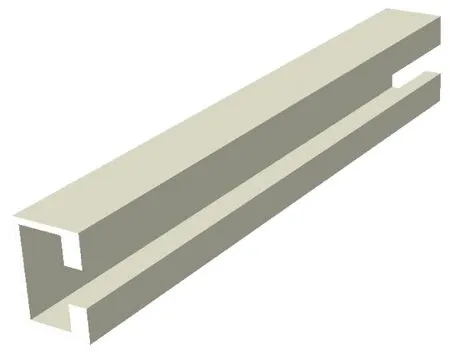

(f) 槽道

图2可更换预埋槽道有限元模型

Fig. 2 Finite element models of replaceable embedded channel

1.2.3 接触的定义

在预埋锚杆端部和锚杆竖向与混凝土接触部分设置接触对为面与面接触,选择钢材为主面,混凝土为从面,采用有限滑移公式描述接触面之间的滑移。接触属性中,法向行为采用hard contact描述,切向行为采用允许“弹性滑移”的罚摩擦公式描述。在槽道与混凝土的接触中采用相同的定义,但考虑到槽道表面较为光滑,也为了加速收敛,不考虑其中摩擦。为加速收敛其余接触均采用“Tie”绑定。

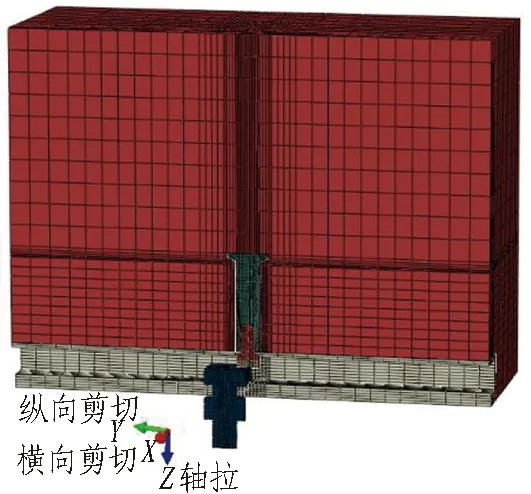

1.2.4 边界条件及荷载施加

可更换预埋锚杆间距取200 mm[14],故混凝土总长400 mm,对混凝土侧表面施加位移约束,荷载施加在设置的T型螺栓上,T型螺栓通过与槽道翼缘的接触将力传递给下部槽道,和试验加载方式一致。为避免应力集中并减少接触,将30 kN集中力折算成面荷载加载在T型螺栓上。

1.3 锚杆拉剪计算方法

1.3.1 锚杆受拉分析

对于有翼缘的预埋锚杆,抗拉承载力可分为2个部分: 锚杆在混凝土中的锚固黏结力和翼缘锚板下部混凝土的抗压承载力。

对锚固黏结力,达到锚固极限状态时,钢筋拔出力F1与锚固力平衡,则

F1=πdlτu。

(1)

(2)

式(1)—(2)中:d为锚固钢筋的直径;l为临界锚固长度;τu为平均黏结强度;ft为混凝土抗拉强度设计值;α为锚固钢筋的外形系数,光圆钢筋取0.16,螺旋肋钢筋取0.13。

对翼缘锚板下部混凝土的抗压承载力

(3)

式中:D为翼缘锚板的直径;fck为混凝土轴心抗压强度。

1.3.2 锚杆受剪分析

由于预埋件受剪最大承载力难以定量分析,在学术探究的过程中,业界内存在不同的受剪预埋件抗剪承载力计算理论和公式。

王宝珍等[15]以“剪力-摩擦”理论为支撑,得出预埋件的极限抗剪力计算公式:

Q=υAgσs。

(4)

式中:Q为极限抗剪力;υ为预埋件锚板与混凝土之间的摩擦因数,计算中取为0.7;Ag为预埋件锚杆截面面积;σs为预埋件锚杆的屈服强度。

2 结果与讨论

对于方案1和方案2: 由于没有翼缘,因此槽道抗拉承载力只靠锚杆与混凝土的锚固黏结力支撑。由式(3)可以得出方案1的抗拉承载力为15.03 kN,方案2的抗拉承载力为18.5 kN,达不到初始设计要求的30 kN。

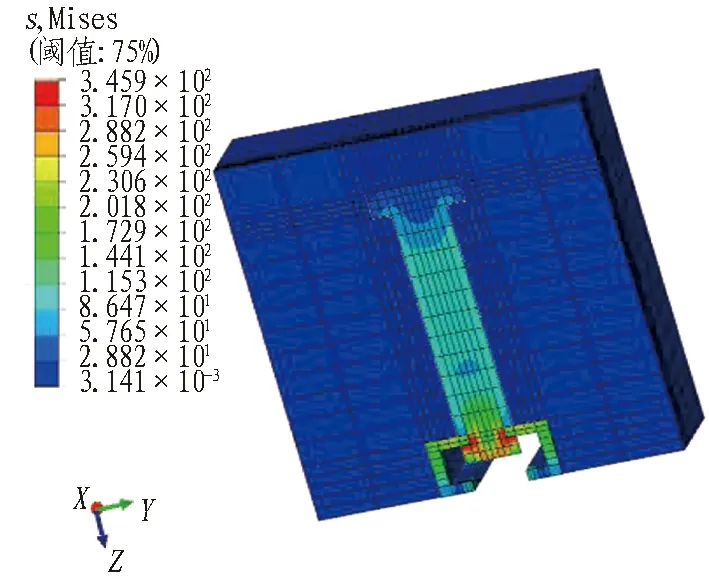

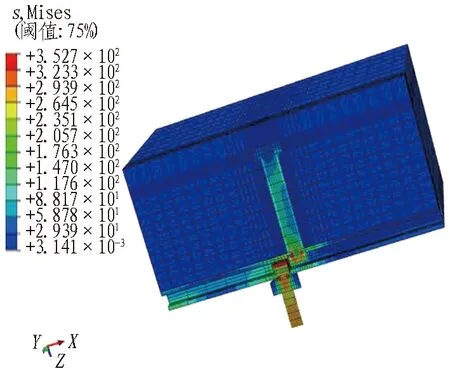

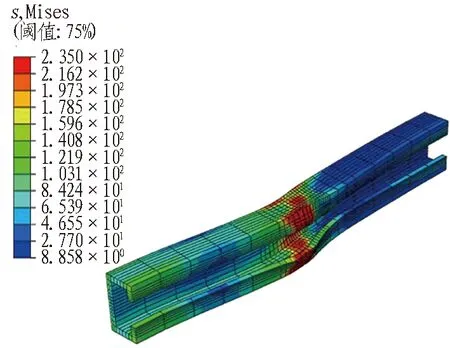

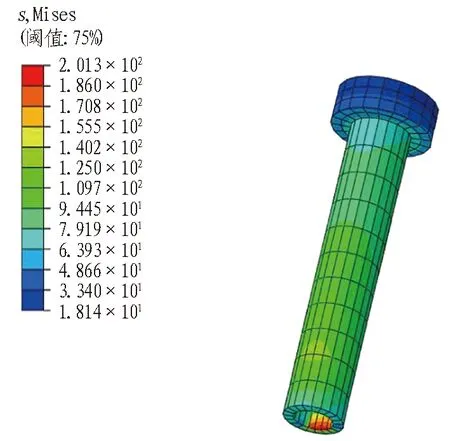

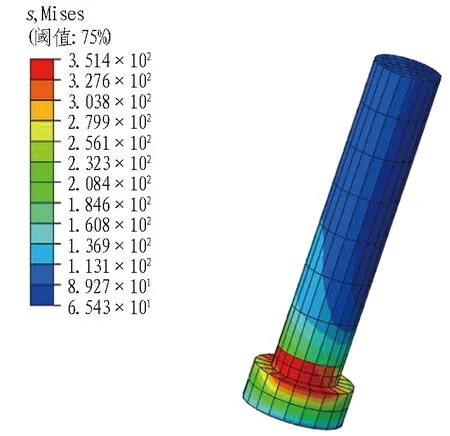

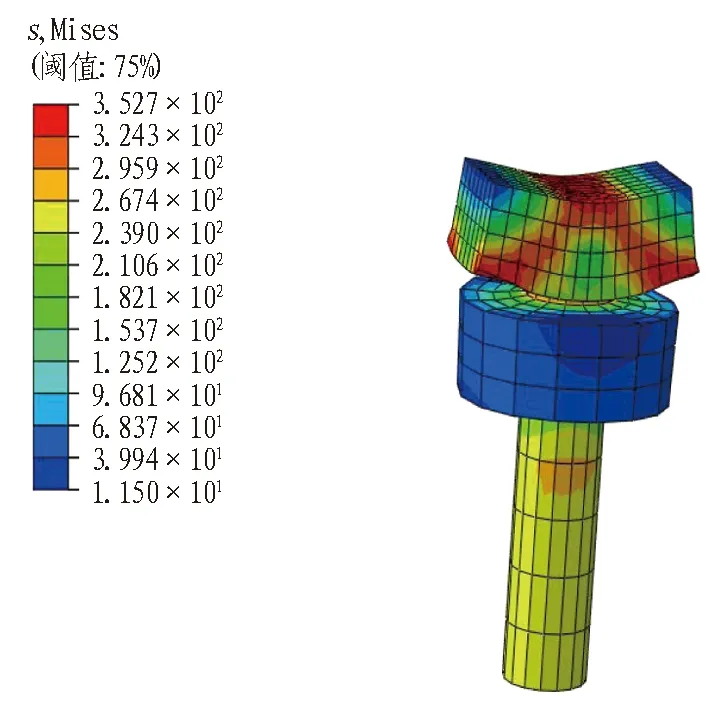

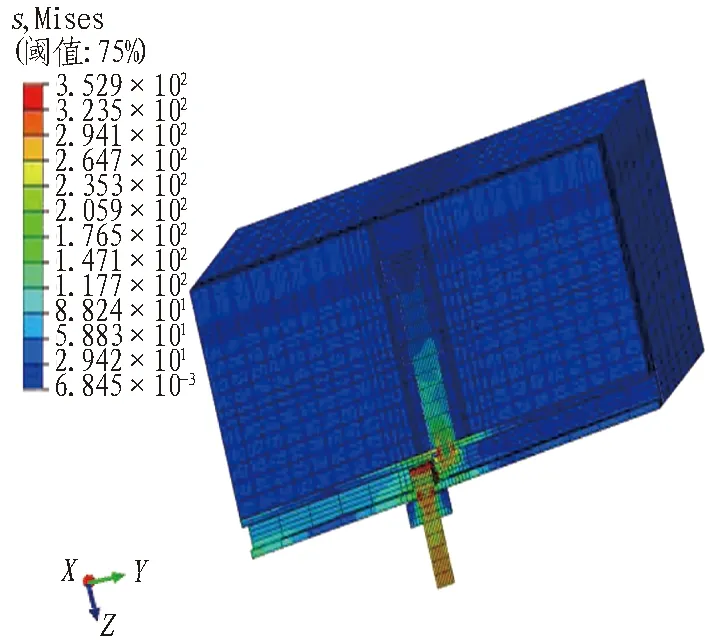

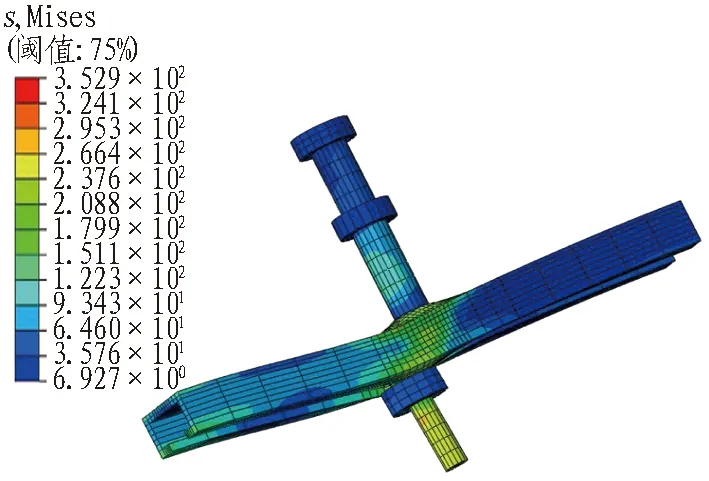

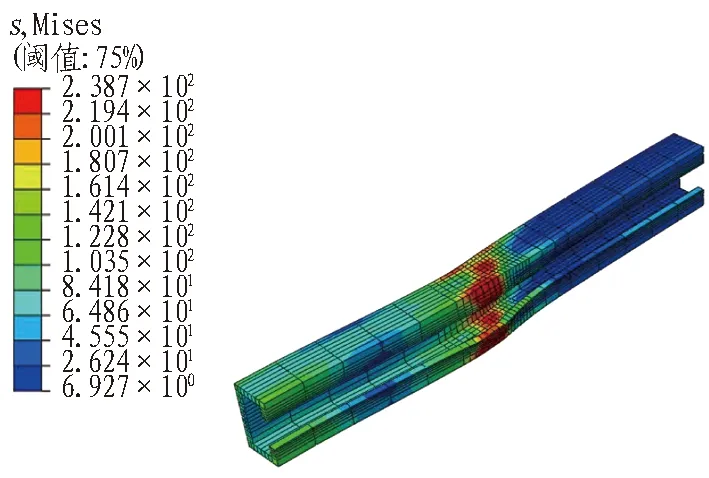

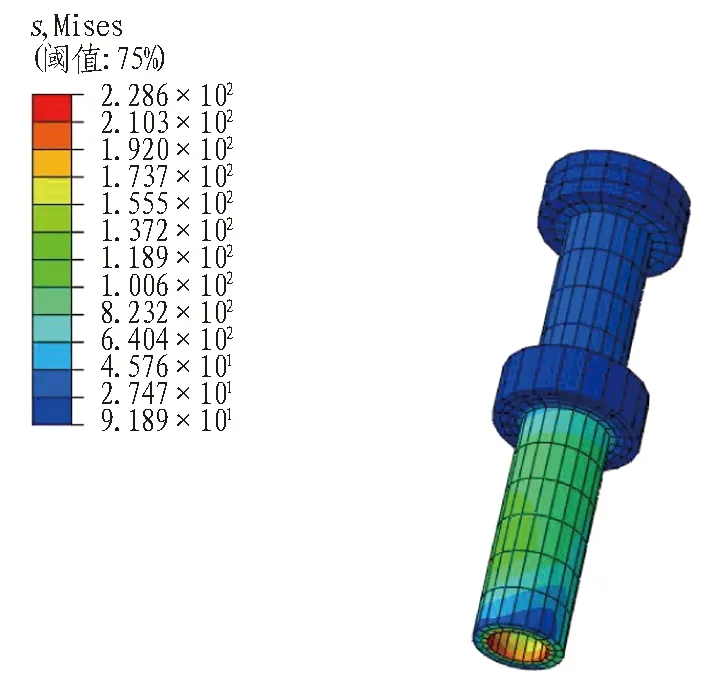

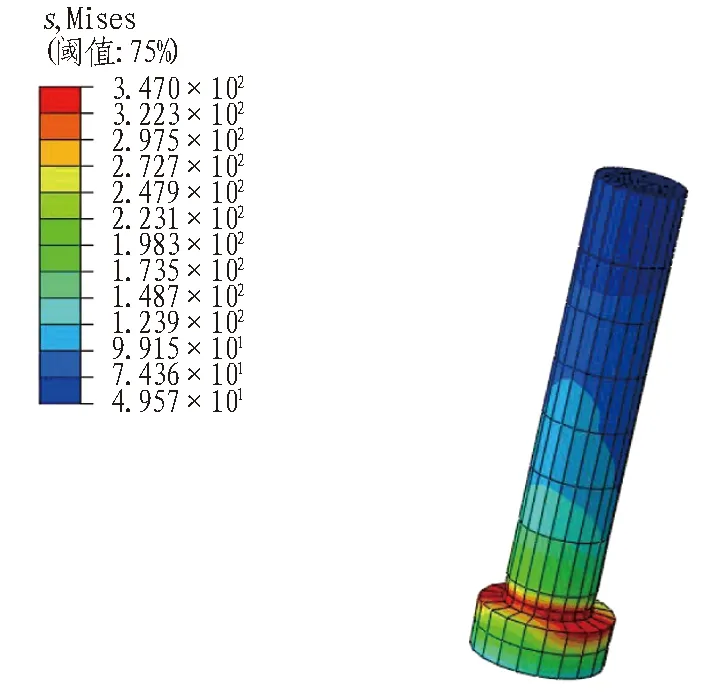

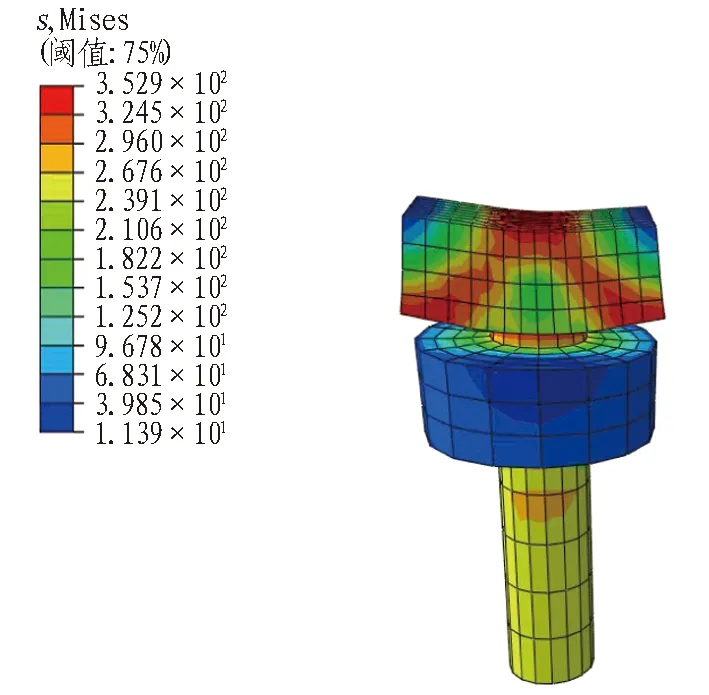

经过有限元计算分析,得到其余各方案下各部件的受力情况,仅列出方案4和方案5纵向轴拉的有限元应力云图,如图3和图4所示,其余各方案具体数据见表3。

根据有限元计算结果分析不同方案中各部件的最大主应力(Mises应力)以及塑性损伤,得出以下结论。

1)方案3和方案4为单层翼缘设计,通过比较可以发现: 剪切仿真中2种方案各部件应力基本相同;轴拉仿真时,方案3由于塑性变形过大导致破坏,方案4槽道各部件应力满足设计要求,说明方案4中螺纹的设计使预埋槽道抗拉性能提升。

2)方案5和方案6为双层翼缘设计,通过比较可以发现: 纵向剪切时2种方案混凝土应力基本相同;横向剪切时方案5提前破坏;轴拉仿真时区别主要体现在混凝土受拉和受压应力,方案6混凝土拉压应力分别为2.868、23.09 MPa,小于方案5(2.954、23.57 MPa),进一步说明方案6锚杆螺纹的设计提升了预埋槽道的抗拉性能。

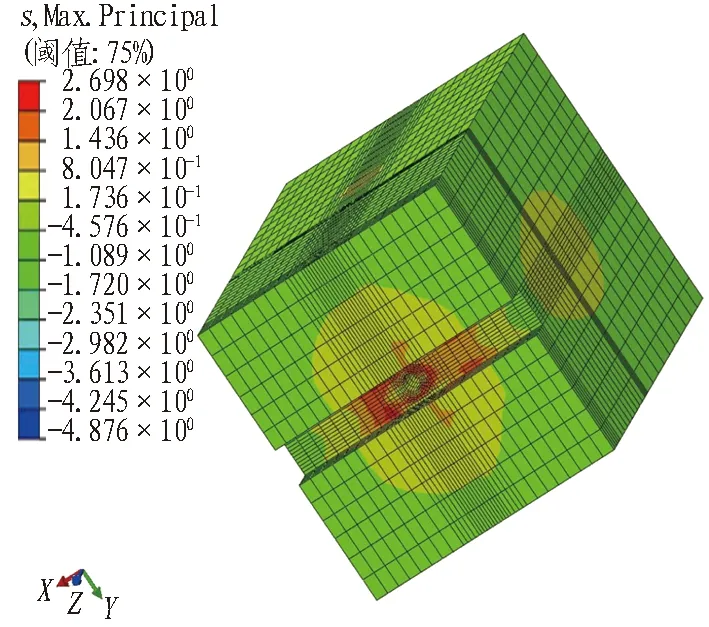

比较方案4和方案6可知: 轴拉仿真时,方案6中混凝土拉应力大于方案4(2.698 MPa),这是由于方案6中锚杆中部翼缘更靠近槽道,使翼缘下部混凝土拉应力增大。

3)方案7和方案8为3层翼缘设计,通过比较方案7和方案8可以发现: 剪切仿真中2种方案各部件应力基本相同;轴拉仿真时,方案7由于塑性变形过大导致破坏,方案8槽道各部件应力满足设计要求,说明方案8中螺纹的设计使预埋槽道抗拉性能提升。

比较方案4、方案6和方案8,在轴拉仿真中混凝土受拉应力逐渐增大(分别为2.698、2.868、3.261 MPa),这是由于翼缘数目增多的缘故。

4)方案9和方案10为锚杆变截面设计,通过比较方案9和方案10可以发现: 轴拉仿真中方案10的混凝土拉、压应力分别为3.066、31.91 MPa,小于方案9的3.078、32.19 MPa,说明方案10螺纹的设计提升了预埋槽道抗拉性能;通过比较方案9、方案10和前述方案,可以看出混凝土拉压应力比较大,不适用于进一步设计。

(a) 整体横向剖面Mises应力

(b) 整体纵向剖面Mises应力

(c) 槽道整体Mises应力

(d) 槽道Mises应力

(e) 锚杆Mises应力

(f) 螺杆Mises应力

(g) T型螺栓Mises应力

(h) 槽道口周围混凝土最大主应力

图3方案4轴拉仿真结果(单位: MPa)

Fig. 3 Axial tension simulation results of scheme 4 (unit: MPa)

(a) 整体横向剖面Mises应力

(b) 整体纵向剖面Mises应力

(c) 槽道整体Mises应力

(d) 槽道Mises应力

(e) 锚杆Mises应力

(f) 螺杆Mises应力

(g) T型螺栓Mises应力

(h) 槽道口周围混凝土最大主应力

3 结论与建议

基于现有预埋槽道设计方案,结合国内外相关专利、文献,本文设计了10种可更换预埋槽道,并采用ABAQUS进行了有限元分析,结论如下:

1)预埋锚杆需要翼缘锚板的支撑,螺纹的设计对预埋锚杆的轴拉效果有一定的提高。

2)更多翼缘的设计能显著减少轴拉时的混凝土压应力,但使混凝土拉应力更大,并且对剪切效果提高有限。

3)变截面型式的预埋件在混凝土中受力均匀,但性能提升不大且会增大混凝土的拉应力,单翼缘带螺纹的设计更为合理。

综上所述,更多的翼缘使槽道口周围混凝土拉应力变大,而混凝土的轴心抗拉强度较低,混凝土的损伤大部分都是受拉开裂造成的,所以使拉应力增大的设计方案是不合适的,同时,多翼缘加工也较为复杂。因此,综合考虑各设计方案中预埋槽道及混凝土的力学特性、预埋槽道的加工及安装复杂程度,方案4单翼缘带螺纹的型式可作为进一步优化设计的方案。本研究成果可为预埋槽道中预埋锚杆的结构型式设计提供参考,文中选用的结构尺寸暂无法完全满足设计,仍需进一步对预埋槽道的材质选型和结构尺寸如翼缘直径、翼缘厚度、锚杆高度等进行进一步的优化设计。