煤矿井下随钻测量信号泥浆脉冲传输特性研究与试验

方 俊,谷拴成,石智军,李泉新,任建喜

(1.西安科技大学 建筑与土木工程学院,陕西 西安 710054; 2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

煤矿井下坑道钻探是进行矿井灾害防治和煤层气开发利用最直接、有效的技术手段之一,在煤矿瓦斯抽采、水害防治和隐蔽致灾地质因素探查等领域发挥着巨大作用[1-3]。随钻测量定向钻进技术是目前煤矿井下最先进的钻孔施工方法,可实现超前、区域、精准灾害防治。但受现有有线定向钻进技术装备固有特性制约,主要适用于中硬完整煤-岩层钻进,在复杂破碎煤-岩层中钻进成孔困难,具体不足主要体现在以下3个方面[4-6]:

(1)有线信号传输干扰因素多。煤矿井下有线信号传输采用特制的中心通缆式钻具为通道,其中心通缆式结构易因磨损老化而失效,导致信号传输故障,抗干扰能力差;同时,随着钻孔深度增加,中心通缆式钻具导线的电阻增大,信号强度不断衰减,信号传输稳定性变差。

(2)定向钻具要求高。受有线信号传输方式限制,目前煤矿井下定向钻进需要采用特制的中心通缆式钻具,对钻具的结构和密封性要求高,其使用和维护成本较高,一定程度上限制了定向钻进技术装备更为广泛地推广应用。

(3)地层适应性差。我国大部分煤矿区的煤-岩层赋存地质条件复杂,有线随钻测量定向钻进技术装备对复杂破碎煤-岩层钻进适应性差,孔内事故易发,致使定向钻进技术在煤-岩层赋存条件相对复杂矿区的推广应用一直未能取得突破。

矿用随钻测量系统是制约煤矿井下定向钻进技术与装备发展的重要因素,因此亟待开发矿用无线随钻测量系统。无线随钻测量系统以泥浆脉冲传输式最为成熟,国外以贝克休斯公司、哈里伯顿公司、斯伦贝谢公司、APS公司的相关产品最具代表性,国内中石油勘探开发研究院、大港油田、中海油服、海蓝公司和普利门公司等均成功开发了泥浆脉冲随钻测量系统,目前已完全实现国产化[7~11]。近年来,YAN Z[12],QU F[13]等开发了连续脉冲随钻测量系统;WU J[14],MWACHAKA S M[15]等分析了泥浆脉冲信号发射原理并进行了系统优化,刘修善[16]、郑宏远[17]等基于非定常流理论和CFD仿真技术给出了泥浆脉冲信号传输速率和传输能力计算方法;GODHAVN J M[18]、TU B[19]、李红涛[20]等分析了信号传输衰减规律和影响因素,并开发了相关滤波去噪方法,相关基础理论研究和仪器开发逐渐成熟,并在地面油气钻探领域应用广泛。

但是由于煤矿井下作业空间有限,具有特殊防爆要求,且定向钻进技术与装备与地面油气钻井差别较大,不能直接将地面油气钻井领域使用的泥浆脉冲随钻测量系统及其信号传输特性应用到煤矿井下[21],具体区别体现在以下4个方面:

(1)冲洗液性能不同。地面钻井一般采用油基钻井液和水基钻井液作为冲洗液,含有一定固体杂质;而煤矿井下主要采用清水作为冲洗液,易含有瓦斯等气体,其性能参数与地面相差较大。

(2)冲洗液循环方式和水力通道不同。地面钻井采用闭式循环,使用钻具尺寸大,外径一般大于φ127 mm;而煤矿井下采用开式循环,使用钻具外径一般小于φ89 mm,水力通道面积小。

(3)冲洗液工作参数不同。地面钻井冲洗液流量一般大于8 L/s,最大泵压可达到30 MPa以上;煤矿井下冲洗液流量一般为1.5~5.0 L/s,最大泵压小于14 MPa。

(4)钻孔结构与空间形态不同。地面钻井一般包括垂直孔段和水平孔段,易建立冲洗液循环,深度一般超过1 000 m;煤矿井下钻孔一般为近水平布置,深度一般小于1 000 m。

国内外对煤矿井下泥浆脉冲随钻测量技术的研究尚处于起步阶段,笔者结合煤矿井下定向钻进特点和要求,建立了泥浆脉冲信号发生机构和水力通道模型,分析了泥浆脉冲信号传输速度、传输强度、衰减规律和传输影响因素等特性,开发了矿用泥浆脉冲随钻测量系统,并通过了现场试验验证,对拓宽煤矿井下定向钻进技术的适用范围,提升矿井灾害防治能力具有重要理论和工程价值。

1 煤矿井下泥浆脉冲信号发生机构

1.1 信号传输方式选择

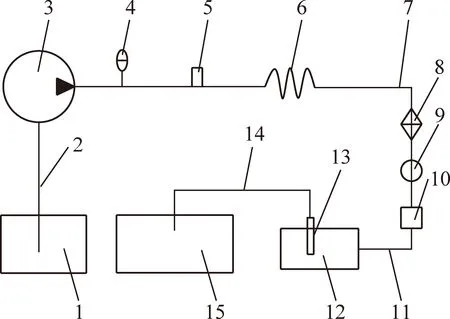

泥浆脉冲信号传输方式主要有正脉冲、负脉冲和连续脉冲3种。其中正脉冲传输主要通过控制钻杆中心水力通道面积引起泵压升高来传递测量信号,原理如图1所示。负脉冲传输利用专用钻杆上的泄流孔,通过降低钻杆柱内部的冲洗液压力实现信号传输。连续脉冲传输则利用旋转阀式脉冲发生器连续改变钻杆内冲洗液流动通道面积,从而产生连续压力脉冲。

图1 正压力脉冲产生原理示意

3种信号传输方式相比,虽然正脉冲的信号传输速度较慢,但其具有仪器尺寸小、结构简单、便于操作和维护、信号传输稳定可靠等优势。尤其是煤矿井下定向钻孔一般近水平,甚至具有上仰孔段,钻进过程中常伴有瓦斯气体,为确保泥浆脉冲信号稳定传输,宜选取正脉冲作为矿用泥浆脉冲随钻测量系统的信号传输方式。

泥浆脉冲信号发生机构设计由驱动短节和脉冲发生器两部分组成,采用比例先导控制技术,以满足煤矿井下小泵量、低泵压、小直径工作需要。

1.2 驱动短节设计

驱动短节用于根据钻孔轨迹测量数据编码产生先导控制脉冲,进而控制脉冲发生器产生压力脉冲信号,实现泥浆脉冲信号传输。

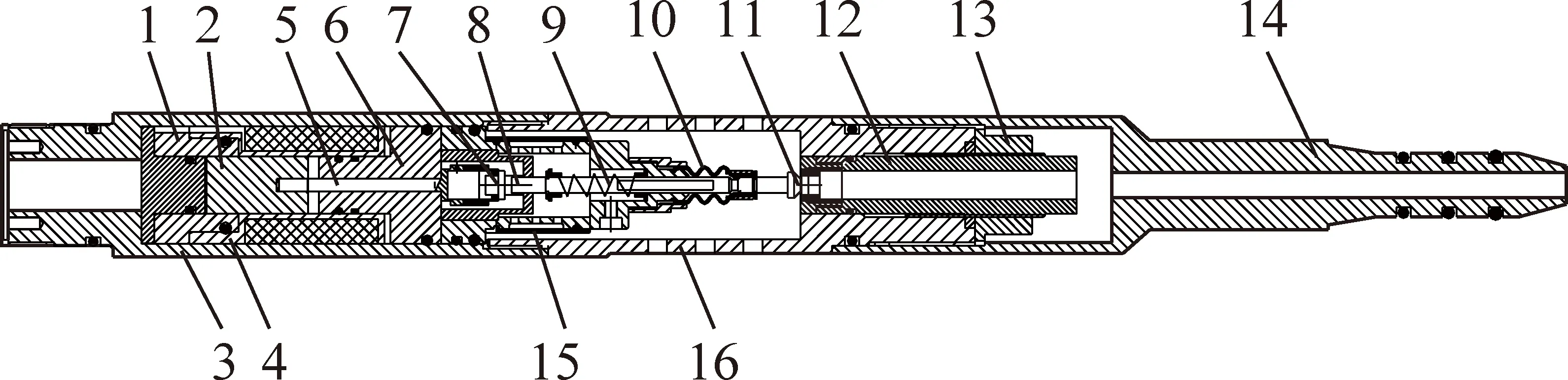

驱动短节主要由电磁阀、先导控制组件和硬件电路组成。如图2所示,电磁阀由下静磁体、动磁体、电磁铁壳体、线圈骨架、脉冲幅值调整杆和上静磁体等组成。先导控制组件由伸缩杆、复位弹簧、伸缩胶套、先导阀头、阀座总成、调整锁母、连接头、缓冲胶套和泄流接头等组成。硬件电路主要由储能电路、充电电路和控制电路组成,均设置于隔爆壳体内。

图2 驱动短节结构

当需要进行信号发射时,控制电路控制充电电路给储能电路充电;充电结束后,控制电路控制储能电路通过线圈骨架上的电磁线圈放电,下静磁铁被磁化并吸合上静磁铁。上静磁铁带动活动短柱、伸缩杆和先导阀头移动,先导阀头堵塞阀座总成,从而产生先导控制脉冲。当无电流时,磁性消失,在复位弹簧作用下,流道恢复,冲洗液从泄流接头上的泄流口排出。

电磁阀控制了泥浆脉冲信号的发射频率。脉冲幅值调整杆和调整锁母可分别控制先导阀头的行程和阀座总成的安装位置,从而控制堵塞流道的多少,即先导控制脉冲的幅值大小。

为确保先导控制组件长期稳定工作,设置了伸缩胶套和缓冲胶套,其内注入润滑油,对先导控制组件进行保护,防止生锈和产生毛刺,保证活动短柱、伸缩杆和先导阀头活动自如。

1.3 脉冲发生器设计

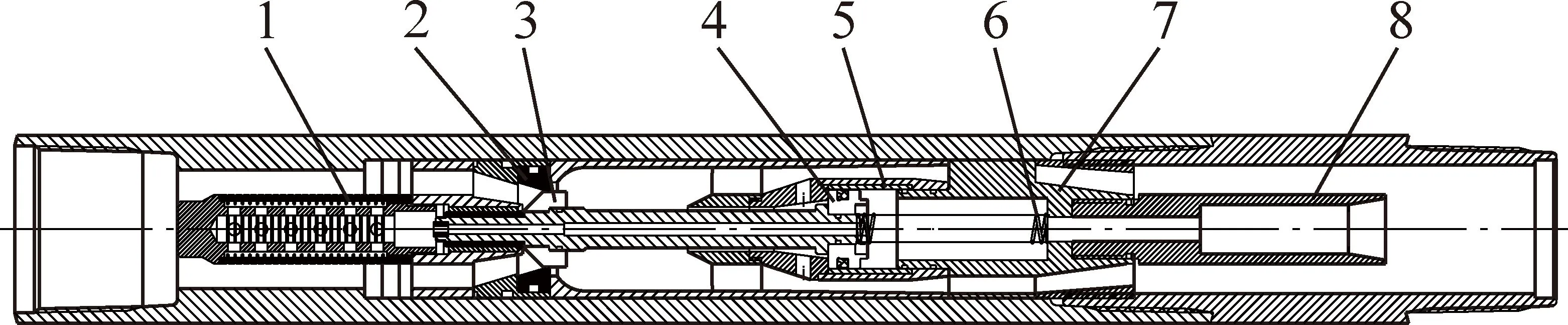

脉冲发生器用于控制钻杆内水力通道面积,进行钻孔轨迹测量数据的发射。针对小直径要求,脉冲发生器采用一体式结构,由壳体和内部组件组成,如图3所示。壳体用于安装内部组件,并可承受钻进扭矩和压力。内部组件主要由滤网组件、阀杆组件和对接组件等组成,内部组件整体组装在一起后,固定在壳体内。

仪器安装时,驱动短节与脉冲发生器连接,驱动短节的连接头进入脉冲发生器的对接座内。当需要进行信号发射时,驱动短节内电磁阀控制先导阀头堵塞连接头内的过流通道。在流道控制阀上下产生水压差,水压差使流道控制阀动作,减少钻杆内水力通道面积,限制冲洗液流动,从而引起泥浆泵泵压升高,产生脉冲信号的上升沿;当先导阀头缩回时,连接头内过流通道恢复,流道控制阀向下移动,打开水力通道,冲洗液流动恢复正常,形成压力脉冲的下降沿。

图3 脉冲发生器结构

流道控制阀与孔板之间的间隙大小直接控制了脉冲信号幅值的大小。

2 煤矿井下泥浆脉冲信号传输模型

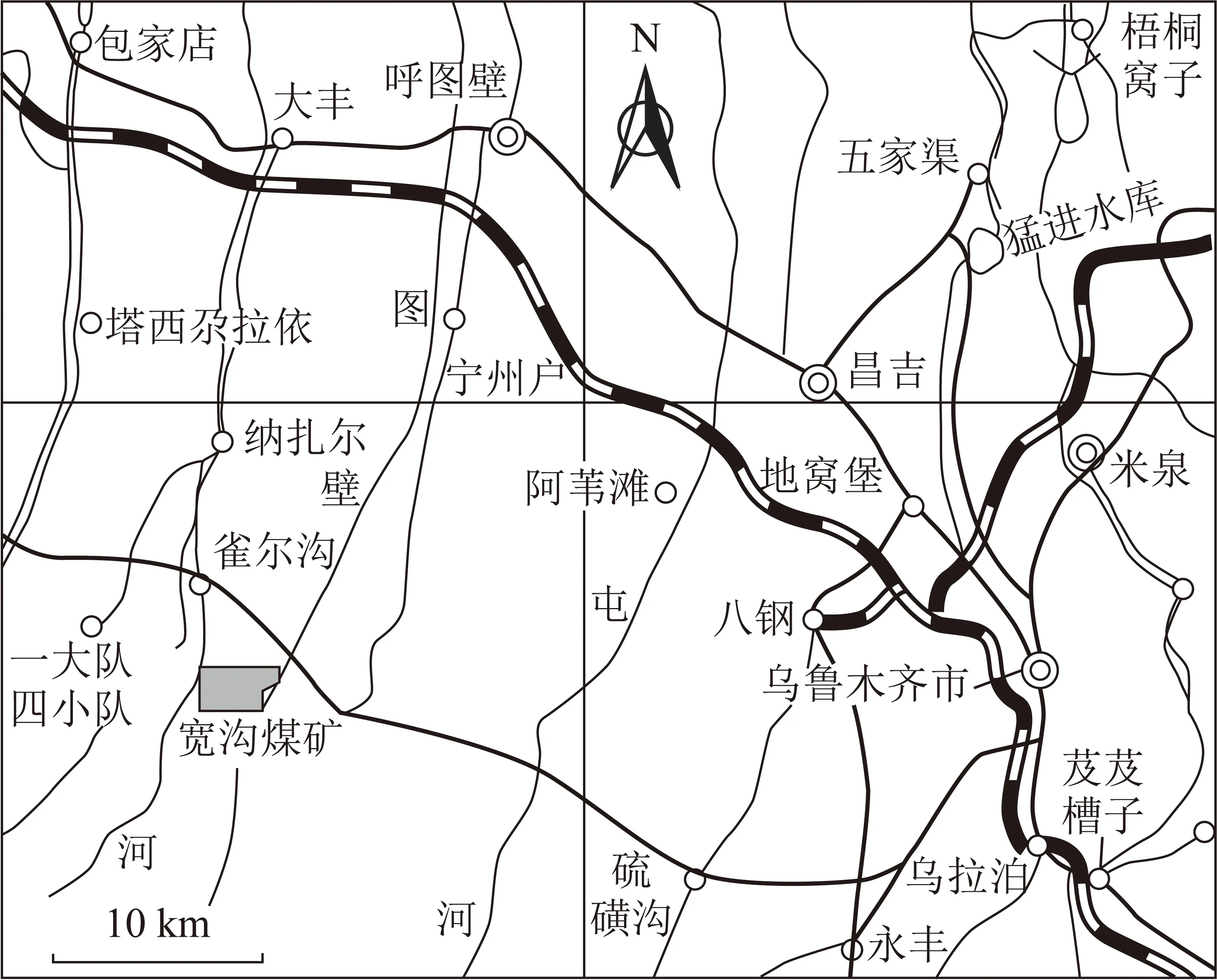

煤矿井下定向钻进时,水力通道为开式体系,即冲洗液不循环使用,泥浆脉冲信号传输的水力通道模型如图4所示。采用泥浆泵从水箱中吸取冲洗液,加压后通过钻杆柱向钻孔内输送;冲洗液驱动孔底螺杆马达带动钻头碎岩后,携带岩屑从钻杆柱与钻孔之间的环状间隙返回孔口沉淀箱,再由排污泵清理至矿井污水仓。泥浆泵上安装有空气包,泥浆泵与钻杆柱间采用高压胶管连接。

图4 煤矿井下定向钻进水力通道模型

矿用泥浆脉冲随钻测量系统由测量探管、压力传感器和防爆计算机组成,测量探管安装在孔底螺杆马达之后的无磁外管中,其内脉冲信号发生机构根据信号传输协议控制泥浆泵压力变化,将孔内测量数据传输至孔口。孔口压力传感器安装在泥浆泵出水口,将泥浆压力脉冲信号转换为电信号后,交由孔口防爆计算机进行解调显示。

矿用泥浆脉冲随钻测量系统采用压力正脉冲进行信号传输,其信号传输通道为孔内仪器上部钻杆柱的中部空间,其信号传输方向与冲洗液流动方向相反。孔内仪器工作时,脉冲发生器在一定时间内堵截钻杆过流通道,随着通道中水流阻力的增大,在冲洗液中形成压力正脉冲。在钻杆柱被堵截的瞬间形成压力脉冲的前沿,而在阀门打开的瞬间形成压力脉冲的后沿。脉冲的长度等于脉冲发生器堵截钻杆柱中心孔的时间。

3 泥浆脉冲信号传输特性

3.1 信号传输速度

孔内脉冲信号发生机构产生泥浆脉冲信号后,将沿钻杆中心孔向孔口传播,与冲洗液的流动方向相反,泥浆脉冲信号的传输速度为

vc=vg-v

(1)

式中,vc为泥浆脉冲信号的传输速度,m/s;vg为压力脉冲波的传播速度,m/s;v为冲洗液流动速度,m/s。

冲洗液在钻杆柱中的流动速度与泥浆泵流量和钻杆柱中心通道面积相关,即:

(2)

式中,Q为冲洗液流量,m3/s;S为钻杆柱中心通道面积,m2;d为钻杆柱内径,m。

基于水击理论,压力脉冲波的传播速度等于钻杆柱内水击波的传播速度,即:

(3)

式中,ρ为冲洗液的密度,kg/m3;Eg为钻杆柱可压缩性导出的冲洗液体积弹性模量,N/m2,其计算公式为

(4)

式中,E0为冲洗液的体积弹性模量,N/m2;E为钻杆柱材料的弹性模量,N/m2;δ为钻杆柱壁厚,m。

将式(4)代入式(3),可得

(5)

将式(2),(5)代入式(1),可得:

(6)

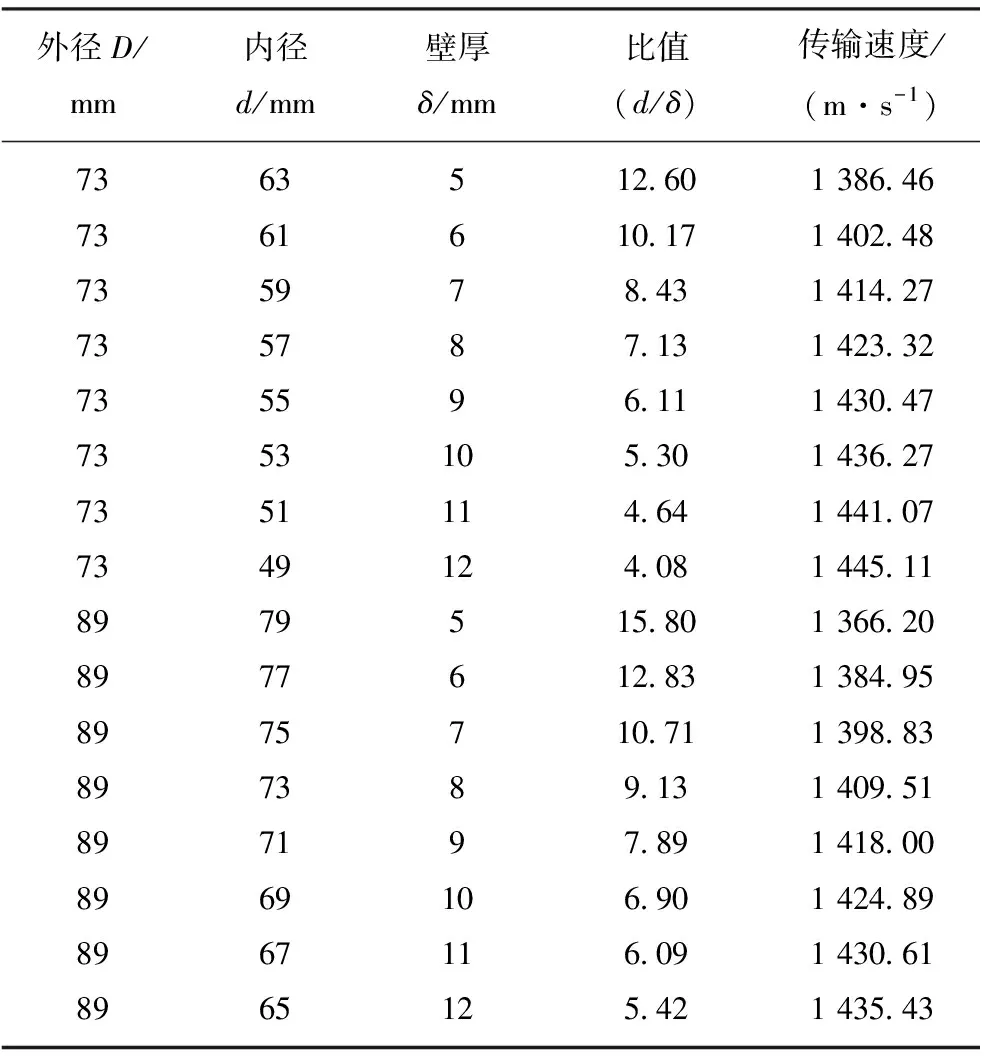

煤矿井下一般采用清水作为钻进冲洗液,E0=2.18×106kN/m2,ρ=1 000 kg/m3;泥浆泵流量一般为200~300 L/min,钻杆直径为73 mm和89 mm两种规格,E=2.06×108kN/m2。在正常工作情况下,冲洗液流动速度小于1 m/s,远小于压力脉冲波传播速度,因此可忽略。则脉冲信号传输速度主要与钻杆的内径和壁厚相关,煤矿井下常用钻杆的泥浆脉冲信号传输速度见表1。

表1 泥浆脉冲信号的传输速度

Table 1 Transmission speed of mud pulse signal

外径D/mm内径d/mm壁厚δ/mm比值(d/δ)传输速度/(m·s-1)7363512.601386.467361610.171402.48735978.431414.27735787.131423.32735596.111430.477353105.301436.277351114.641441.077349124.081445.118979515.801366.208977612.831384.958975710.711398.83897389.131409.51897197.891418.008969106.901424.898967116.091430.618965125.421435.43

3.2 信号传输强度

脉冲发生器产生泥浆脉冲信号的强度,即泥浆脉冲信号幅值,主要由流道控制阀与孔板之间的间隙决定,其结构具有喷嘴的特点。将其等效为一个圆锥收缩型单喷嘴,则可采用单喷嘴的节流压降公式计算泥浆脉冲信号幅值:

(7)

式中,p0为脉冲发生器处产出的压力脉冲幅值,MPa;Cd为喷嘴的无因次流量系数,可取为0.95;A为孔板和流道控制阀之间的面积,m2,可由式(8)计算:

A=π(R2-r2)

(8)

式中,R为孔板出口端的半径,m;r为流道控制阀的半径,m。

由式(7)和(8)可知,脉冲发生器处压力脉冲幅值的计算方法为

(9)

3.3 信号衰减规律

泥浆脉冲信号在钻杆柱内的传输时变过程,可以用流体运动近似方程(10)[22]来表示

(10)

式中,p为泥浆脉冲信号的压力脉冲幅值,MPa;x为钻杆柱上任意一点到孔口的距离,m;t为泥浆脉冲信号的传输时间,s;a为钻杆柱单位长度上的水力损失系数,s-1。

其中,

(11)

式中,λ为水力阻力系数,无量纲。

λ的数值与冲洗液在钻杆柱中的流动状态有关,冲洗液在钻杆柱内的流动状态可根据雷诺数Re确定,其计算公式如下:

(12)

式中,μ为冲洗液运动黏度,m2/s;b为水力半径,m。

临界雷诺常数Rec=2 300,若Re (13) (14) 将式(2),(3)代入式(10),可得 (15) 设 开展示范区及周边的农作物病虫监测与统一防治、土壤环境监测工作,制定合理使用农药、化肥制度,加强技术指导和培训。 (16) 将式(16),(11)代入式(15),则可得泥浆脉冲信号在钻杆柱中的传输方程组: (17) 当泥浆脉冲信号采用正弦波形式传输时,式(17)可改写为 (18) ω=2πf (19) 式中,f为泥浆脉冲信号发射频率,Hz。 当载荷均衡时,钻杆柱上任意一点的泥浆脉冲信号强度p(x)为 p(x)=p0e-γx (20) 式中,γ为泥浆脉冲信号的传播系数。 (21) 式中,α为衰减系数,m-1;β为相位系数,m-1。 (22) 根据式(16),(21)可知,泥浆脉冲信号衰减速度与冲洗液性能、冲洗液流量、钻杆柱内径、信号发射频率和信号传输速度相关。由于煤矿井下主要采用清水钻进,则冲洗液相关性能参数如下:E0=2.18×106kN/m2,μ=0.897×l0-6m2/s,ρ=1 000 kg/m3。根据表1计算结果可知,信号传输速度波动较小,可取信号传输速度为vg=1 400 m/s。钻杆采用钢材,其弹性模量E=2.06×108kN/m2。 图5 衰减系数与信号发射频率的关系 假设信号发射频率f=1 Hz,钻杆内径d=59 mm,则信号传输衰减系数α与冲洗液流量Q的关系如图6所示。由图6可知,随着冲洗液流量增大,泥浆泵压力升高,冲洗液流动速度加快,信号传输衰减系数线性增大。 图6 衰减系数与冲洗液流量的关系 假设信号发射频率f=1 Hz,冲洗液流量Q=300 L/min,则信号传输衰减系数α与钻杆内径d的关系如图7所示。由图7可知,随着钻杆内径d增大,钻杆内水力通道面积增大,冲洗液流动速度减慢,信号传输衰减系数逐渐减小。 图7 衰减系数与钻杆内径的关系 目前煤矿井下定向钻进时,冲洗液流量一般为300 L/min,泥浆脉冲信号发射频率1 Hz,选取φ73 mm常规钻杆、φ73 mm宽翼片螺旋钻杆、φ89 mm常规钻杆、φ89 mm宽翼片螺旋钻杆等4种常规钻杆进行分析,其相关参数见表2。假设脉冲信号幅值设计为1 MPa,则不同钻杆的孔口压力脉冲信号幅值随孔深变化曲线如图8所示,由图8可知,随着孔深增加,压力脉冲信号幅值近似线性衰减,信号衰减幅度φ89 mm常规钻杆<φ89 mm宽翼片螺旋钻杆<φ73 mm常规钻杆<φ73 mm宽翼片螺旋钻杆。 泥浆脉冲信号孔内传输和孔口接收时会受到多种因素干扰,造成信号解调困难。分析泥浆脉冲信号各影响因素的干扰特性,并进行针对性处理,可提高信号的解调成功率。 表2 煤矿井下常用钻杆的泥浆脉冲传输参数 Table 2 Pulse transmission parameters of common drilling rod in coal mine 外径D/mm内径d/mm壁厚/mm传输速度/(m·s-1)衰减系数/10-3m-1737591414.270.1257312491445.110.203897751398.830.0658911671430.620.087 泥浆压力脉冲信号传输过程中会在水力通道面积发生变化的位置产生压力脉冲波的反射和透射,如钻杆接头、胶管接头、螺杆马达和钻头等位置。考虑压力脉冲信号的反射和透射现象具有局部特点,与钻杆柱的长度相比,其轴向尺寸较小,同时,孔口空气包和高压胶管可吸收来自脉冲发生器的直射波和反射波,因此一般可忽略泥浆脉冲信号反射与透射对信号传输的影响。 泥浆脉冲信号传输的最大干扰来自于孔口泥浆泵。泥浆泵的泵压波动系数和泵量不均匀系数计算方法为 (23) (24) 式中,ε为泵压波动系数;ξ为泵量不均匀系数;Pmax为泥浆泵出口最大泵压,MPa;Pmin为泥浆泵出口最小泵压,MPa;Qmax为泥浆泵出口最大泵量,L/min;Qmin为泥浆泵出口最小泵量,L/min;Qcp为泥浆泵出口的平均泵量,L/min。 假设: (25) 将式(23),(25)代入式(24)可得: (26) 假设: (27) 式中,Pcp为泥浆泵出口的平均泵压,MPa;Pr为泥浆泵出口的额定泵压,MPa。 则: (28) 式中,ΔPh为泥浆泵出口的泵压变化幅值,MPa。 目前煤矿井下多采用往复式泥浆泵,其泵压波动系数较大,将严重影响泥浆脉冲的信号传输效果。针对该问题,可在泥浆泵出口设置空压包,以平衡泥浆泵泵压波动。经空压包稳压后的泵压不均匀性可由式(29)确定: (29) 式中,ξp为经空压包稳压后的泵压不均匀系数。 则经空压包稳压后的泥浆泵泵压变化幅值为 (30) 式中,ΔPk为经空压包稳压后的泥浆泵泵压变化幅值,MPa。 泥浆脉冲信号发射频率与泥浆泵泵压波动频率存在一定的叠加区域,且孔口泥浆脉冲信号接收用压力变送器安装在空压包之后,与干扰源泥浆泵的距离较近,因此为确保可靠信号接收,应使传输到孔口的泥浆脉冲信号幅值大于泥浆泵的经空压包稳压后的泥浆泵泵压变化幅值,即 (31) 相对于泥浆泵的正常泵压波动而言,泥浆泵零部件损坏的异常泵压波动影响更大,如活塞密封漏水、阀座损坏等,将严重影响孔口泥浆脉冲信号接收,可选用液驱泥浆泵来减少泥浆泵的正常泵压波动;注意泥浆泵的维护保养,减少异常泵压波动。 煤矿井下信号传输时,一般不进行钻进施工,但此时孔底螺杆马达仍将带动钻头旋转。钻头的回转角速率为 (32) 式中,θ为钻头的回转角速率,rad/s;n为螺杆马达转速,r/min。 根据螺杆马达工作特性可知,在不计各种损失的情况下,其转速计算公式为 (33) 式中,q为螺杆马达每转排量,是一个结构参数,仅与线型和几何尺寸有关,m3/r。 螺杆马达的转速与螺杆马达的自身特性有关,煤矿井下用螺杆马达额定转速一般为200 r/min以上,其对信号传输的干扰频率与泥浆脉冲信号传输频率相差较大。且由于该干扰位于孔底,随着向孔口的传播和衰减,可忽略干扰信号。 如果信号传输时,存在继续进行定向钻进的情况,由于碎岩动力需要和PDC钻头碎岩的黏滞效应,将会产生钻头转速快速降低甚至停转,泥浆泵压力升高或波动等情况,导致有用信号被噪声信号淹没,造成孔口信号无法解调。此外,钻头水眼堵塞和环空不畅等情况也会引起泵压升高,造成孔口信号解调难度增加。因此建议进行信号传输时,应将钻头提离孔底一定距离,确保钻孔环空间隙冲洗液流动顺畅,以减少对信号传输的干扰。 基于以上分析,研制了YHD3-1500型矿用泥浆脉冲随钻测量系统,其额定传输距离为1 500 m,脉冲信号幅值设计为2 MPa,信号传输频率设计为1 Hz。 系统在晋城寺河矿东五盘区进行了测量与传输准确性试验和传输深度与衰减试验,试验钻孔类型均为本煤层瓦斯抽采定向钻孔。试验装备主要有ZDY12000LD定向钻机、BLY390/12泥浆泵车、φ73 mm常规外平钻杆和YHD3-1500矿用泥浆脉冲随钻测量系统。 试验目标地层为3号煤,平均厚度6.50 m。基本顶为中粒砂岩,平均厚度7.82 m。直接顶为砂质泥岩,平均厚度2.79 m。伪顶为炭质泥岩,呈灰黑色,遇水易膨胀,平均厚度为0.21 m。 系统测量与传输准确性试验在东五盘区53015巷20号横川钻场进行,先采用矿用有线随钻测量系统配合中心通缆式钻杆进行钻孔施工,实钻钻孔深度达到1 209 m,共施工分支孔5个。 钻孔成孔后,下入矿用泥浆脉冲随钻测量系统对钻孔轨迹复测至1 002 m。钻孔轨迹复测时,共进行346次测量,其中解调错误11次,信号传输误码率为3.2%。钻孔轨迹复测与实钻数据对比见表3,剖面轨迹对比如图9所示,测量数据吻合,偏差较小,证明了系统测量精度高,数据传输稳定可靠,可满足定向钻孔轨迹测控需要。 表3 测量与传输准确性试验钻孔轨迹参数对比 Table 3 Parameter comparison of drilling trajectory in measurement and transmission accuracy test 孔深上下位移左右位移水平位移实钻轨迹/m1002-28.15118.37976.26复测轨迹/m1002-28.71119.38976.24偏差/m—0.56-1.010.02偏差率/%—0.056-0.1010.002 图9 测量与传输准确性试验钻孔轨迹剖面图对比 系统传输深度与衰减试验选择在东五盘区西回风巷掘进工作面钻场进行,直接采用矿用泥浆脉冲随钻测量系统进行定向钻进施工,完成1个孔深1 566 m的定向钻孔,总进尺2 808 m,分支孔19个,钻孔实钻轨迹剖面图如图10所示,钻进过程中系统运行无故障,工作稳定可靠。 图10 传输深度与衰减试验钻孔实钻轨迹剖面 钻孔施工过程中,脉冲信号实际幅值与理论计算幅值对比如图11所示,由图11可知,脉冲信号实际幅值的衰减趋势与理论计算一致,两者误差随孔深增加而逐渐增大,但一般小于10%。脉冲信号实际幅值衰减速度大于理论计算幅值,且部分测点的脉冲信号幅值存在突变异常情况,分析主要原因如下:① 理论计算时将钻杆简化为内外平的圆管,但试验采用的钻杆为摩擦焊接式结构,钻杆接头处内径小于管体处内径,增加了脉冲信号损失;② 钻杆连接处存在密封漏水情况,增加了脉冲信号损失;③ 试验用泥浆泵车的输出流量可无级调节,测量时冲洗液流量控制精度不足;④ 钻杆与孔壁间的环状间隙的通畅情况对信号传输存在不利影响,如孔内钻渣积聚、局部发生孔壁坍塌等,将增加泥浆泵泵压和脉冲信号衰减。但总的来说,模型理论分析结果与实钻情况较吻合,验证了模型理论分析的准确性,同时证明开发的系统具备更深的信号传输能力。 图11 脉冲信号实际幅值与理论计算幅值对比 (1)结合煤矿井下近水平定向钻孔施工特点,小泵量、低泵压和小直径条件下工作需要,选择正脉冲信号传输方式,采用比例先导控制技术,开发了矿用泥浆脉冲信号发生装置,形成了矿用泥浆脉冲随钻测量系统,现场试验实钻最大传输距离达到1 566 m,信号传输准确可靠,满足1 500 m以上近水平定向钻孔施工需要。 (2)建立了泥浆脉冲信号发生机构和水力通道模型,分析了泥浆脉冲信号传输速度、信号传输强度和信号衰减规律。分析结果表明,信号传输速度主要与钻杆的内径和壁厚相关,以清水作为冲洗液,信号传输速度在1 366.20~1 445.11 m/s。信号脉冲幅值主要由流道控制阀与孔板之间的间隙决定,可改变间隙大小来调整信号脉冲幅值。信号传输衰减系数与冲洗液流量、钻杆柱内径和信号发射频率密切相关,随冲洗液流量增大而线性增加,随钻杆柱内径增大而逐渐减小,当信号发射频率f>0.2 Hz后,衰减系数维持在0.126×10-3m-1左右;采用煤矿井下常用钻杆,孔深1 500 m时的孔口接收的信号强度为孔内信号发射强度的73.74%~90.71%,为矿用泥浆脉冲随钻测量系统的开发和使用提供了理论基础。 (3)泥浆脉冲信号传输的主要干扰因素为信号的反射与透射、泥浆泵噪声干扰、孔内钻头旋转干扰和冲洗液流道阻塞等,其中信号的反射与透射可忽略;泥浆泵噪声干扰影响最大,应确保传输到孔口的泥浆脉冲信号幅值大于泥浆泵经空压包稳压后的泥浆泵泵压变化幅值,优先选用液驱泥浆泵,并注意维护保养;孔内钻头旋转对信号传输的影响可忽略,但不宜在信号传输时进行钻进施工;冲洗液流道阻塞对信号传输影响较大,测量时钻头应提离孔底,并保持孔内通畅。

4 信号传输影响因素

4.1 信号的反射与透射

4.2 孔口泥浆泵噪声干扰

4.3 孔内钻头旋转和冲洗液流道阻塞

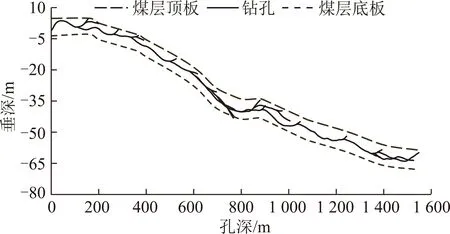

5 现场试验

5.1 测量与传输准确性试验

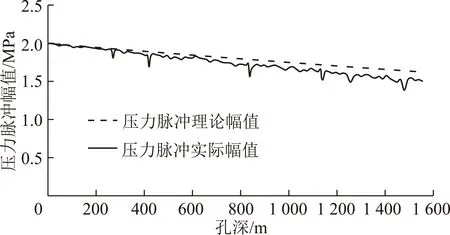

5.2 传输深度与衰减试验

6 结 论