浅谈卷簧机自动卷制设计改造

(中车贵阳车辆有限公司,贵州 贵阳 550017)

中车贵阳车辆有限公司弹簧事业部第四卷簧生产线卷簧机均为20多年前事业部自行设计制造,一直沿用至今。主要是通过三相异步电动机、减速齿轮箱输出,带动卷簧工装(芯轴、导轨)旋转,凸轮控制器与变阻器调速及旋向控制进行弹簧卷制,手动换向阀控制气缸进行退芯动作,取出弹簧。基于当时的技术条件,卷簧机的控制受到局限,操作方式一直是专人人工操作,人工操作频繁且定位准确性难以保证,对工作的连续性和产品一致性都有影响,难以适应今后产量、质量要求的不断提升,以及减少人员,提高劳动效率的要求,此外,开机操作者与卷簧操作者必须配合协调,否则,容易造成废品甚至出现工伤事故。

1 现状分析

老式卷簧机由机架、三相异步电动机(功率15kW)、皮带轮(外径φ350)、齿轮箱(速比15:1)、气缸(缸径320mm,行程500mm)、变阻器、凸轮控制器等组成,主要是通过三相异步电动机、减速齿轮箱输出,带动卷簧工装(芯轴、导轨)旋转,凸轮控制器与变阻器控制电机转速及旋向进行弹卷制。

2 改造要求

设备主体结构和工作原理不变,对控制系统和传动系统进行升级改造,实现不用人工操作,卷簧操作工将棒料放入钳口处,踩下启动信号、卷簧过程、退簧过程,定位过程全部自动完成。

3 改造方案

3.1 机械部分

(1)气缸状态良好且满足设计要求不做改造,沿用原设备。(2)保留原有驱动电机的安装位置,重新设计加工与伺服电机匹配的电机座。伺服电机安装支架采用垂直方式,方便上下调节同步带松紧。(3)原驱动电动机与齿轮箱之间的传动轮及皮带更换为同步带轮和同步带做动力传递。(4)更换齿轮箱输入轴,以便安装同步带轮与驱动电机连接。

3.2 电气部分

(1)将原有的普通三相异步驱动电机更换为15KW伺服电机配套伺服驱动器,电控系统采用可编程控制器配套人机交互式触摸屏。卷簧过程中的关键节点参数均可通过触控屏进行修改调整且见面清晰易控,易于操作。(2)卷簧过程中芯轴启动、进退、回原点等动作由卷簧操作工人通过脚踏开关配合电磁阀、感应式接近开关完成。

4 部件选型

(1)此次改造的关键部件为可编程控制器(PLC),伺服电机、伺服驱动器、人机触摸屏以及外围的感应式接近开关、电磁阀、同步带轮、同步带。伺服电机(型号200STM90015HFB)米格产品、驱动器(型号DO-1000)采用欧德、可编程控制器(型号XDM-32T4)和人机互动触控屏(型号:TGA63-MT)采用信捷产品,均为国产品牌,性价比高、生产周期短、售后服务方便。

(2)感应式接近开关主要控制卷簧芯轴的启动与退芯,一旦出现异常,则会卷制弹簧报废,因此,采用欧姆龙产品,保证设备可靠性和耐用性。

(3)根据伺服电机功率15kW,扭矩96NM,选择中心距8mm同步带轮,主动轮外径φ120(电机端),被动轮外径φ304(齿轮箱端)。

(4)配电柜采用1700mm制式,加装强制散热风扇,进一步提升设备可靠性。

5 伺服驱动器参数设置

此次改造使用米格15kW伺服电机与DO-1000型伺服驱动器配套使用电机与驱动器连接完毕,上位机(PLC)与驱动器连接完毕后即可上电进行设置驱动器,因为采用位置控制(脉冲式)工作方式,属于典型接线方式,驱动器设置相对比较简单,具体如下:

图1 同步带轮主动轮

图2 同步带轮被动轮

PA5速度比例增益,主要调整电机刚性,直观表现为取值过大,电机在静态时会抖动,设置值:300。

PA12位置指令脉冲分频分子,设置值:3528。

PA13位置指令脉冲分频分母,设置值:345。

这两个参数取得方式主要是根据电机轴到卷簧轴之间的所有齿轮,以主动轮和被动轮齿数乘积取公约数而得出,该参数决定了卷簧芯轴旋转圈数的准确性。

本次改造为例:三个被动齿轮齿数分别为:28、84、120;三个主动齿轮齿数分别为:23、25、48;被动齿数相乘:28×84×120=282240;主动齿数相乘:23×25×48=27600。

求取282240和27600两数的最大公约数得出3528和345因此PA12设置值为3528,PA13设置值为345。

PA15位置指令取反,通过位置来确定电机正反转,设置值:1。

PA41减速时间常数,通过设置可以减小从第一速度到第二速度时对电机的冲击,设置值:400。

6 操作步骤

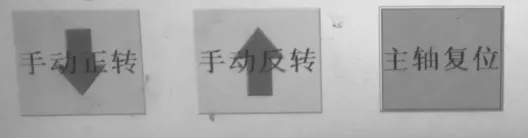

(1)如图3所示,设备上电后,操作触控屏上的“手动正转”或“手动反转”,使主轴停留在正确的上料起始点。

图3 触摸屏操作按钮

(2)如图4所示,调整机体上原点接近开关的感应金属片,使原点接近开关灯亮,并固定好感应金属片,即原点设置完成。

(3)根据待卷弹簧的要求在触控屏上设置好“绕簧圈数”“头尾速度”“中间速度”“头圈圈数”“尾圈圈数”,即参数设置完成。(4)启动脚踏开关,使设备在程序控制下空转一两个程序,如有需要时进行某个卷制参数的修改与调整并确认整个卷簧流程动作准确无误。(5)正式上料生产。

图4 主轴原点调整处

7 改造后的效果

(1)采用伺服系统控制后,设备实现自动卷制功能,生产线每班次减少一名开机人员,每年可节约人工成本14万元。(2)驱动系统改为伺服电机后,电机的速度可控性好,再配以人机界面,方便卷簧操作者进行参数输入,可以根据不同品种控制卷簧速度,同时卷簧过程中的速度也是可控的。此外,伺服电机的定位的精确性,可以大大提高工作起点的精度,使弹簧一致性得到提升。进行一次交验合格率提升1.42%。(3)整个卷簧过程均由卷簧操作者一人执行,不再需要与开机人员进行配合作业,降低了操作过程中的配合失误而造成的安全风险,消除了安全隐患。(4)本次改造中采用的可编程数控系统中,预留了控制单元,为今后的生产线自动化改造提供基础,例如:自动上料架改造等,整条生产线均可由该套数控系统完全控制,减少后期技改的费用。(5)本次改造并没有对原有手动电控部件进行拆除,而是对原控制设备进行断电断气处理,原三相异步电动机保留在机体上,作为备用系统。当数控系统出现一时难以修复的故障时,通过更换皮带轮、原有三相异步电动机接线,便可在20分钟内恢复生产,为生产线的平稳运行提供保障。

8 建议

本次改造并未对机械部分进行全部更换,风缸、芯轴连接轴、芯轴冷却水套及轨道由于使用多年,都存在不同程度磨损,导致机械动作执行精度存在偏差。此外,伺服控制系统的过载保护能力较强,当操作者对卷制工装调试不到位时(例如,收尾间隙过小,棒料强行通过),系统过流保护会出现报警,导致卷簧动作无法执行。

从长远考虑,建议逐步加工机械部件,利用节假日期间对机械部分实施改造,减少机械磨损造成的卷制误差,进一步提升弹簧的一次交验合格率。卷簧操作者也应进一步提升工装的调试技能,降低伺服系统的过载报警次数,延长系统使用寿命。