旋翼桨叶调整片黏接方案研究

(总参谋部第六十研究所,江苏 南京 210016)

目前的旋翼桨叶,由于工艺条件限制以及使用因素的影响,须黏接后缘调整片进行外形修正才能使组成一副旋翼的各片桨叶满足气动铰链力矩的平衡。

为了方便调节,调整片不应过长,一般在100~150mm之间。对于大型直升机,调整片多采用多片分离式黏接的方案,各片之间采用锯齿形搭接或是顺序排列,需要调节时可对其中的一片或几片进行角度调整。但对于轻型直升机,由于桨叶尺寸较小,往往只需要单片调整片就能满足要求。调整片不随复合材料桨叶一起铺设、固化,而作为后续工序黏接在桨叶后缘,然后再磨平、喷漆。这样黏接强度会受很多因素影响(包括调节时的折弯、直升机使用环境变化等)而降低,旋翼桨叶运转时会出现调整片胶层开裂、甚至调整片脱落的现象。本文就这一现象及黏接方案进行简要介绍和讨论。

1 问题的提出

某型无人直升机在进行定期维护保养,航前检查时发现调整片胶层开裂。

对该起事故进行分析,黏接破坏的类型属于黏附破坏,即破坏发生在调整片与胶黏剂界面上。

2 方案分析及试验项目

当前的调整片黏接方案为:玻璃纤维蒙皮甲型胶黏剂�.2mm尼龙织布甲型胶黏剂超硬铝薄片,固化温度在70℃保持3小时。

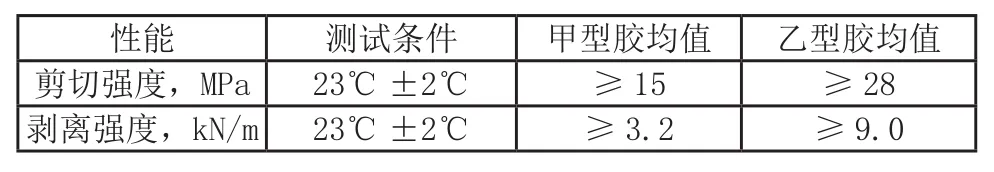

对比性能分析,我们首先调研了一种新的乙型胶黏剂,在性能上比甲型胶强度要高,具体数值如下:

根据市场调研,赛邦公司推荐丙型胶也可以替代甲型胶用于复合材料与金属的黏接场合。考虑到我所应用实际情况,使用桨叶复合材料板与超硬铝板件制作试件,用以验证黏接强度,我们进行了三种胶的性能对比试验。

表1 胶黏剂性能对比

2.1 胶黏剂性能对比试验

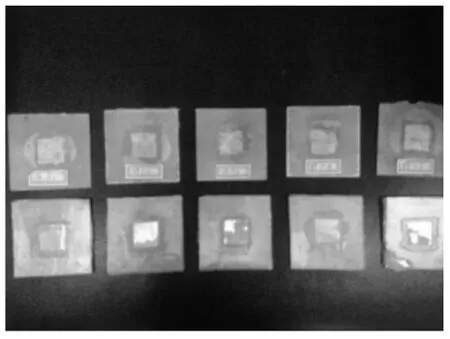

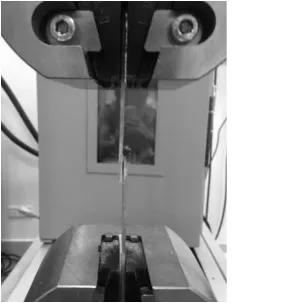

根据参考文献[1、2]的规定,我们制做了三种胶试样各15个:如图1~4。

图1 拉伸剪切试样

图2 剥离试样

图3 拉伸剪切试验夹持方式

图4 剥离试验夹持方式

得到数据见表2。

表2

可以看出,乙型胶的拉伸剪切强度远大于甲型胶,剥离强度也是该胶最优,而丙型胶由于内部存在0.1mm颗粒用以控制黏结层厚度,固化时边缘胶易流出,所以,我们不容易到较高的性能数据。因此,后续试验选用乙型进行桨叶试件的制作,用于选取最佳黏接方案。

2.2 黏接方案对比试验

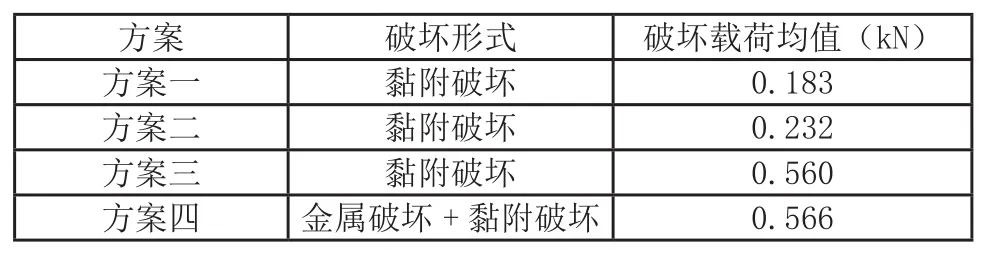

基于2.1部分的胶黏剂性能对比试验结果,利用强度最高的乙型胶制作试件,针对黏接方式,制作了4种方案:

方案一:调整片与桨叶试件直接黏贴

方案二:在调整片与桨叶试件黏接区域打孔,灌注胶钉

方案三:在调整片与桨叶试件的黏接区域覆盖玻璃纤维布

方案四:将玻璃纤维布将黏接好的调整片整个覆盖

每一种方案各制作5组试件,考虑到该胶在高温下的黏接性能最差,且直升机暴露在阳光下2小时后桨叶表面温度高于70℃,我们选择在70℃环境下进行拉伸剪切和剥离试验,试验工作环境如图5和图6。

图5 拉伸剪切试验环境

图6 剥离试验环境

方案对比测试,拉伸剪切试验结果,见表3。剥离试验结果,见表4。

表3

表4

由上表可看出,方案四性能最优。所以我们确定采用方案四的调整片黏接形式作为该型旋翼桨叶的调整片最终方案。

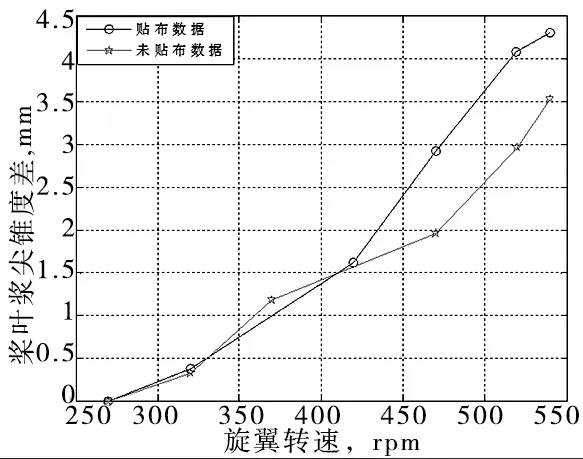

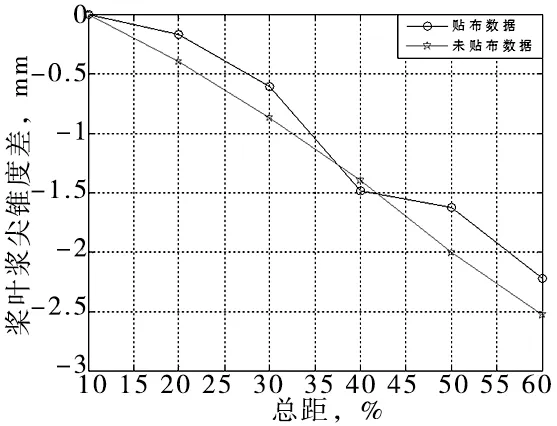

3 桨叶性能对比及验证

将最终方案成功实施于旋翼桨叶,我们进行了贴布对调整片调整效果的影响试验。将一副桨叶在贴布前后安装于旋翼台,进行桨叶动平衡试验,获取数据后,现场进行贴布,待贴布固化后,再安装至旋翼台,进行桨叶动平衡试验。其中锥度差变化较小,满足使用要求。数据如图7和图8。

图7 旋翼锥度差随转速变化曲线

图8 旋翼锥度差随总距变化曲线

该方案的桨叶在该型某架机上目前已飞行多个架次,性能和整机振动均满足型号要求。

4 结语

对于调整片的黏接,通过胶黏剂和黏接方案的对比试验,我们得到了最优的方案,并成功应用于实际的型号。随着我国无人直升机行业的蓬勃发展,该方案无疑会被越来越多的直升机采用,前景十分广阔。