大型风洞风机钢结构管道制作安装技术探讨

(中国水利水电第十二工程局机电安装分局,浙江 丽水 323000)

1 概述

风洞是进行空气动力学试验的基本设备,而风机作为风源,所产生的流场在很大程度上影响了风洞试验的结果。传统风洞风机是由普通电机、齿轮箱、润滑冷却等系统及风洞洞体、风洞整流罩、整流导叶环和叶轮等组成,结构杂乱烦琐,制造装配工艺困难,体积大。汽车风洞是专门用以产生人工气流并能观测气流,或气流与汽车之间相互作用的管道实验装置。汽车风洞通过对汽车与空气之间相对运动的力学研究,对汽车产品开发过程中有关减小空气阻力、降低油耗、减少噪声,保障安全性、稳定性,以及发动机冷却等方面进行科学验证和改进的专门设施。汽车风洞市场在国内起步较晚,中国汽车技术研究中心汽车风洞项目风洞项目完工后,将大大缓解车企测试难的局面,对于提升我国车企整体设计开发水平,促进我国汽车工业技术进步,具有深远的社会意义。本文介绍的是中国汽车技术研究中心汽车风洞项目(天津)气动声学风洞的风机进出口段制作及安装技术。

2 工程介绍

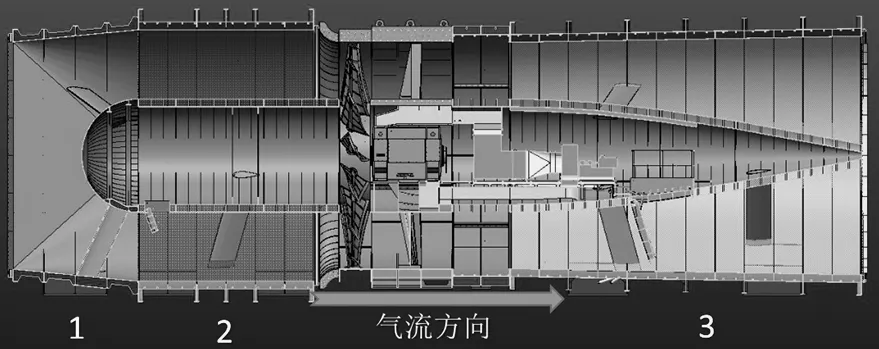

气动声学风洞(简称AAWT)除风机本体外共分三部分,结构形式见图1,分别是①转接头,②入口消音段,③出口消音段,气流方向由转接头流向出口消音段。钢结构段之间及与风机本体之间采用法兰螺栓链接,风机风管钢结构管道前后为混凝土管道,风机风管与混凝土采用法兰螺栓软性膨胀节连接,入口消音段与风机本体法兰螺栓膨胀节连接,其余连接部位;转接头与入口消音段,风机与扩压消音段之间采用法兰螺栓直接连接。风机风管底部安装好调平后通过地脚螺栓浇筑高强无收缩灌浆料与底面基础连接。安装顺序以气流入口为定位基准,将管道钢结构安装完成后安装风机本体,安装转接头→入口消音段→扩压消音段→风机本体。

图1 风机风洞结构形式

风机管道分内外筒,内外筒之间的空间为空气流道,外筒内侧和芯筒外侧设消音面,对钢结构的整体平面度有很高要求。转接头入口部分是方形,出口部分是圆形,包括外壳、整流罩、支承导叶等构件;总重34210kg,圆口内径10000mm,方口尺寸9030×9280mm,轴向长度5000mm,外壳材质为Q235,壁厚10mm。整流罩(球形)半径4500mm,材质Q235,壁厚8mm。入口消音段由外壳、芯筒、支承导叶等构件组成;总重56664.7kg,外壳内径10590mm,外壳长度7000mm,芯筒外壁尺寸3900mm,长度8000mm。材质均为Q235,板厚均为10mm。扩压消音段由外壳、锥筒、支承导叶等构件组成;总重161355kg,外壳入口内径9604mm,外壳出口内径10094mm,外壳长度14000mm,材质为Q235,壁厚10mm;锥筒外壁入口尺寸3896mm,锥筒外壁出口尺寸272mm,长度14000mm,材质为Q235,板厚均为8mm。

3 风机管道制作

3.1 制作分节

由于管道尺寸较大,若整体运输较为困难,采用船舶经海路运输时间较长,无法满足现场安装工期;采用汽车经公路运输,制造厂距离天津项目安装地点约1500km,整体制造超过公路运输限制,需考虑好制造分节,既要减少分节以降低现场拼装焊接量,又要满足汽车运输条件。各段钢管均分为外筒和芯筒,芯筒通过支承导叶与外筒连接支承,支承导叶与内外筒的连接焊缝在现场焊接,各段内外筒均按运输尺寸分节。外筒分节为瓦片,瓦片开口用临时支撑固定,避免运输过程中的变形。转接头芯筒整流罩整体制造,外壳部分从方口段分上、下、左、右四段,下段与底座焊成整体运输。入口段消音段芯筒从中心线剖分为上下两片瓦片;外壳段长度方向分两段,端面方向按120°分三节,共六个运输分节。扩压消音段芯筒为锥形筒,长度方向分两端,直径大段从中心线剖分为上下两节;外壳段长度方向分三段,端面方向按120°分三节,共九个运输分节。根据设计要求,筒身各制造分节之间设计法兰螺栓连接,螺栓间距约300mm,M20高强度螺栓连接,瓦片管口设米字形临时支撑,临时支撑用钢管两侧焊接连接板开螺栓孔与管口法兰连接,可方便安装拆卸,减少焊接打磨工作量。

3.2 转接头制作

转接头外壳尺寸大,板较薄,制作过程需严格控制变形,整体组焊需在外部和内部加足够的临时支撑。由圆变方的设计通常是将圆锥面素线汇集到方口直边的交点上,但在实际制作时,锥面按素线在成型过程中尖点面积较小,无法按理论弧度成型,为此在制作时将方口边线交点改为圆弧过渡,保证成型效果。制作时需按素线展开图分解为瓦片结构,圆弧段使用卷板机卷制,顶部圆锥弧度太小无法用卷板机卷制,采用压力机按素线折弯达到圆弧过渡效果,素线法主要是指根据瓦片划线时画出的等分素线作为

卷制或压制的参照线,卷制或压制时通过控制行程来控制瓦片的变形量,上辊对素线在小范围内来回滚压或液压机进行素线模压成形,并随时用样板检查瓦片的弧度,直至其达到要求的弧度为止。瓦片组焊成整体后,为保证运输在在分节位置焊接组对法兰后按拆分面切割拆分。在组拼过程中由于局部压制不均匀,会使拼装难度加大,必须采用局部校正,方法是结合面保持一致,检测各部位尺寸,合格后用内支撑加固,并焊接纵缝,然后进行整拼,将制作合格的上下两段进行拼接,通过测量四个圆锥面素线直线度和四个三角形垂直高、直线度保证整体拼装尺寸符合要求。完成后进行整体检查调整 ,主要是测量圆口和方口的平面度和平行度,对超标的管口利用水平仪和经纬仪进行放样切割,达到质量要求。整流罩为半球结构,尺寸较大无法直接压制成型,故进行分解,从球顶部至直径为2m段作为闷头整体压制,其余部分沿纵向分解为10件瓦片,在平台上搭设半球内部模板架,将加工好的闷头和瓦片在模板上拼焊成型。

3.3 入口段和扩压段制作

入口段内外筒均为直管形式,按设计图纸分片下料后卷板拼焊,整体组装,筒体制作时,搭设平面组装平台,筒体竖立进行各瓦片组装,为保证与转接头法兰连接精度,连接法兰需同时划线配钻,组装时以连接法兰为基准对筒体调圆,芯筒外部设有消音层,消音层围板精度高采用二氧化碳气体保护焊,小电流断续焊减少变形。扩压段内外筒为锥形结构,按设计图纸下料后卷板拼焊,整体组装,芯筒根据设计分解为5段锥度不同的锥管制作,外部消音层围板按锥桶制作分段下料,待芯筒整体组装完成后拼焊,拼焊过程用2m长靠尺控制各围板间直线度,制作过程密切关注焊接电流,严格控制焊接变形。

3.4 支撑杆制作

各段芯筒与外壳间靠支承杆连接承重,芯筒与外壳之间为空气流道,故支撑杆设计为流线型结构,且需按指定方向和角度安装,以减少对空气流动的影响,制作精度高。通过对整体结构的三维建模,能得到支撑杆的理论外形尺寸图,但经实际测量,由于制作和安装过程中的尺寸累计误差,导致与理论尺寸偏差,且与外筒和芯筒的相贯线无法在支撑杆制作过程中实现,故在安装过程中,使用无缝管和薄铁皮制作了模具,模拟支撑杆,通过在外壳和芯筒上测量确定支撑杆定位位置,摆放模具,测量数据后在支撑杆上切割长度和相贯线,切割后的支撑杆与内外筒焊接,满足设计要求。

4 风机管道安装

风机管道安装在试验厂房内,试验厂房外墙已形成,需等风机风管安装完成后结顶,厂房内无可用起重设备,安装方案只能选择汽车式起重机在厂房外墙以外,通过厂房顶部将风管吊装至安装位置,先吊装风管底部构件,各构件找平,地脚螺栓就位;吊装芯筒至风管底部临时存放,风管顶部两件在厂房外组装成整体,连接好分节法兰连接螺栓,然后各段顶部分别吊装至风管底部,连接与底部的分节法兰螺栓。外筒吊装后通过在外壳内临时支撑位置设置葫芦将芯筒提升至安装位置,焊接芯筒支撑,最后焊接支撑杆。安装过程中设置定位点,对安装过程中的结构尺寸变形随时关注调整。

5 结语

大型钢结构管道的制作安装难点主要是在控制尺寸和制作过程中的变形,管壁较薄的情况下由于自重和加工精度影响在拼装过程中发现间隙和局部变形较为明显,需在制作过程中选择适当的余量以供修割调整;厂内倒运过程中尽量使用平衡梁吊装减少吊装变形,焊接时采用小坡口、小电流,减少焊接填充量和热输入;整体组装时支撑要加固牢靠,并在允许的情况下选择螺栓连接的方式,减少切割打磨工作;面板局部的凹凸变形校形较为困难的情况,可采取少量耐高温多功能原子灰以刮腻子的方式修补,对异形管道通过分节构件采用不同的加工工艺制作并结合模具模拟定位会有较好的效果。