斜齿轮啮合位置点蚀损伤的力学特性分析

吴 丹 张丽梅 - 赵慧博 - 齐 兵 路 敏

(1. 北京工商大学材料与机械工程学院,北京 100048;2. 河北养元智汇饮品股份有限公司,河北 衡水 053000)

高压均质机是罐装食品生产中的常用设备,其原理是通过柱塞在高压泵中的往复运动,带动次级减速系统的斜齿轮和曲轴运转,将物料输送至一级均值阀和二级乳化阀,从而将液体物质或以液体为载体的固体颗粒超细化[1]。由于运行平稳、低噪音的特点,斜齿轮被广泛用于高速和重载情况下,但在齿轮啮合时会产生轴向分力,导致齿轮间摩擦力增大,易于磨损。点蚀是一种常见的损伤情况,齿轮在使用中会出现点蚀生长、齿面剥落、轮齿折断等现象,一旦出现这些现象,齿轮就容易发生故障,给生产带来安全隐患。

近年来,国内外学者在齿轮点蚀损伤方面进行了一些研究,王正进等[2]通过正交试验,选出了最佳工艺参数,并指出渗碳层深度比数值较大是造成齿轮点蚀的主要原因;林锋等[3]以风电齿轮箱第三级齿轮为例,得到了不同点蚀直径、数目下齿轮的可靠度;Fukumasu等[4]研究了机械性能和残余应力对材料耐点蚀性的影响,指出提高齿轮可靠度的设计变量;Chaari等[5]研究了点蚀缺陷对啮合刚度的影响,并在时域和频域上对比了完好齿轮和损伤齿轮的动态响应。这些研究多集中在点蚀产生机理及发展过程,而对运动中齿轮啮合处的力学特性研究较少。

常见的齿轮力学特性分析采用有限元方法,如潘骏等[6]运用有限元法模拟了齿轮初始裂纹扩展至点蚀的过程;张占东等[7]模拟了有不同数目点蚀缺陷的直齿圆柱齿轮,分析了点蚀情况下齿面接触应力分布规律;刘坤等[8]通过Ansys分析了高压泵斜齿轮啮合处的变形和应力。在上述研究基础上,试验拟以高压均质机次级减速系统斜齿轮为研究对象,研究齿轮啮合处的力学性能,以期为实际工程应用提供参考和借鉴。

1 装配模型和有限元模型建立

1.1 装配模型及参数

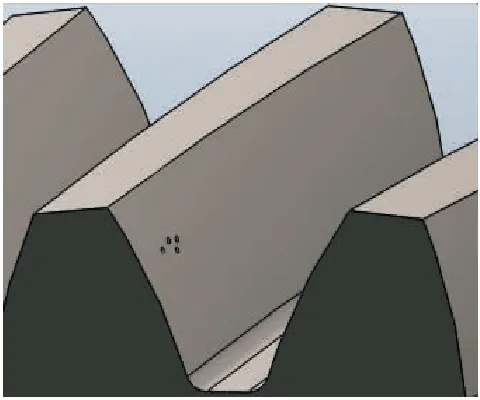

利用SolidWorks软件建立大、小齿轮的几何模型,然后将两个齿轮的分度圆进行相切配合,将齿轮的端面进行齿轮配合,比率为1∶2。最后将曲轴、斜齿轮和凸轮进行连接,生成装配体,如图1所示。为节省计算时间,在保证分析精度的基础上,保留一对啮合齿轮,如图2所示,其中小齿轮为主动轮,大齿轮为从动轮,几何参数如表1所示。

表1 斜齿轮几何参数

1.2 有限元模型及参数

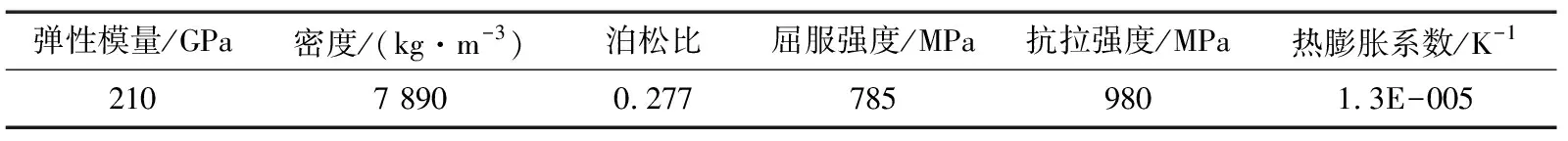

齿轮传动属于接触问题,在主、从动齿轮接触处设置面接触。其中从动轮为目标单元,主动轮为接触单元,摩擦系数为0.1。选用自动划分网格,如图3所示,节点数为172 794,单元数为36 611。设置从动轮和主动轮的运动副类型为转动副,如图4所示。对主动轮设定转速分别为80,100,120 r/min。齿轮材料采用合金钢40Cr,设置各向同性,参数如表2所示。

图1 装配体几何模型

图2 斜齿轮模型

图3 有限元网格

图4 边界条件

表2 材料属性

2 斜齿轮力学特性分析

2.1 完好齿轮力学特性

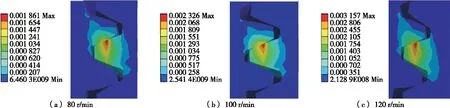

对完好齿轮进行动力学分析,可得到其应力、应变分布如图5所示。啮合位置的应力、应变较大,因此重点对啮合位置进行分析,不同转速下完好齿轮啮合位置的应力、应变如图6、7所示。

从图5~7可以看出:① 在齿轮啮合过程中,主要应力、应变集中在主、从动齿轮连接处;② 从动轮接触位置的应力和应变较大,随着转速增加,两齿轮之间的相互作用力增加,当转速为100 r/min和120 r/min时,其应力相对于80 r/min增加了26.3%和70.0%,应变增加了25.0% 和69.6%。

2.2 斜齿轮点蚀的力学特性分析

点蚀可分为初期点蚀和扩展性点蚀,初期由于疲劳裂纹不断扩展,造成小块金属脱落,会形成不同形状的小凹坑;在初期点蚀的基础上,在两齿轮啮合冲击下,靠近节线位置会出现更多点蚀[9]。基于此,采用小圆坑作为点蚀,主要考虑单点蚀损伤和多点蚀损伤对齿面应力和应变的影响。在主动轮啮合处设置半球体凹坑缺陷,缺陷直径为0.3 mm,数目分别为1和4,点蚀位置如图8、9所示。

图5 完好齿轮的应力、应变

图6 不同转速下啮合位置应力分布图

图7 不同转速下啮合位置应变分布图

图8 主动轮单点蚀位置

图9 主动轮多点蚀位置

对齿轮啮合接触进行求解分析,以主动轮转速80 r/min 为例,得到不同点蚀数目下的应力和应变如图10、11所示。不同转速下点蚀损伤的应力和应变如图12、13所示。

图10 单点蚀的应力、应变分布图

图11 多点蚀的应力、应变分布图

由图10、11可以看出:点蚀使齿面结构发生变化且相互接触面积变小,在从动轮的挤压和摩擦作用下,导致应力和应变均集中在点蚀附近区域。图12、13反映了齿轮应力和应变随转速和点蚀数目的变化规律,由于转速的增大,齿轮应力、应变显著增大。以上结果表明:完好齿轮的应力在许用应力的35%~70%,当有点蚀损伤时,增加到70%~99%,安全系数接近于1,可靠度要求一般。在接触位置,1个点蚀损伤的齿轮比完好齿轮应力高29.2%,应变高69.1%;4个点蚀损伤的齿轮比完好齿轮应力高74.8%,应变高100%。

图12 不同转速下点蚀的最大应力

图13 不同转速下点蚀的最大应变

2.3 影响因素分析

(1)

计算得到的齿轮应力与应变的极差如表3所示,主动轮转速和点蚀数目对齿轮的应力和应变影响均较大。根据极差的大小可知,点蚀损伤对齿轮力学性能的影响最大,应力为54.44%,应变为66.68%;转速对力学性能的影响较小,应力为26.82%,应变为22.45%。

表3 极差分析

2.3.2 方差分析 由于极差分析不能判断各因素是否为显著性影响因素,因此对其进行方差分析,利用Matlab软件对图12、13的数据进行双因素无交互作用方差分析,得到其F值和P值见表4。

由表4可知,在应力和应变方面,点蚀数目的P值较小,且小于0.01,是影响力学特性的高度显著影响因素,转速的显著性次之。同时可发现,转速和点蚀对应变的影响比应力要显著。

3 摩擦系数与点蚀损伤的关系

摩擦系数主要是接触材料、界面粘染物或表面润滑剂的一个特征,根据现代摩擦理论,摩擦是接触表面原子之间的附着力引起的。实际中在接触应力、润滑油等反复作用下,啮合处齿轮会逐渐萌生微小裂纹,在齿面运动产生的摩擦力作用下,润滑油被挤入裂纹,从而形成高压油腔,导致裂纹扩展,最终形成点蚀。齿轮材质、工况、表面、润滑状态等均会对点蚀产生影响[11],同时对齿面粗糙度也有影响,导致齿轮接触位置摩擦系数发生变化。鉴于此试验考虑了摩擦系数和点蚀之间的关系,在转速80 r/min 的情况下,当摩擦系数分别为0.10,0.20,0.25时,分析啮合处的力学特性,并与不同点蚀数目下齿轮的力学特性进行对比,结果如表5所示。

表4 方差分析

从表5可以看出:摩擦系数为0.20,0.25时,应力增长率为70.13%,102.03%;当点蚀数目为1,4时,应力增长速率为59.93%,103.27%。摩擦系数与点蚀数目的插值曲线相同,即两者对应力的影响规律相同,相对误差不超过6%,具有相关性。

表5 不同摩擦系数和点蚀数目下的应力与应变

4 结论

试验采用SolidWorks软件建模,基于有限元法,对斜齿轮啮合过程进行了数据仿真,并利用该方法研究了完好齿轮和有点蚀损伤的齿轮的力学特性。研究发现齿轮在正常啮合过程中,最大接触应力出现在节点附近,此时齿面最容易发生磨损,形成点蚀损伤。随着转速和点蚀数目的增加,齿轮的应力和应变均会增大,点蚀周围应力、应变值发生突变,最大应力和应变集中在点蚀区域。相较于转速,点蚀损伤对齿轮力学特性影响较大,其中应变受到的影响比应力要大。在啮合过程中,由于接触应力、润滑油等对表面粗糙度和点蚀产生影响,摩擦系数和点蚀数目对力学特性的影响存在线性相关性。

实际使用中,定期润滑养护决定了齿轮转动时的摩擦系数,进而影响齿面接触、啮合状况,摩擦系数的调整需要对使用中的设备进行定期试验测定,这方面有待进一步研究。