钢制压力容器设计制造检验中无损检测的要求

黄占旗

(宁夏特种设备检验检测院吴忠分院,宁夏吴忠 751100)

1 钢制压力容器无损检测的必要性

钢制压力容器是社会生产中一种较为常见的容器设备,其能在承受一定压力的基础上,盛装气体和液体,进而为工业、民用、军工等多个领域进行服务。现阶段,钢制压力容器在石油化工领域的应用极为普遍,据统计其已经占到石油化工领域压力容器总数的50%。在容器使用过程中,容器泄漏、爆炸的事故时有发生,这使得人们的生命财产安全受到威胁。目前,我国通过GB 150—2011《压力容器》、TRG 21—2016《固定式压力容器安全技术监察规程》,对钢制容器从设计、制造、检验到应用过程进行规范。

从制造到使用过程来看,钢制压力容器无损检测具有必要性。

(1)钢制压力容器无损检测涉及容器设计、制造、检验的各个环节,在其控制下,容器本身的危害可以得到有效控制,从而防止工业生产中容器泄漏及爆炸现象发生,实现了容器安全可靠运行。

(2)压力容器中的气体或液体具有一定的易燃易爆性,发生容器泄漏时极易对容器使用人员的人身安全造成影响。现阶段,通过无损检测的规范实施,可以有效确保容器使用过程的完整性,从而达到保护工业生产人员生命安全的目的。

(3)现阶段,我国注重工业生产的可持续发展,在其控制下,进行工业生产硬件设备的优化势在必行。钢制压力容器无损检测实现了生产中容器设备质量的有效保证,其为工业生产创造了稳定的基础环境,有助于现代工业生产的有序进行。

2 钢制压力容器无损检测的具体要求

2.1 方法选择要求

钢制压力容器无损检测中,检查方式的应用极为关键。实际检测中,检测方法控制要求有3 个:①射线或者超声检测技术是容器对接接头检测的主要手段,目前衍射时差法、可记录脉冲反射法、不可记录脉冲反射法是超声检测的3 种基本形式,应结合实际的工况对其进行技术选择应用;②一旦采用不可记录脉冲发射法进行容器检测,还应采用其他两种方式或射线探伤对钢制容器的局部进行检测;③对于铁磁性材料制作容器焊接坡口及焊接接头表面质量检测中,应优先选用磁粉检测手段进行实际检测,对于非铁磁性材料制作容器焊接坡口及焊接接头的表面质量检测,则应选用着色探伤检测。

2.2 实施时机要求

合理的把控无损检测时机能够有效提升检测结果的精准性。就焊接接头检测而言,应先检测容器的外观形状和尺寸大小,并通过目视检测初步确保容器完整。拼接接头检测中,应先确保接头成形的规范。利用12Cr2Mo1R 等材料制作压力容器时,容器本身存在一定的延迟裂纹倾向,所以在进行无损检测时,应确保检查时机和焊接成形相差24 h 以上,有裂纹倾向的应在热处理结束后再重新进行检测。此外,当压力容器抗拉强度下限不低于540 MPa 时,应在耐压试验后对焊接接头进行表面无损检测。

2.3 表面检测要求

需进行表面无损检测的钢制压力容器包含了多种形态:①在压力容器A、B、C、D、E 类接头中,一旦部分接头存在缺陷,容器生产人员对其进行过修磨、补焊或者拉筋处理,则应对处理面的表面进行检测;②含有C、D、E 类接头,异种钢焊接接头、存在热裂纹倾向的焊接接头需进行表面检测;③在奥氏体型不锈钢、奥氏体—铁素体不锈钢容器中,一旦钢材本身的厚度超过20 mm,则应对其对接或者角接的接头进行表面检测处理;④压力容器有对焊、覆层焊接接头时,需进行容器表面检测;⑤射线检测及超声检查中,容器上工程直径小于250 mm 的接管,需要对接管与对接部位进行表面检测;⑥在先拼接后形成的凸型封头上,除了对焊接接头内部进行射线或超声波检测外,还需要对所有的拼接接头进行表面检测。

2.4 组合检测要求

组合检测是当前钢制压力容器无损检测中应用最为广泛的检测方式。组合检测要求包括:①低合金钢制容器使用中,如果材料的抗拉强度下限不低于540 MPa 且容器本身存在A、B 类接头,则当焊接头厚度超过20 mm 时,应注重局部射线检测、超声检测的合理应用,检测范围包括焊缝交叉部位、焊接接头、容器表面局部等;②对存在缺陷的压力容器应进行补焊施工,同时需采用有别于射线检测和超声检测的方式进行补焊区域检测,确保其质量符合容器使用要求;③焊接接头局部检测时,如果容器的质量控制较为严格且不允许存在缺陷,则应适当延长检测长度。通常情况下,增加的长度应为接头长度的10%,焊接部位两侧新增的长度最小应为250 mm。该状态下,如果压力容器仍存在质量缺陷,则应对容器整体进行全面检测;④组合焊接应用中,磁粉检测和渗透检测中不允许出现容器质量缺陷,故而应进行容器问题的有效修补,确保产品质量合格。

2.5 检测技术要求

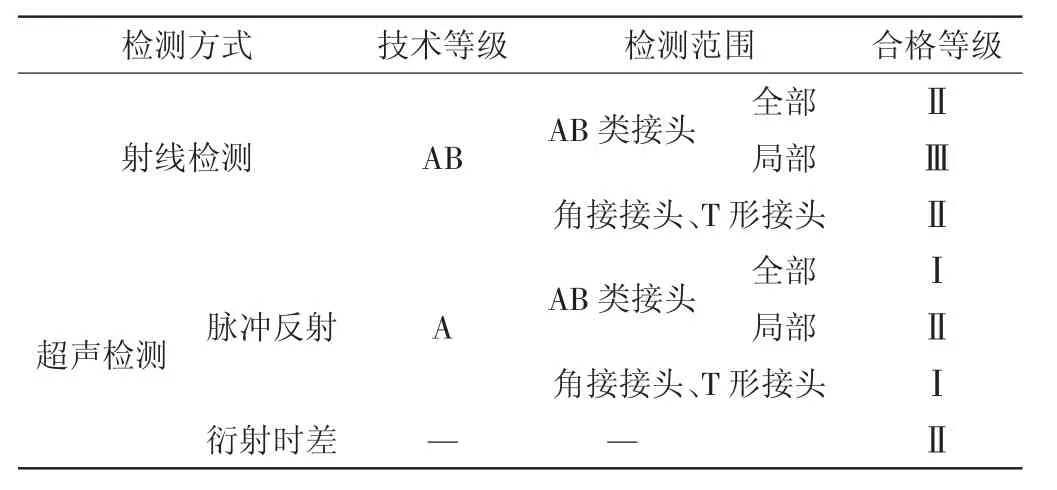

为进一步提升钢制压力容器无损检测的质量,在NB/T 47013—2015《承压设备无损检测》的规范下,对射线检测和超声检测提出了较高要求。其通常具体检测标准如表1 所示[1]。

表1 无损检测中射线、超声检测指标

2.6 切割焊接要求

目前切割焊接是钢制压力容器制作生产的重要方式。为了确保钢制压力容器的质量高效,在焊接前期应全面清理熔渣及有害物质,同时采用砂轮或其他工具确保材料坡口的平整。在高强度钢、铬钼合金钢切割焊接施工中,一旦材料的抗拉强度大于540 MPa,在其检测过程中,应采用磁粉检测或渗透检测的方式进行检测,然后规范化地清理焊痕、弧坑、飞溅等物质。此外,在基层焊缝上进行堆焊施工中,应在堆焊施工前现对基层的焊缝进行射线检测,确保其符合NB/T 47013—2015《承压设备无损检测》的控制要求。

3 钢制压力容器设计、制造、检验中无损检测的控制要点

3.1 钢制压力容器设计控制

钢制压力容器设计过程中,进一步提升其设计质量,确保后期加工容器符合无损检测要求,提升容器的使用效果,就必须注重压力容器结构特点的准确把控。现阶段,在不同的工业生产环节中,压力容器的应用形式差异较大,按照压力和容积来看,可以分为Ⅰ类、Ⅱ类、Ⅲ类不同等级,不同厚度、不同材料、不同结构,不同介质不同使用场合的压力容器,其无损检测的要求不尽相同,所以设计人员应结合容器的具体应用领域进行容器的规范设计,并确保设计容器的质量符合TSG 21—2016《固定式压力容器安全技术监察规程》,为后期的无损检测奠定良好基础。

3.2 钢制压力容器制造控制

压力容器制造中,首先应特别注重压力容器的安全性能。在压力容器生产过程中渗透安全管理理念,使容器满足无损检测的需要,质量符合无损检测标准规定是容器制造的最基本要求,是容器设备安全运行的基本保障。其次,要严格按照压力容器制造质量保证体系的规定,从材料、工艺,焊接过程、热处理,理化试验等各个环节控制好质量,为后期无损检测打好基础,从而确保制造的容器设备符合制造安全技术规范、标准要求,做到容器本质安全。

3.3 钢制压力容器检验控制

钢制压力容器无损检测是其质量控制的后期环节,该检测过程中合理选择射线检测、超声波检测、可记录的超声波检测、衍射时差超声波检测等方法,充分掌握检测技术是问题关键所在。只有规范地采用这些技术进行容器无损检测,才能为有效提升设备整体的安全性打下基础。

4 结论

钢制压力容器的无损检测对其应用性能提升具有重大影响。实践过程中,只有充分认识到压力容器无损检测的必要性,并在其检测技术规范控制的基础上进行钢制压力容器设计、制作、检测过程的全面优化,才能提升压力容器的无损检测水平,进而在保证其检测质量的同时,推动现代工业的有序发展。