变性和增塑剂对淀粉/PVA混合浆相分离速度的影响

李 伟,吴 杰,王 颖,吴兰娟,张正桥,鲁育豪

(1.安徽工程大学 纺织服装学院,安徽 芜湖 241000;2.合肥塞夫特淀粉有限公司,安徽 合肥 230000)

0 引言

淀粉和聚乙烯醇(PVA)已在纺织、造纸等领域中得到广泛的应用。然而,淀粉与PVA共混后使用,会因发生两相分离[1]而负面影响共混物的使用效果[2]。过高的相分离速度甚至会导致混合浆无法使用。因此,在使用具体品种淀粉与PVA共混前,明确它们混合浆液的相分离速度,对在上述领域中合理使用该混合浆液具有重要意义,以及探索降低相分离速度的方法,对于提升应用效果具有重要作用。

为了扩展能应用于上述领域中的变性淀粉品种,提升淀粉这种价格低廉[3]、来源广泛[4]天然高聚物的应用价值,本文采用对木薯淀粉酸解处理后再进行磺基-2-羟丙基制备磺基-2-羟丙基木薯淀粉(HPSS);采用对木薯淀粉氧化处理后再进行交联改性制备癸二酸交联木薯淀粉(SACLS),幵以酸解木薯淀粉和氧化木薯淀粉作为对比样。考察这2种变性淀粉与PVA共混后的相分离速度与对比样相比是否得到了明显降低,目前尚无定论。另外,本文选择N,N-二甲基甲酰胺、聚乙烯醇400、丙三醇为增塑剂,它们对HPSS/PVA、SACLS/PVA混合浆的相分离速度影响如何?它们用量产生的影响如何?以及两种变性淀粉与PVA共混比所产生的影响如何?均无定论。为此,本文针对上述问题开展研究,以期为实际生产中合理使用上述2种淀粉衍生物提供参考和指导。

1 实验部分

1.1 主要原料

食品级木薯淀粉,含水率为 8.5%,泰国泰华出品;聚乙烯醇(PVA-1799),四川维尼纶厂生产;3-氯-2-羟丙基磺酸钠,化学纯,嘉兴思成化工有限公司生产;氢氧化钠,盐酸,尿素,丙三醇,N,N-二甲基甲酰胺,聚乙二醇(PEG-400),癸二酸,等,均为国药集团化学试剂有限公司生产。HPSS(变性程度为 0.016),实验室自制,制备方法和变性程度测定参考文献[5];SACLS(交联度为 330),实验室自制,制备方法和交联度测定参见文献[6]。

1.2 变性淀粉/PVA混合浆的制备

将淀粉和PVA分别与蒸馏水按3%浓度配比,加入到三口烧瓶中,95℃水浴中搅拌煮浆,为保障所取浆液粘度的相对稳定,淀粉浆液的使用时间范围为糊化后40-100min。根据混合浆中淀粉与PVA的混合比例,分别移取淀粉和PVA浆液到250mL烧杯中,保鲜膜封口,用恒温磁力搅拌器于90℃下搅拌混合5min后,立即移取20mL混合浆液,注入到具塞刻度试管中,盖上塞子幵垂直静置于室温下进行观测。

1.3 初显分离时间

初显分离时间为具塞刻度试管中的混合浆开始表现出分层倾向(上部凹切面两侧出现透明现象)的时间与混合浆移入管中的时间间隔[7]。初显分离时间越短,则初始相分离速度越快,混合浆稳定性越差。

2 结果与分析

2.1 变性方式对淀粉/PVA混合浆相分离速度的影响

本研究中共制备了4种变性淀粉,分别为酸解淀粉、氧化淀粉、HPSS和SACLS。它们与PVA-1799混合浆的相分离速度见图1。图中1、2、3和4分别代表酸解淀粉、氧化淀粉、HPSS和SACLS,它们与PVA-1799的共混比例均为1:1。从图中可以看出,后两者与PVA-1799的初显相分离时间接近,但均长于前两者,说明后两者具有更低的相分离速度。对于后两者,可见在淀粉分子链上引入具有较大空间位阻作用的基团。通过基团的空间位阻作用,可以阻碍淀粉分子间的氢键作用,增加混合浆中淀粉分子链上自由羟基的数量,从而可以增强淀粉分子中自由羟基与PVA分子中自由羟基间的氢键作用,促使淀粉与PVA分子间的初始相分离时间延长,相分离速度降低。

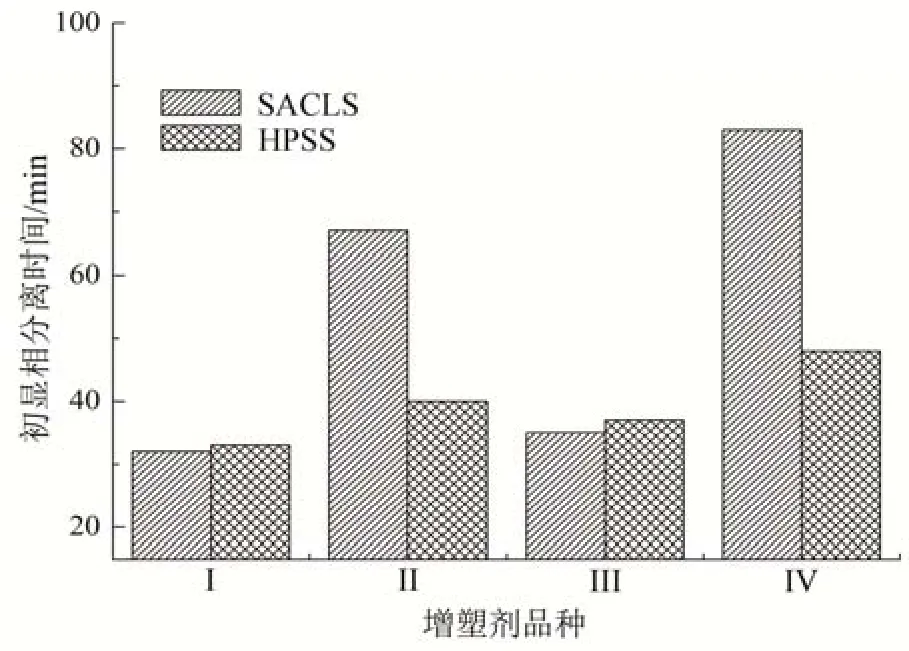

图2 增塑剂品种对变性淀粉/PVA-1799混合浆初显相分离时间的影响

2.2 极性增塑剂品种的影响

通过上述研究,我们发现4种变性淀粉中HPSS、SACLS分别与PVA混合具有更低的相分离速度,表现出更好的稳定性。所以选择这两种变性淀粉进行下面的研究。

除了通过化学变性引入基团对淀粉展示内增塑作用,还有混入化合物所展示的外增塑作用。为进一步降低HPSS、SACLS与PVA间的相分离速度,提升混合浆的稳定性。我们选择几种极性化合物作为外增塑剂[8],分别加入到混合浆中,研究其对混合浆相分离速度的影响。研究结果见图2。图中I、II、III和IV分别代表未加入增塑剂、加入N,N-二甲基甲酰胺、聚乙烯醇400、丙三醇,实验中变性淀粉和PVA-1779的混合比例为1:1,增塑剂用量是淀粉与PVA-1799干重的10%。由图2可见,加入3种极性化合物后,2种化学变性淀粉与PVA-1799形成混合浆的初显分离时间均得到了增加,表明它们的加入均能降低混合浆的相分离速度,提升其稳定性。3种化合物对混合浆稳定性的改善作用呈现趋势:丙三醇>N,N-二甲基甲酰胺>聚乙烯醇400。

极性增塑剂对极性聚合物的增塑作用,主要是增塑剂的极性基团与聚合物分子的极性基团相互作用代替了聚合物极性分子间的作用,减少了联结点,削弱了分子间的作用力,产生了增塑作用[8]。在淀粉与PVA的混合浆液中,极性增塑剂同样也会与淀粉及PVA的羟基作用,从而增加自由羟基的数目,增大淀粉分子与PVA分子中羟基间的缔合几率,增强了淀粉分子与PVA分子间的作用,从而缓解了混合浆的相分离速度。鉴于丙三醇分子中所含的羟基数大于其他极性增塑剂,能与更多的聚合物极性基团作用,所以更能有效地降低混合浆的相分离速度。

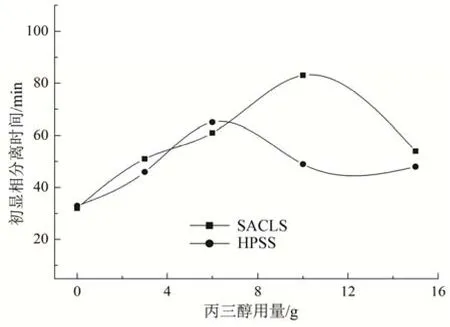

2.3 丙三醇用量的影响

图3反映了丙三醇用量对混合浆相分离速度的影响(淀粉与PVA共混比例为1:1)。由图3可见,加入丙三醇后,混合浆的相分离速度均降低。随着丙三醇对混合物用量的增加,相分离速度呈现先逐渐降低后增大的趋势。对 HPSS而言,共混浆的最低相分离速度为丙三醇用量 6%时;丙三醇用量 10%时,SACLS/PVA-1799混合浆展示最低相分离速度。

图3 丙三醇用量对变性淀粉/PVA-1799混合浆初显相分离时间的影响

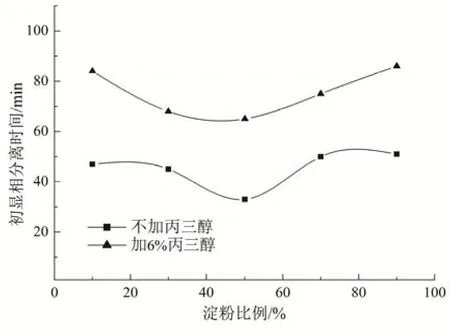

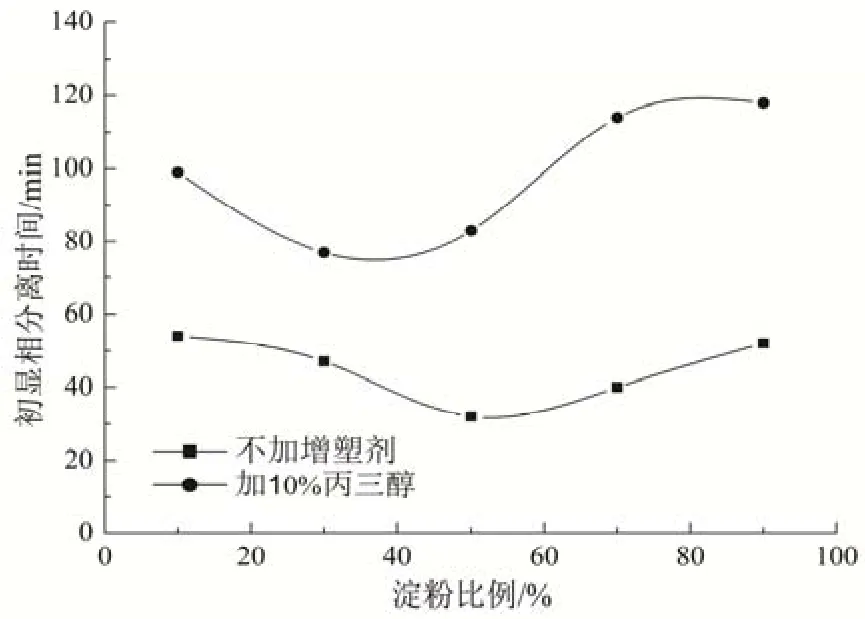

图4 共混比例对HPSS/PVA-1799混合浆初显相分离时间的影响

2.4 变性淀粉与PVA混合比例的影响

图4反映了HPSS与PVA-1799混合比例对相分离速度的影响。由图4可知,无论是否添加6%的丙三醇,混合比例对混合浆的相分离速度均产生了较大影响,表现为随HPSS共混比的增加,初显相分离时间呈现先减少后增加的趋势。在两者混合比例相近的中间区域,初显相分离时间最短。这些表明相分离速度随着共混比的增加,呈现先加快后减缓的规律,且共混比为50%附近时相分离速度最快,稳定性最差。这主要是因为二者在混合比例相近时,淀粉分子、PVA分子自身羟基发生氢键作用的趋势最强,致使最容易发生两相分离。因此,在日常浆纱生产中需延长相分离时间增加浆液稳定性的情况下,都应该尽量避免HPSS/PVA混合浆共混比相近。另外,由图可见,不管在任何共混比例下,加入6%丙三醇均能降低HPSS/PVA-1799共混浆的相分离速度,改善其稳定性。

图5 共混比例对SACLS/PVA-1799混合浆初显相分离时间的影响

SACLS/PVA-1799混合浆比例对相分离速度的影响见图5。由图5可见,无论是否添加丙三醇,混合比例对混合浆的相分离速度也均产生了较大影响,同样表现为随淀粉共混比例的增加,初显相分离时间呈现先减少后增加的趋势。不管在任何共混比例下,加入10%的丙三醇均能降低共混浆的相分离速度,改善其稳定性。在加入10%的丙三醇下,适当增加SACLS的共混比,有助于改善上浆时混合浆的稳定性,对浆纱质量有利。

3 结论

(1)本研究制备了4种变性淀粉,分别为酸解淀粉、氧化淀粉、磺基-2-羟丙基木薯淀粉(HPSS)和癸二酸交联木薯淀粉(SACLS),评价了它们分别与PVA-1799形成混合浆的相分离速度。研究发现后两者与PVA-1799形成混合浆的初显相分离时间接近,但均长于前两者,说明后两者与PVA-1799形成混合浆具有更低的相分离速度,且稳定性好于前两者。

(2)在HPSS、SACLS与PVA-1799的混合比例均为1:1,3种极性化合物用量为淀粉与PVA-1799的10%下,N,N-二甲基甲酰胺、聚乙烯醇400、丙三醇的加入均能降低混合浆的相分离速度,提升其稳定性。3种化合物对混合浆稳定性的改善作用呈现趋势:丙三醇>N,N-二甲基甲酰胺>聚乙烯醇400。

(3)随着丙三醇用量的增加,HPSS/PVA-1799、SACLS/PVA-1799混合浆的相分离速度均呈现先逐渐降低后增大的趋势。对HPSS而言,共混浆在丙三醇用量6%时呈现最低相分离速度;丙三醇用量10%时,SACLS/PVA-1799混合浆展示最低相分离速度。

(4)无论是否添加丙三醇,混合比例对 HPSS/PVA-1799、SACLS/PVA-1799混合浆的相分离速度均产生了较大影响。相分离速度随着共混比的增加而呈现加快后减缓的规律,且淀粉共混比为50%附近时相分离速度最快,稳定性最差。所以在浆纱过程中均应该尽量避免淀粉与PVA共混比相近。