曲柄滑块秸秆压缩机构振动研究—基于惯性力平衡法

周跃鹏,陈树人,唐 忠,李耀明,张浩天

(江苏大学 农业装备工程学院,江苏 镇江 212013)

0 引言

秸秆是我国粮食生产中的必然产物,也是重要的生物质资源,全球每年产生20亿t秸秆,有7亿t在我国[1]。为减少粮食收获后剩余秸秆对后续种植的影响,大量的秸秆需要搬离农田,为便于秸秆搬运及提高搬运效率,秸秆打捆成为其中重要的环节。为此,国内外产生了大量的秸秆打捆机械,但国产秸秆压缩机构存在振动较大的问题,严重影响着整机的可靠性及工作性能[2]。

为降低压缩打捆类结构振动,李海星等[3]针对满载运输工况下抓斗振动进行了振动系统动力学研究;潘世强等[4]利用ANSYS分析了打捆机卷压滚筒振动特性;张翔等[5]通过研究打捆压缩机构的固有频率和振型,获得了偏置式曲柄滑块机构的较大形变区域;于航等[6]应用ADAMS软件对打捆机关键部件压缩板进行工作载荷测试与分析,获得压缩板的固有频率及振型的相应变化规律;陶雷等[7]利用ANSYS软件对机架进行静力学和模态分析,设计出了轻质高强度的打捆机机架。以上结果为秸秆压缩打捆机构的减振设计提供了重要的参考,但目前仍然难以解决曲柄滑块秸秆压缩机构在秸秆压缩过程中产生的强烈振动问题[8-9]。

为此,本文通过分析秸秆压缩过程中的运动状态及惯性力,并采用振动测试分析及惯性力平衡法设计了曲柄滑块秸秆压缩机构的自平衡结构及模型。

1 曲柄滑块秸秆压缩机构

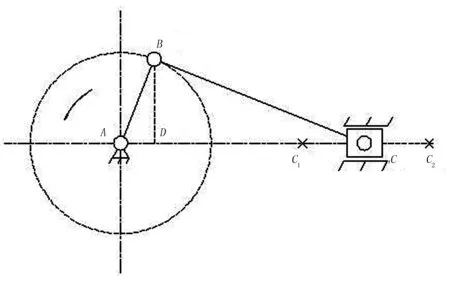

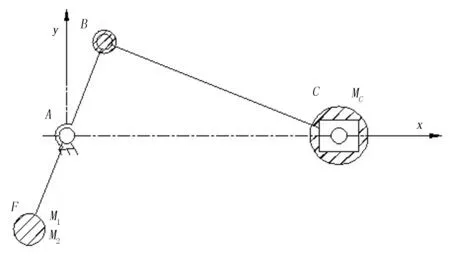

本文以市场上江海牌MJDZ190自走式秸秆捡拾打捆机为研究对象,对曲柄滑块秸秆压缩机构进行振动测试与减振设计。该机型的曲柄滑块秸秆压缩机构如图1所示。

图1 曲柄滑块秸秆压缩机构Fig.1 Crank slider mechanism of straw compression

曲柄滑块秸秆压缩机构的结构参数如表1所示。

表1 曲柄滑块秸秆压缩机构的结构参数Table 1 Structural parameters of crank slider mechanism in straw compression

2 压缩过程振动测试

为获得曲柄滑块秸秆压缩机构在秸秆压缩过程中产生的振幅,在秸秆压缩室外壁选取14个测点,对曲柄滑块秸秆压缩机构在空载运行状态下的压缩机构振动特性进行测试。本文选取沿压缩结构布置的振动测点位置及振动方向如表2所示。

表2 PCB加速度传感器测点及方向Table 2 Measuring point and direction of PCB sensor

振动信号测试与分析采用江苏东华测试的DH5902动态信号采集仪,传感器采用PCB公司的356A16型三向加速度传感器。在动态信号采集分析软件中,设置采样频率为2kHz,采样方式为连续采样,时域点数为8 192个。其中,试验测得的信号为时域波形,如图2所示。

图2 压缩活塞处时域波形图Fig.2 Time domain waveform in compression piston

将各个测点的时域波形图通过二次积分和滤波处理转化为位移幅值信号,对所测通道二次积分后得各个测点振幅如表3所示。

表3 各测点振动位移幅值Table 3 Vibration amplitude of each measuring point mm

由表3可知:当曲柄滑块秸秆压缩机构在往复运动时,压缩式外侧壁前后方向振动幅度最大为49.39mm,上下方向为36.86mm,左右方向振幅最小为19.25mm;压缩式外侧壁前后方向振动主要是由曲柄滑块秸秆压缩机构的曲柄滑块机构往复运动造成,机构工作时曲柄会产生较大旋转惯性力,滑块沿轨道运动时会产生往复惯性力,从而导致整个机构产生较大的振动幅值。

将曲柄滑块秸秆压缩机构建立运动模型,结果如图3所示。

图3 曲柄滑块秸秆压缩机构运动结构图Fig.3 Motion structure of crank slider mechanism

图3中,A点为曲柄的旋转中心,B点为曲柄与连杆的连接点,C点为连杆与滑块的连接点,D点为B点在水平轴上的投影。当曲柄滑块机构处于图示位置时,滑块行程可以表示为

S=(L+R)-(AD+CD)

(1)

设曲柄AB绕轴A以角速度ω作匀速运动,曲柄半径AB=R,连杆BC=L,曲柄半径与连杆长度的比值为λ=R/L,C1点与C2点分别为滑块左右两侧的极限位置。取滑块右侧极限位置为滑块行程的起点,滑块从C2点到C点的行程为S,曲柄对应逆时针转角记为θ,连杆与水平方向夹角为β,则行程S可表示为

S=(L+R)-(Rcosθ+Lcosβ)

(2)

根据曲柄滑块构成的三角形结构,可将滑块行程表示为

(3)

(4)

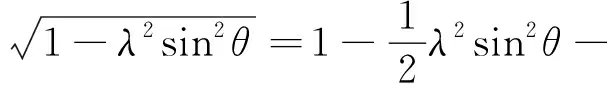

由于λ较小,故λ的高阶可忽略不计,则式(4)可得简化为

(5)

即滑块行程S可表示为

(6)

对式(6)进行时间微分,即得到滑块的速度为

(7)

再对式(7)进行微分,可得到滑块在任意位置的加速度为

a=-ω2R(cosθ+λcos2θ)

(8)

由式(8)可知:滑块的加速度大小与转速的平方成正比,当曲柄转速较大时,滑块的加速度会产生较大的惯性力。

3 秸秆压缩机构的惯性力自平衡

设曲柄滑块机构活动件总质量为M,机构质心为P点,加速度为a,要使曲柄滑块机构总惯性力平衡(即该机构总惯性力为0),但构件总质量M≠0,则加速度需为0,即曲柄滑块机构质心P要保持静止不动[10]。

3.1 完全平衡法

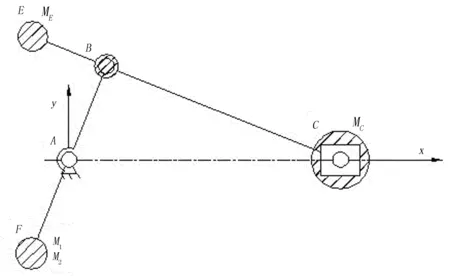

在连杆反方向E点处加平衡质量ME,使ME与MC的质心位于B点处,再在曲柄反方向F点处加平衡质量MF,使机构总质心固定于点A处。因此,在机构运动过程当中,质心固定在A点保持静止,秸秆压缩结构理论上完全平衡,如图4所示。

图4 曲柄滑块秸秆压缩机构完全平衡图Fig.4 Complete equilibrium diagram of crank slider mechanism in straw compression

对曲柄滑块秸秆压缩机构各部分构件进行尺寸测量和称重,可得滑块处等效质量为65kg,连杆长度为560mm,连杆大头端延长200mm至E点,由MERe=MCLBC可得ME=182kg;进而可得B点处的集中质量约为247kg,由MBR=MFRf,可得MF=261.82kg。通过对曲柄滑块秸秆压缩机构加两块质量实现秸秆压缩机构的自平衡,理论上可完全平衡压缩打捆装置工作时产生的振动。

3.2 部分平衡法

通过曲柄滑块秸秆压缩机构的质量进行惯性力自平衡方式,建立曲柄滑块秸秆压缩机构的结构如图5所示。

图5 曲柄滑块秸秆压缩机构部分平衡图Fig.5 Partial equilibrium diagram of crank slider mechanism in straw compression

图5中,在曲柄反向延长线上F点处加一质量块M1,可平衡MB产生的惯性力。质量MC做往复运动,由式(8)可知滑块运动加速度,则MC所产生的往复惯性力为

FC=MCω2Rcosθ+MCω2Rλcos2θ

(9)

为平衡FC,可在F点处再加一平衡质量块M2,则M2产生的惯性力F=M2ω2Rf在坐标轴上的投影为

(10)

若Fx=FC(即MCR=M2Rf),则质量MC产生的一阶往复惯性力完全被Fx平衡,但同时在竖直方向上又引入新的不平衡惯性力Fy,也会导致竖直方向产生较大振动[11]。

为提高秸秆压缩结构的惯性力平衡效果,常取M2Rf=(1/3~1/2)MCR,即平衡水平方向的部分第1阶惯性力,并在竖直方向增加比第1阶惯性力小些的惯性力,从而使曲柄滑块机构达到较好的自平衡[12]。

对曲柄滑块秸秆压缩机构各部分构件进行尺寸测量和称重,可得滑块处等效质量为65kg,B点处等效质量为10kg,将曲柄反向延长250mm,曲柄回转半径取265mm,由M1Rf=MBR可得M1=10.6kg。由于M2Rf=(1/3~1/2)MCR,可得M2=(22.96~ 34.45)kg。为便于设计,可取值为30kg。

同理可得,曲柄滑块机构在F点处所需加的平衡块MF=M1+M2=(33.56~45.05)kg。为便于设计,可取值为40kg。通过对曲柄滑块秸秆压缩机构加块质量实现秸秆压缩机构的自平衡,可有效降低压缩打捆装置工作时产生的振动。

通过计算结果可看出:尽管曲柄滑块秸秆压缩机构理论上可以做到惯性力完全平衡,然而在实际运用过程中整个机构太过复杂,且需加的平衡块质量过大,会导致很多其它问题,甚至影响曲柄滑块秸秆压缩机构正常工作,因此采用部分平衡法(即在F点处加平衡块)平衡滑块一阶惯性力的一部分。

4 曲柄滑块秸秆压缩机构优化

依据以上对曲柄滑块秸秆压缩结构的惯性力平衡结果,采用SolidWorks对优化后的曲柄滑块秸秆压缩机构进行三维建模,结果如图6所示。

图6 基于惯性力平衡的秸秆压缩结构Fig.6 Straw compression structure based on inertial force

秸秆压缩机构曲柄延长端增加延长端面,在延长端上配置两个10kg的质量块,可以将曲柄滑块秸秆压缩机构在秸秆压缩过程中的振动有效减低。

5 结论

1)曲柄滑块秸秆压缩机构外侧壁的前后振幅为18.94~49.39mm,其最大振幅出现在打结器传动轴侧面上;压缩机构左右侧振幅为5.49~ 19.25mm,其振幅最大值出现在曲柄滑块喂料口上侧;压缩机构上下振幅为2.63~ 36.86mm,振幅最大值出现在曲柄滑块喂料口上侧。

2)当曲柄滑块机构滑块质量为65kg、连杆质量为6.05kg、曲柄质量为13.8kg、曲柄回转半径取265mm时,在曲柄反向延长线上加40kg的配重块,可以将曲柄滑块秸秆压缩机构在秸秆压缩过程中的振动有效减低。