基于EDEM的薯土分离机构数值分析与模拟

高国华,谢海峰

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

0 引言

中国是世界上甘薯种植面积最大和产量最多的国家,常年种植面积666.7万hm2,约占世界的60%;总产量1.1亿t,约占世界甘薯总产量的85%以上,无论种植面积、总产量均居世界第一[1-2]。我国虽是甘薯生产大国,但目前与之配套的收获机械发展却相对落后,收获机械使用率依然很低,当前仍以人工作业为主,且生产上使用的甘薯收获机大多采用马铃薯等作物收获机。因甘薯自身生理性状(体形大、生长深、结薯范围宽、皮易破、藤蔓匍匐茂盛),所以易出现机具作业负荷过大、作业质量不高及伤薯率高等问题[3]。

目前,常见的收获机械其输送分离关键部件结构有链杆式、筛式、弧形拨尺式、拨指轮式,以及混合式等[4-6]。近年来,我国开展了甘薯收获机械的研发工作,部分机具已经进入生产试用阶段,但其在薯土分离过程中,伤薯率高、工作效率差等问题依然很突出[7]。目前应用最为广泛的杆条升运链式甘薯收获机,其对甘薯的损伤机理研究及试验还不成熟,由于甘薯的物理特性、收获方式和马铃薯有相似之处,且国内外许多研究机构已经开展了马铃薯机械收获损伤机理、生物力学特性的研究,因此为甘薯收获机械损伤机理研究提供了参考[6]。

EDEM是基于离散单元法的CAE三维可视化分析软件,可以模拟散体颗粒运动,并对模拟过程分析处理,其主要功能是通过仿真模拟颗粒流的运动,解决物料的混合与分离、颗粒的损伤与磨损,以及机器部件对颗粒碰撞的力学反应等问题,减少对原型机和实体试验的需求[9-10]。此次基于对链杆式薯土分离机构的研究,根据薯土混合物料的运动特点,将薯土混合物视为颗粒流,应用离散单元软件EDEM,对物料的运动过程中进行仿真分析,以便为薯土分离机构提供合理的参数范围,最终达到提高性能、降低成本、缩短开发周期的目的[10]。

本文利用EDEM,基于王冰、胡良龙等人对4GS-1500型甘薯收获机的试验研究[3,6],对链杆式升运器在不同设计参数和运动参数下进行数值模拟和分析,得到各参数对甘薯损伤程度的影响。

1 模型建立与简化

为了保证计算精度同时节约模拟时间,结合链杆式升运器的工作参数和物料运动状态,对仿真模型做以下简化:

1) 链杆式升运器主体构件为带挡板的杆条升运器,前后两端各有一个矩形收料箱;

2) 薯土混合物根据实际要求,抽象为特定的离散单元。

1.1 杆条升运链模型

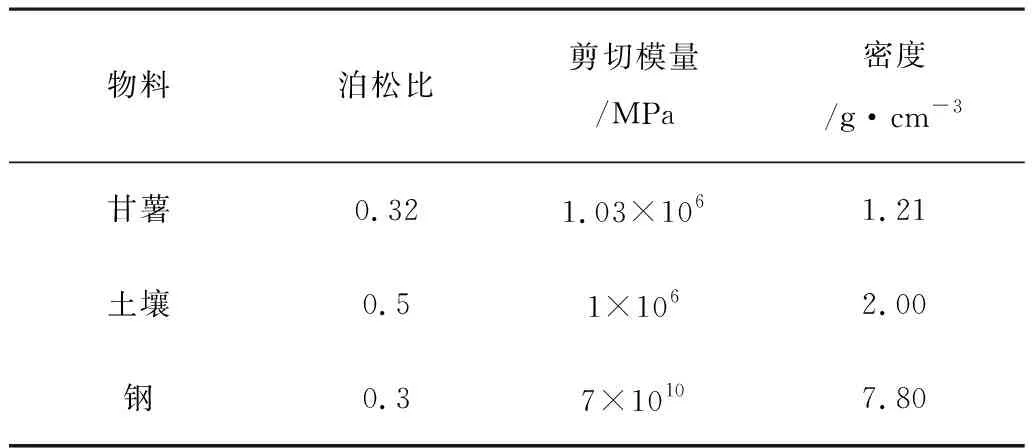

链杆式薯土分离机构,主要由杆条、连接杆条的链子、前滚轮、抖动轮、支撑轮及驱动轮组成,利用SolidWorks对机构建模,导入EDEM中,其简化模型如图1所示。保留其主体结构链杆式升运器,并在两侧安装挡板,防止在仿真过程中颗粒流由两侧流失;升运器入口处顶部建有颗粒工厂面,将薯土混合物抽象为特定离散单元,并由颗粒工厂产生;薯土混合物在升运链上向上运输并沿Y轴进行一定幅度的抖动,增强薯土分离效果;升运链两端建有两个收集槽,底端收集槽用于收集升运链上滑落的薯土混合物,以此来判断升运器参数设置是否合理。

1.前收集槽 2.颗粒工厂 3.挡板 4.杆条式升运器 5.后收集槽图1 薯土分离机构简化模型图Fig.1 The simplified model diagram of potato soil separation mechanism

模型参数参考4GS-1500型甘薯收获机,升运链倾角为22°,线速度为2.1m/s(可调),工作面长度为2 500mm。为减少计算量,工作面幅宽为700mm,杆条间隙为75mm,颗粒工厂面为400mm×620mm。模拟时选取Z为周期边界条件(如果一个颗粒从一侧离开计算计算区域,那么同时会有另一颗粒从另一侧进入计算区域)[3,6]。

1.2 颗粒模型建立

由于土壤颗粒大小各异、形状复杂,建模时很难准确模拟其形状,通常模拟过程中将土壤简化成球形,由EDEM颗粒建模模块,将大小不同圆球组合成多种形状的组合体,图2建立了4种土壤颗粒模型,来代表块状、核状、片状和柱状土壤颗粒[12]。

仿真模拟时,为更加接近土壤的真实状态,在颗粒工厂设置模块,将土壤颗粒(Size)设置为随机(Random),并设定倍数为基础半径的0.5~1倍。

我国主要甘薯品种薯形一般有圆、扁圆、椭圆、长椭圆、短筒形和长筒形等,但外形尺寸对于不同品种差异较大。因此,在对甘薯建模过程中,针对北方常用品种郑薯20进行建模,其薯块多为纺锤形,用多个球形颗粒成线性组合近似地代表薯块,平均质量在250g以上,如图3所示。

(a)块状 (b)核状 (c)片状 (d)柱状

图2 土壤颗粒模型图

Fig.2 The model diagram of soil particle

图3 郑薯20模型图Fig.3 Diagram of sweet potato 20

2 接触模型的建立

颗粒接触模型是离散元技术的重要基础,其本质就是准静态下颗粒与颗粒之间接触力学弹塑性分析结果。在离散元模拟中,单元之间接触的弹性和非弹性性质用弹簧和阻尼器来表示。弹簧代表单元的弹性,阻尼器代表单元的非弹性,用带有摩擦因数的滑块来表示单元之间的摩擦。

离散元技术中的颗粒法向接触力和颗粒切向接触力计算方法有多种理论,接触模型有多种类型,接触力计算方式相差也很大,但整体的计算原理是相似的,都是基于接触力学的相关原理。常见的接触模型有:Hertz-Mindin with JKR Cohesion凝聚力接触模型、Hert-Mindin无黏着接触模型及Hertz-Mindin with Bonding粘结断裂接触模型等。

甘薯收获过程中,通过升运器与颗粒之间以及颗粒与颗粒之间的碰撞和接触,使得甘薯与土壤分离,另外由于土壤颗粒间存在液桥的作用,在接触区域内存在凝聚力的作用。因此,本文采用Hertz-Mindin with JKR Cohesion接触模型来分析颗粒群在升运链上的振动运动情况,如图4所示。该接触模型也被称为“弹性-阻尼-滑动-摩擦接触力学模型”[12-14]。

3 数值模拟

3.1 甘薯生物力学特性测定

仿真过程中,需对模拟对象进行密度、泊松比和剪切模量等力学参数的测定,本次试验选用由北京京鹏环球科技股份有限公司通州种植基地培育的块茎完好、无机械性损伤的郑薯20进行试验。

3.1.1 甘薯密度测量

采用排水法,将切好的甘薯块茎称重,记录质量为m1(g);向量筒中注入一定量的水,记录体积为V1(cm3);将切好的甘薯块茎完全浸入量筒,读取体积V2(cm3);重新标定量筒后,重复进行10个样品密度的测定,即

(1)

最终由试验测得结果取平均值,得ρ=1.21g/cm3作为甘薯密度。

3.1.2 甘薯泊松比和弹性模量测定

静态压缩试验采用ZQ-PT890A型小型万能材料试验机(10kg标准)进行试验,如图5所示。ZQ-PT890A型小型万能材料试验机规格:测力分辨率为1/10000(100kg/10000=0.01kg);测力精度优于±1%;试验速度为0.5~500mm/min;试验行程:350mm(不含夹具);机台容量,本机台最大测试容量为10kgf。

用口径为10mm直筒沿甘薯高度方向进行取样,并切取18mm高度圆柱体作为样本,如图6所示。样本个数30个。试验机采用平板压头,加载速度8mm/min,破坏百分比设置为50%。

图5 静态压缩试验台Fig.5 Static compression test stand

(a)甘薯圆柱体样本 (b)甘薯样本静态压缩试验加载过程图6 静态压缩试验Fig.6 Static compression test

对其中10个样本预先进行试验,可得样本加载力-位移曲线,如图7所示。最终由实验结果确定甘薯样本弹性变形临界点变化范围为5~7mm。由上述范围,将试验加载位移设置为4mm,保持原加载速度对剩余20个样本进行试验;加载完成后,用游标卡尺对样本进行直径测量。

弹性模量计算公式为

(2)

其中,σ为样本所受应力(MPa);ε2为纵向应变;F为加载力(N);S为样本横截面积(mm2);l为样本原始高度(mm);Δl为样本压缩后高度变化量(mm)。

泊松比计算公式为

(3)

其中,ε1为横向应变;Δd为样本压缩后直径变化量(mm),d0为样本原始直径(mm)。

由试验结果可得:甘薯弹性模量和泊松比平均值分别为E=2.73MPa,μ=0.32,将此作为郑薯20的弹性模量和泊松比。

剪切模量计算公式为

(4)

将得到的甘薯弹性模量和泊松比代入式(4),得甘薯剪切模量G=1.03MPa。

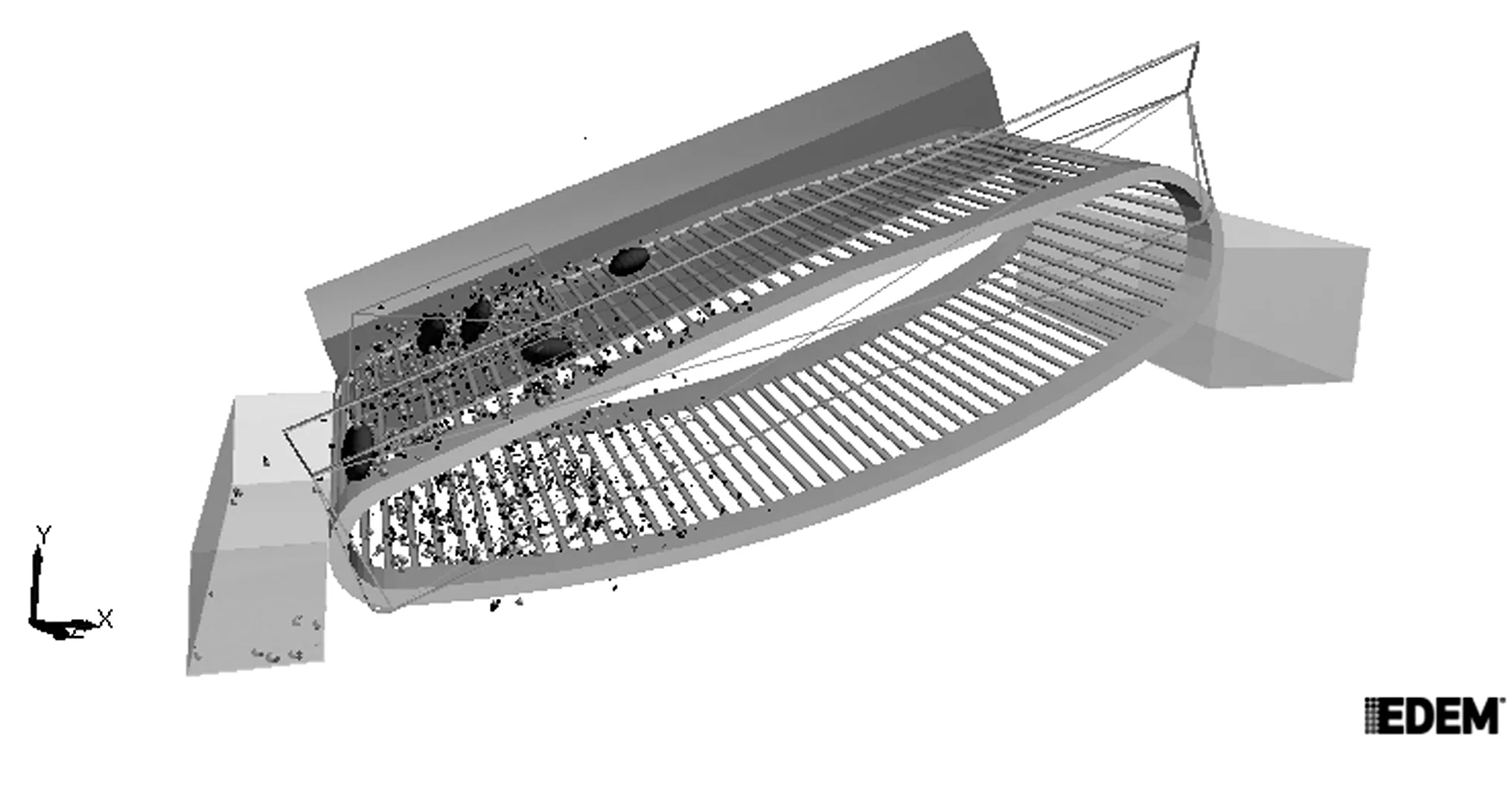

为便于模拟和减少计算量,以甘薯和土壤混和物料作为作用对象,而不考虑其他杂余。土壤和甘薯颗粒模型如1.2所述,升运链材质为45钢,其各自物理参数如表1所示。

图7 加载力-位移曲线Fig.7 Loading force - displacement curve表1 EDEM材料特性仿真参数表Table 1 ParameterTable of EDEM materials

物料泊松比剪切模量/MPa密度/g·cm-3甘薯0.321.03×1061.21土壤0.51×1062.00钢0.37×10107.80

3.2 颗粒工厂设置

鉴于收获过程中,机具行进速度在2m/s左右,设定甘薯和土壤由颗粒工厂产生速率为2m/s。颗粒工厂产生6种土壤(另加半径分别为1mm和2mm微小颗粒)速率为1 000个/s,生成时间为3s,生成甘薯总数量为10个;由0.5s时开始,保证甘薯进入升运链时有一定量土壤的存在,防止甘薯直接与机具碰撞接触,产生颗粒总时长为2s,模拟时间总长4s。

图8为薯土输送分离过程模拟,模拟过程中可以清楚观测到甘薯的运动状态,测得在不同参数条件下甘薯的受力大小、碰撞接触次数、底端收集槽内甘薯个数,以及在有效时间内机具的工作效率,以此来确定最优参数。

图8 薯土输送分离仿真过程模拟图Fig.8 Simulation diagram of potato soil separation

3.3 物料在升运器上的运动仿真

甘薯收获过程中其主要损伤形式表现为表面擦伤,同时伴有压损、薯肉缺损及断裂等特征。损伤主要由输送分离时土块、机具等对甘薯挤压、冲击及摩擦等所造成的[6]。因此,了解甘薯收获机对造成甘薯损伤的影响因素,明确其损伤机理对优化杆条升运链式薯土分离机构的设计参数和运行参数至关重要。下文将分别从升运器链杆线速度、链杆直径及间距、升运器倾斜角度来明确其损伤机理,并确定最优参数。

3.3.1 升运器线速度的影响

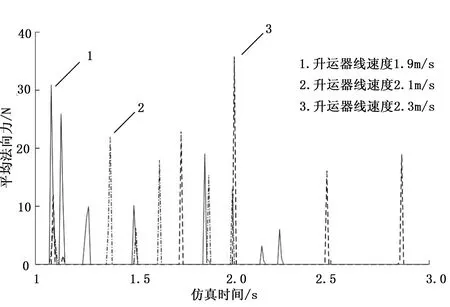

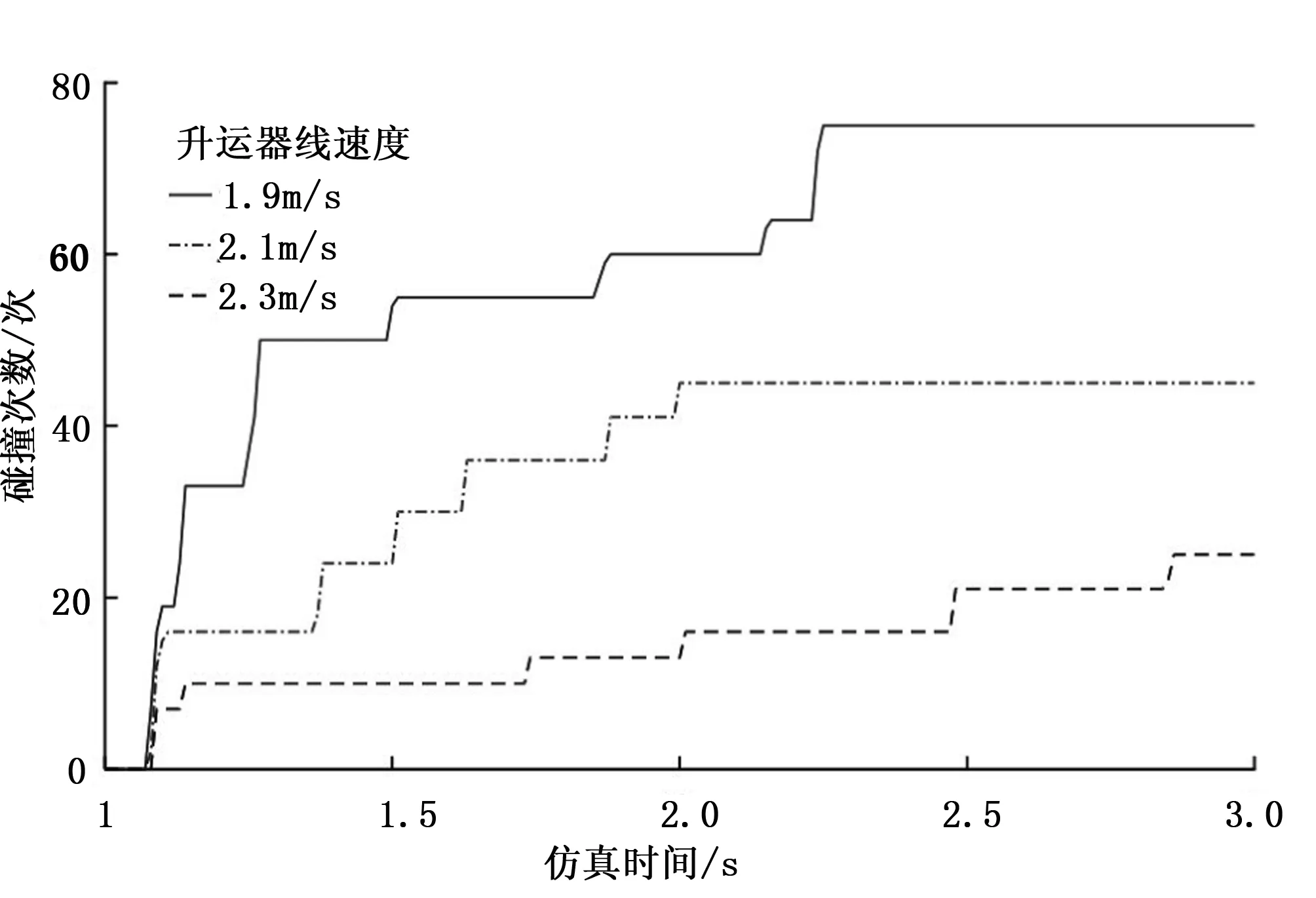

在初始倾斜角为24°时,对升运器线速度分别取1.9、2.1、2.3m/s进行仿真模拟。

仿真结束后,在EDEM后处理模块对甘薯运动状况进行分析,由于EDEM仿真结果并不能直观地表达颗粒表面受损情况,所以随机选1s时工作面上单个薯为研究对象,取其与其余甘薯、土和机具间的碰撞法向力(见图9),以及此甘薯受到碰撞的总次数(见图10)来分析其受到碰撞造成的损伤程度。由于不同仿真环境中,甘薯运动状态不同,这些力会随甘薯在升运器上所处位置的不同而发生变化,属于动态受力且比较复杂,因此可从其峰值大小分布及时间效率来分析。

图9 线速度不同时甘薯所受平均法向力变化曲线图Fig.9 Sweet potato average normal force curve with different linear velocity

图10 线速度不同时甘薯所受碰撞次数变化曲线图Fig.10 Sweet potato collision times curve with different linear velocity

由图9、图10可以看出:随着速度的增加,甘薯离开工作面的时间并没随速度的增加而减少,反而在速度为2.3m/s时用时最多。究其原因,利用EDEM的可视化操作可以观测到甘薯的运动状态,在速度为2.3m/s时,由于较快的线速度加上升运器上下的抖动,使得甘薯在垂直于工作面的方向上有较大的位移,使得其输送时间过长;图10显示在速度为1.5m/s时碰撞接触次数为最少的25次也印证的这点,并且甘薯被抖起幅度越大也使得其所受法向力峰值达到了37N。另外,由于颗粒产生速率为2m/s,所以当升运器线速度为1.9m/s时薯土发生堆积,致使其持续发生碰撞损伤甘薯,而线速度为2.1m/s时工作效率和受力状况良好。

3.3.2 升运器链杆设计参数的影响

链杆升运器在适宜的线速度及角度下,还要合理设计升运器杆条的直径以及杆条间隙,提高薯土分离的工作效率,防止薯土混合物发生堆积,降低甘薯与土块、机具间的碰撞力。因此,取初始线速度2.1m/s,倾斜角度22°,对链杆直径分别取18mm、16mm,链杆间距分别取70mm、75mm时进行仿真分析,得到如图11和图12仿真结果。

图11 设计参数不同时甘薯所受平均法向力变化曲线图Fig.11 Sweet potato average normal force curve with different amplitude parameters

图12 设计参数不同时甘薯所受碰撞次数变化曲线图Fig.12 Sweet potato collision times curve with different design parameters

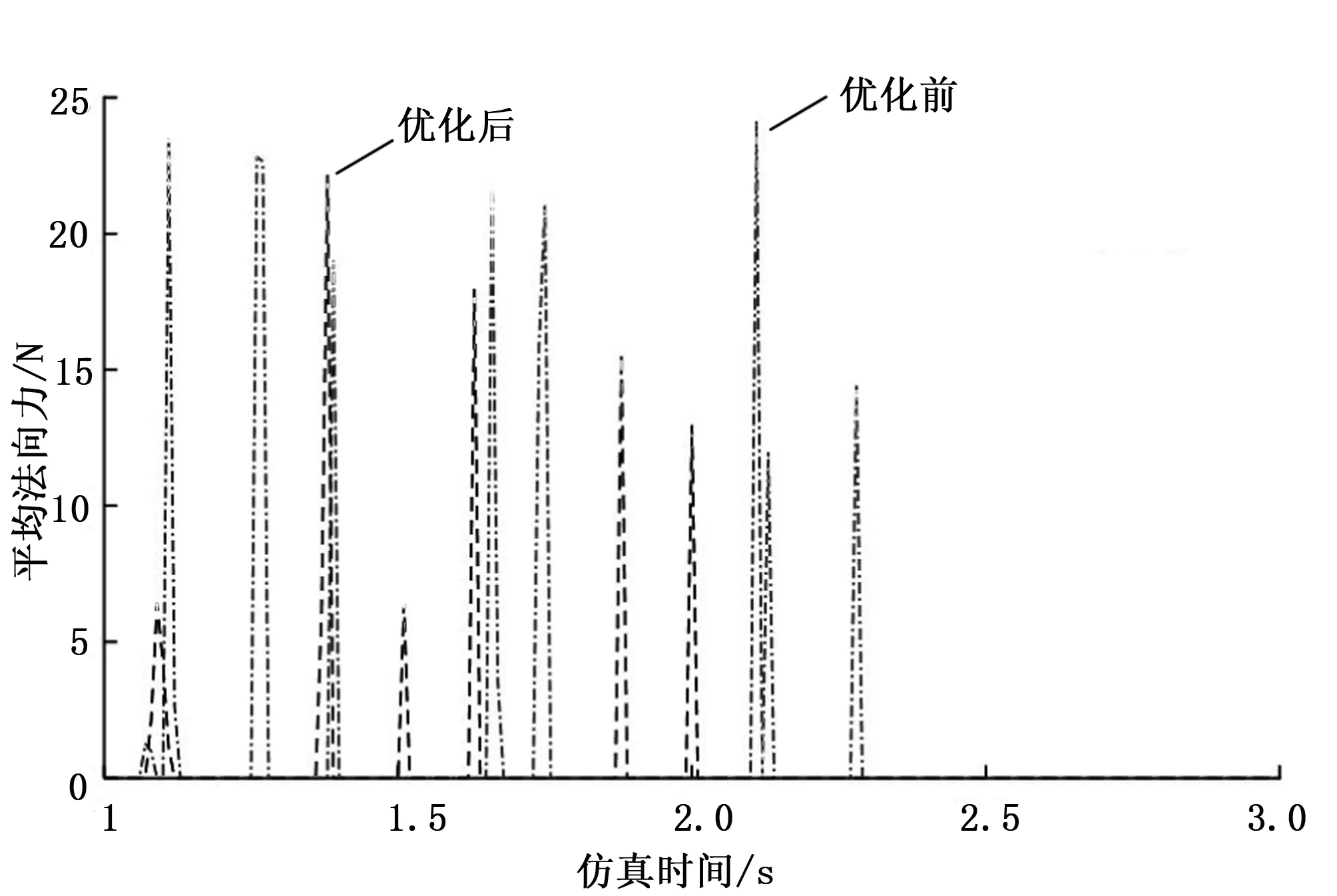

由图11可以看出:优化前后甘薯所受法向力峰值相差不大,均在24N上下,但整体受力趋势优化后效果较好,从效率上来说,优化后工作效率明显好于优化前。另外,从EDEM可视化操作可以看出,由于优化后杆条间距变大,薯土分离效果也为较好。从图12可以看出:优化后甘薯运动过程中碰撞次数较好与优化前。因此,在杆条间距为75mm,杆条直径16mm时,作业效果较好。

3.3.3 升运器倾斜角度的影响

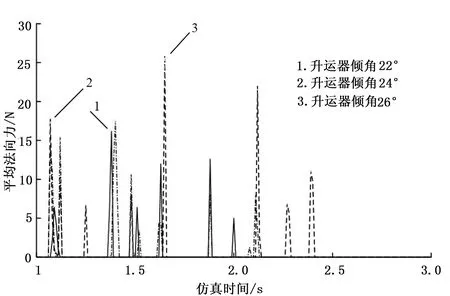

王冰等对甘薯抛薯过程做了详细理论分析,揭示了抛薯过程造成冲击力的影响因素,总结了在升运器倾斜角度一定情况下,初速度越大,抛出距离和抛出高度越大,甘薯撞击地面冲击力越大[6],如图13和图14所示。但并没有分析在抛薯前,升运器倾斜角度对甘薯的影响。因此,在升运器初始线速度为2.1m/s情况下,选取升运器倾斜角度分别为22°、24°、26°进行模拟仿真。

图13 倾角不同时甘薯所受平均法向力变化曲线图Fig.13 Sweet potato average normal force curve with different slant angle

图14 倾角不同时甘薯所受碰撞次数变化曲线图Fig.14 Sweet potato collision times curve with different slant angle

由图13、图14可以看出:当升运器倾斜角度为26°时,其甘薯受力状况和工作效率明显较差;且由EDEM的可视化操作可以看出,过大的倾斜角度会导致薯土混合物在升运器底端造成拥堵,而当倾斜角度为22°和24°时,前者状况稍较好于后者。由EDEM的可视化操作还可以看出,当升运器倾斜角度为24°时,其薯土分离效果要较好于前者。因此,升运器倾斜角度的选择,在保证甘薯受到较小的碰撞力和有较高的工作效率的同时,还要保证薯与土的分离效果。

4 试验验证

对于甘薯收获机的优化改进,目前大多采用试制样机并在田间作业进行试验的方法,采集数据进行优化效果的验证。例如,王传俊等对4U-60型甘薯收获机的设计;王冰、胡良龙等对4GS-1500型甘薯宽幅收获机的研究和试验[3]。其中,王冰等基于4GS-1500型甘薯收获机,对其链杆式升运器薯土分离损伤机理做了研究,试验设计具体见参考文献[6]。最终试验结果表明:甘薯损伤主要发生在薯土输送分离及抛薯过程中,且当升运器线速度为2.1m/s、升运链倾角24°、链杆直径及间距分别为16mm、75mm时,伤薯率最低[6]。

实验结果与仿真结果非常接近,说明利用EDEM软件对薯土分离机构进行数值模拟是可行的。另外,进行实地试验不仅会耗费大量人力财力,还会受到环境等不可控因素的影响,导致机具研发周期过长,而利用EDEM可以快速准确地判断机具在前期研发过程中存在的结构问题,分析问题并不断优化改进,最终达到提高性能、节约成本及缩短研发周期等目的。

5 结论

1)升运链的倾斜角度控制了筛分工作的时间,为能连续地进行筛分,把剩余的土块从块茎中分离掉,必须合理选择升运链角度。其倾斜角度过大,块茎容易滚落,加大薯块与机具、土块间的摩擦,造成薯块损伤;同时,可能造成薯土后移,在输送链首部形成拥堵,影响收获效率。

2)从模拟效果综合分析可以得出:一定条件下,升运链线速度在2.1m/s、升运链倾斜角度为24°时,甘薯损伤程度最低。数值模拟得到得到结果与试验所得基本一致,表明了利用EDEM进行数值模拟的正确性和可行性,为今后甘薯收获机械的发展提供了一种有效的模拟手段。