机收残膜混合物水洗清选装置的研究与试验

李俊虹,罗 昕,胡 斌,王 蒙,姚强强

(石河子大学 机械电气工程学院,新疆 石河子 832000)

0 引言

机械化回收是治理残膜污染的重要途径[1],回收的残膜破损严重、含杂率较高,残膜和棉秆等杂质打结(残膜与棉秆棉核等杂物缠绕在一起称为打结)严重,目前处理机收残膜的方式主要是填埋法和焚烧法,造成土地和环境的二次污染,没有从根本上解决白色污染和资源浪费问题,制约了农业可持续发展[2]。只有将残膜回收并分解进行再生处理和循环利用才是现代农业发展的方向,如用于提炼石油制品,制成其他塑料制品等[3],而如何将残膜从杂质中分离出来是实现再利用需要解决的核心问题。传统的物料分离方法如风选法[4]、振动法[5]、静电法[6]及两相流分离法[7]等难以将残膜混合物分离开,人工分拣清洗方式劳动强度大、工作效率低,都无法大面积推广作业。

针对以上问题,本文利用片状柔性残膜和杆状木质棉秆在水中不同的悬浮特性,根据水洗清选机理提出一种机收残膜混合物水洗清选装置,并设计单因素试验探究了影响残膜分离效果的残膜使用时长、破碎尺寸、水压、喷头角度等因素的显著性,采用Box-Benhken试验法[8]建立了以残膜分离率为响应值的回归模型,通过寻优找到最佳因素组合,为残膜清选机械的进一步研究提供理论依据。

1 水洗清选装置结构及工作原理

利用残膜和棉秆在水流冲击作用下不同的漂浮特性[9-10],设计提出了机收残膜混合物水洗清选装置,主要包括进料口、水位传感器、分离箱、喷头、喷水管、排污管、补水管、水泵、排污阀、循环管道、水箱、收集箱及集杆板,如图1所示。其中,分离箱分为两层,上层尾部设有斜板,右侧壁开有100mm×10mm的孔,两层之间由一个栅板隔开,底部通有带喷头的管道;收集箱包括集膜和集杆两部分,箱底开有栅孔。

进行清选试验时,将分离箱里注满水,给水泵通电,从进料口均匀投入破碎处理后的物料,使其进入水面后是薄薄一层;在喷水管水射流的冲击力作用下,残膜和棉秆在水中的姿态发生变化,残膜多由平铺在水面上变为竖直姿态沉入水中,而棉秆为圆柱形木质结构,浮力较大,依旧处于水面上部,夹杂的泥沙通过栅孔沉到分离箱底部,最后从排污管道排出。残膜和棉秆到达分离箱末端时,由斜板隔开,分别通过侧壁孔和集杆板进入收集箱的不同层,集膜和集秆过程中带出的水通过栅孔进入水箱,并通过循环管道由水泵送至喷水管,实现水的循环。水洗清选装置的主要参数指标如表1所示。

1.进料口 2.水位传感器 3.分离箱 4.喷头 5.喷水管 6.排污管 7.补水管 8.水泵 9.排污阀 10.循环管道 11.水箱 12.收集箱 13.集杆板

项目单位参数整机尺寸(长×宽×高)mm2000×400×500喷水管尺寸(长×直径×厚度)mm1800×30×2水压范围MPa0.15~0.25

2 残膜混合物分离试验设计

2.1 试验材料及主要仪器

本次试验采用的地膜厚度为0.010mm,使用时长分别为3、6、9、12个月和新膜,取残膜回收联合作业机回收后的残膜混合物备用。

主要仪器:111-101-40电子数显卡尺(桂林广陆数字测控股份有限公司),XK3190-A7电子称(上海大川衡器有限公司),5 000ML烧杯、2.2kW离心泵,ZH-100液位双浮球开关。

2.2 试验指标

残膜分离率是衡量试验清选效果的重要指标,即试验后清选出的残膜质量与试验前投入清选装置的物料中的残膜质量的比值,残膜分离率为

(1)

其中,δ为残膜分离率(%);G′为分离出来残膜质量(g);G为试验前投入装置中的残膜质量(g)。

2.3 试验因素

分析清选装置结构和机理及前期探索试验发现,影响清选效果的因素主要有残膜使用时长、物料破碎尺寸、水压和喷头角度。

2.4 水洗分离单因素试验

从机收残膜混合物中随机抽取一定量的物料,破碎处理后,在水洗清选装置中对每个因素分别进行单因素试验,测定残膜的分离率,每组试验重复6次,取6次试验的有效平均值作为试验结果。试验过程中,保持其他因素处于相同条件,探讨各因素对机收残膜混合物水洗清选效果的影响,确定影响清选效果的各因素的显著性。

2.5 水洗分离BBD试验

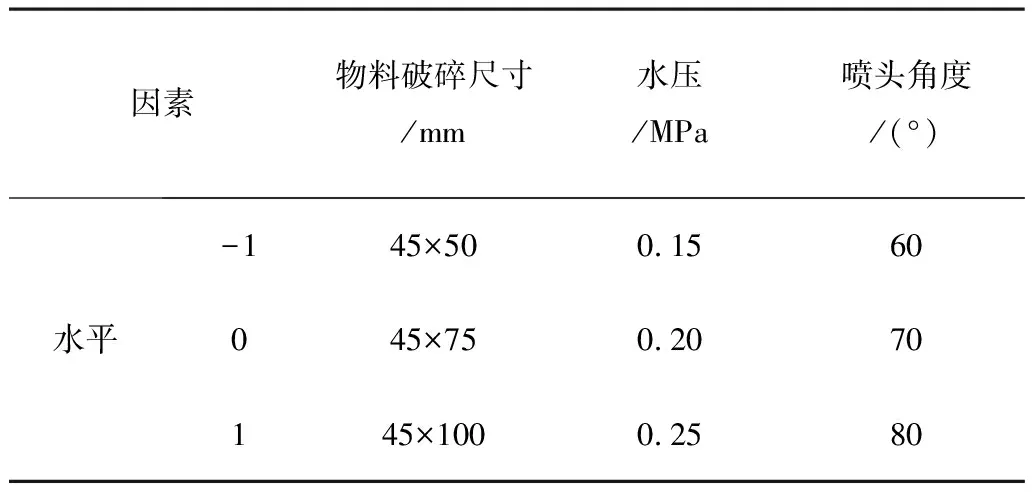

为了探究残膜分离率与显著性因素之间的关系并寻求各因素的最优组合,根据响应面分析法的Box-Behnken试验原理,设计了以残膜分离率为响应值的3因素3水平试验,其因素水平编码如表2所示。采用Design-Expert软件处理试验数据,分析各因素及其交互作用的显著性,建立回归模型,并用其寻优功能找出最佳因素组合。

表2 BBD试验因素水平

3 试验结果与分析

3.1 单因素试验

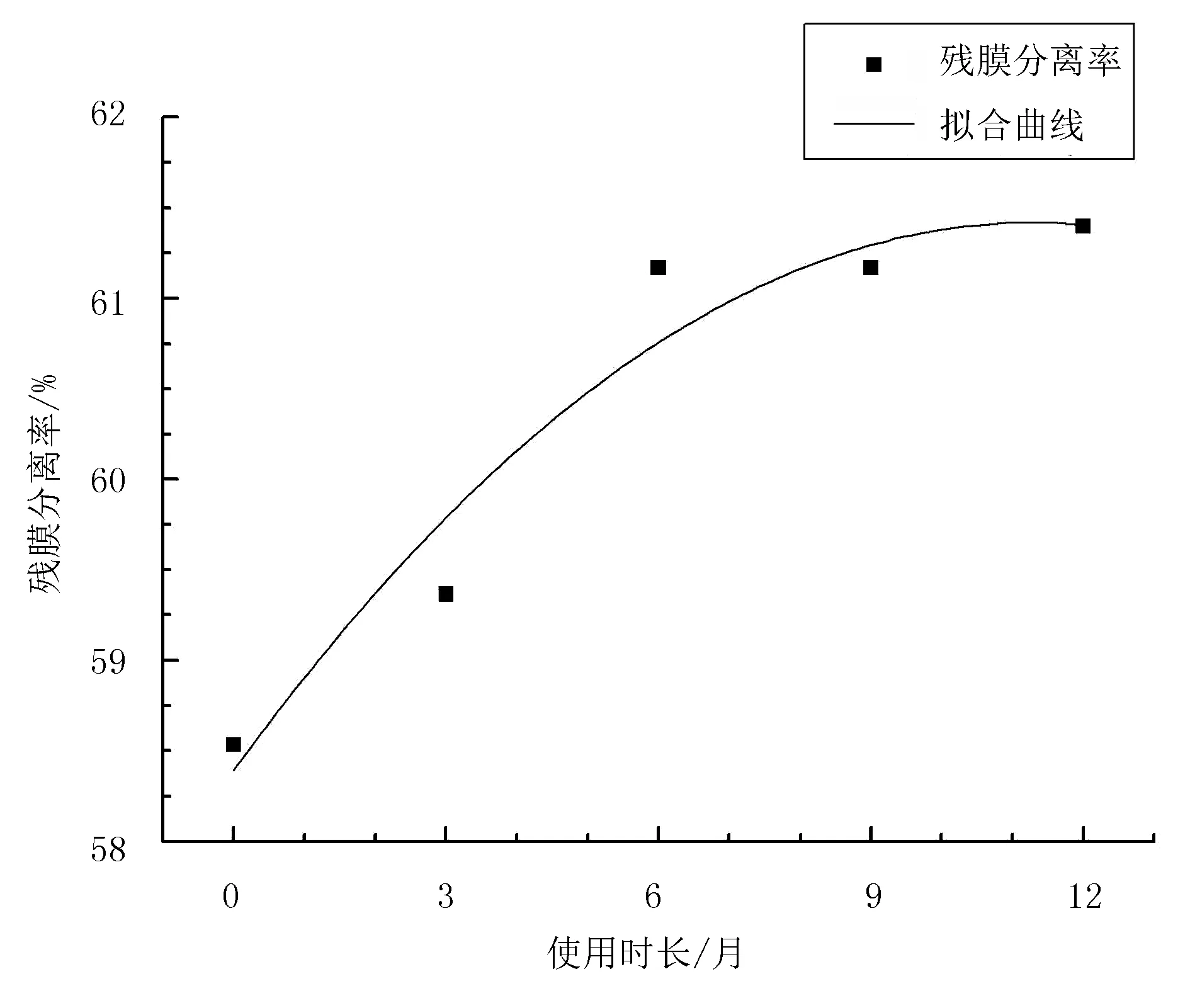

3.1.1 残膜使用时长

物料破碎尺寸为45mm×75mm,水压为0.15MPa,喷头角度为80°,按照残膜不同的使用时长进行分离试验,测定残膜分离率。使用Origin8.0软件对试验数据进行二次多项式回归处理。图2为残膜使用时长与残膜分离率之间的拟合曲线。试验表明:新膜和使用3个月的旧膜较为完整,水流冲击力难以使膜与棉秆产生明显分层,分离率相对较低;使用时间超过6个月,残膜和棉秆在冲击力的作用下分层效果没有明显区别,残膜分离率趋于水平。

图2 残膜使用时长与残膜分离率关系曲线

对试验数据进行方差分析表明:残膜使用时长对分离率影响不显著,即残膜使用时长是影响残膜分离效果的不显著因素。

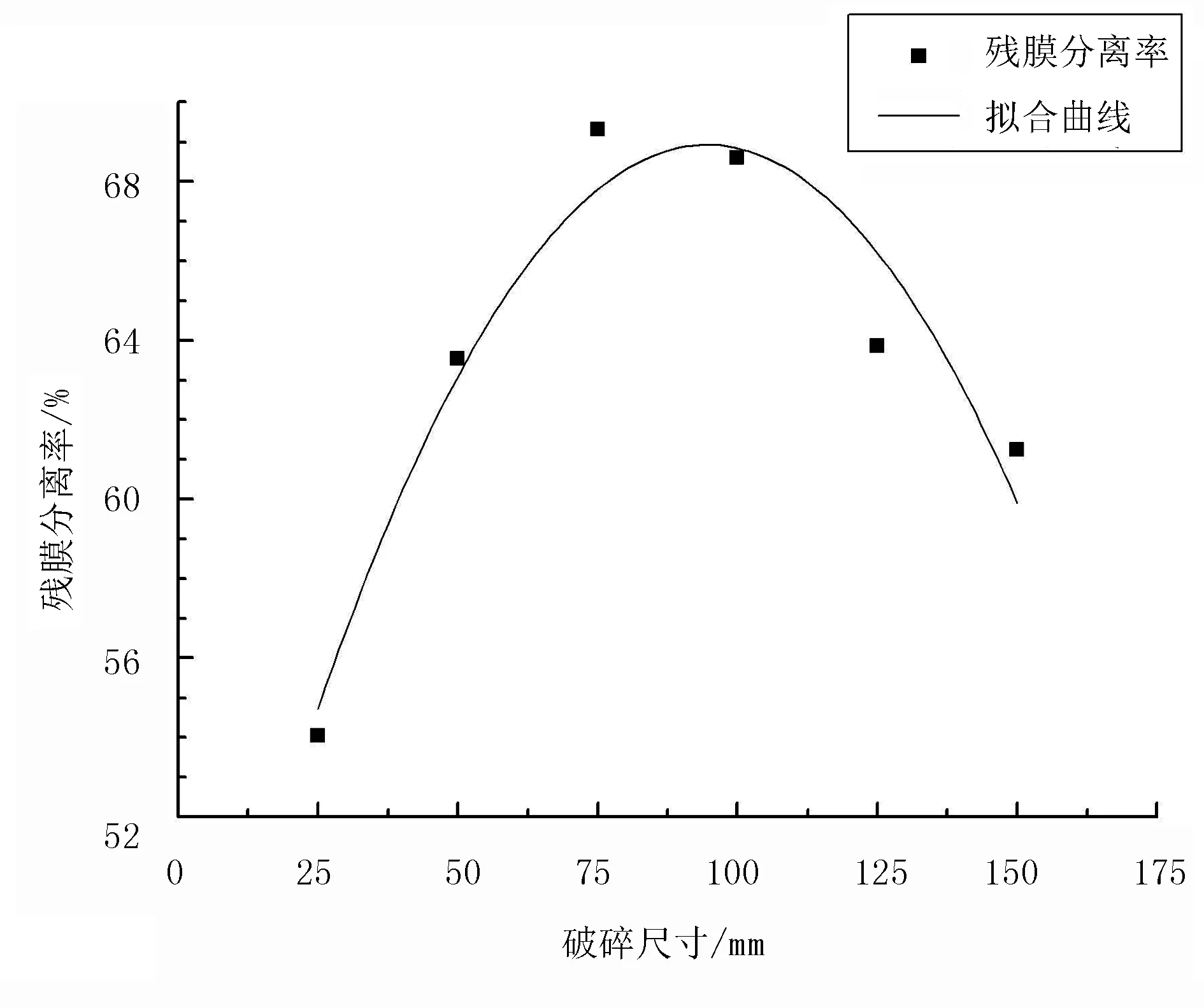

3.1.2 物料破碎尺寸

残膜使用时长为9个月,水压为0.15MPa,喷头角度为80°,固定残膜宽度为45mm,对破碎长度不同的物料进行分离试验,测定残膜分离率。使用Origin8.0软件对试验数据进行二次多项式回归处理。图3为物料破碎尺寸与残膜分离率之间的拟合曲线。试验表明:当破碎长度小于50mm时,由于残膜过小,在水流冲击力作用下,难以改变残膜姿态并在水中保持足够的时间,残膜分离率较低;当破碎长度大于125mm时,与棉秆缠绕严重,残膜分离率明显下降。

对试验数据进行方差分析表明物料破碎尺寸对分离率影响显著,即物料破碎尺寸是影响残膜分离效果的显著因素。

3.1.3 水压

残膜使用时长为9个月,物料破碎尺寸为45mm×75mm,喷头角度为80°,对不同的水压进行分离试验,测定残膜分离率。使用Origin8.0软件对试验数据进行二次多项式回归处理。图4为水压与残膜分离率之间的曲线。试验表明:残膜分离效果随着水压的增大而增大,当水压达到一定值时,分离效果急剧下降。

图3 物料破碎尺寸与残膜分离率的关系曲线

图4 水压与残膜分离率的关系曲线

对试验数据进行方差分析表明:水压对分离率影响显著,即物料破碎尺寸是影响残膜分离效果的显著因素。

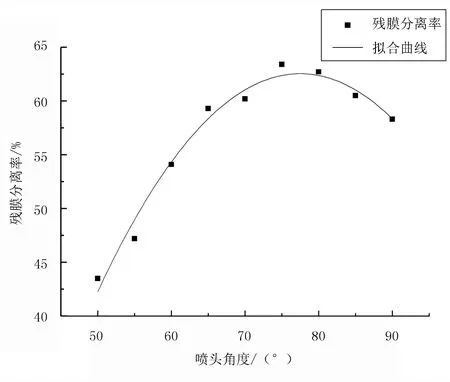

3.1.4 喷头角度

残膜使用时长为9个月,物料破碎尺寸为45mm×75mm,水压为0.15MPa,对不同的喷头角度进行分离试验,测定残膜分离率。使用Origin8.0软件对试验数据进行二次多项式回归处理。图5为喷头角度与残膜分离率之间的曲线。试验表明:随着喷头角度的增大,分离率增加,当喷头角度大于80°时,分离率呈下降趋势。

对试验数据进行方差分析表明:喷头角度对分离率影响显著,即物料破碎尺寸是影响残膜分离效果的显著因素。

图5 喷头角度与残膜分离率的关系曲线

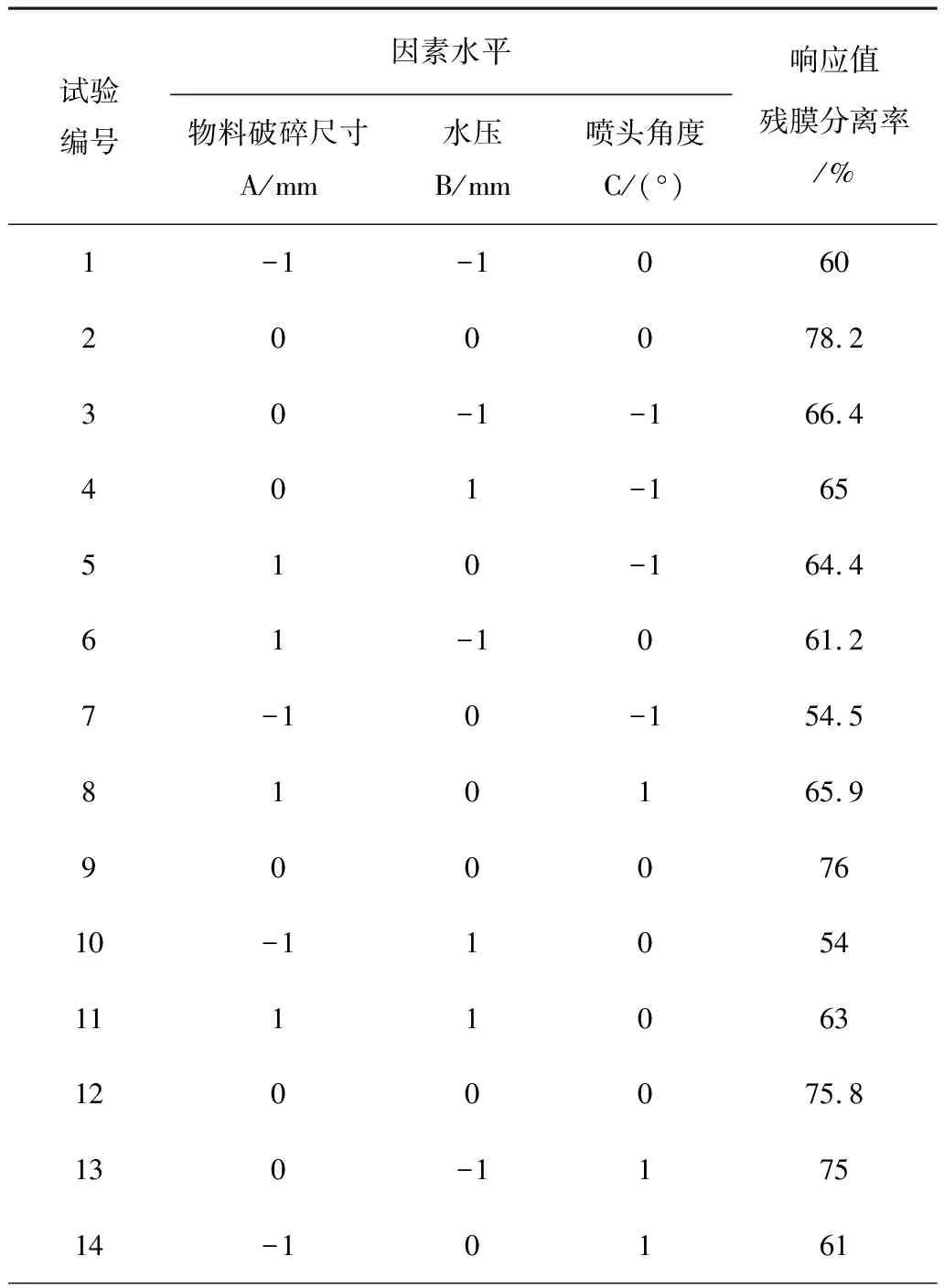

3.2 残膜水洗分离的响应面分析

为了探究显著性因素与残膜分离率之间的关系,采用响应面分析法建立模型,以物料破碎尺寸、水压、喷头角度为自变量,以残膜分离率为响应值,分别用A、B、C、Y表示,用 Design-Expert软件进行试验方案设计,并根据试验方案进行试验,计算并记录所得分离率的数值,试验方案及结果如表3所示。

表3 试验方案及结果

Table 3 Test design and results

试验编号因素水平物料破碎尺寸A/mm水压B/mm喷头角度C/(°)响应值残膜分离率/%1-1-1060200078.230-1-166.4401-165510-164.461-1061.27-10-154.5810165.990007610-1105411110631200075.8130-117514-10161

续表3

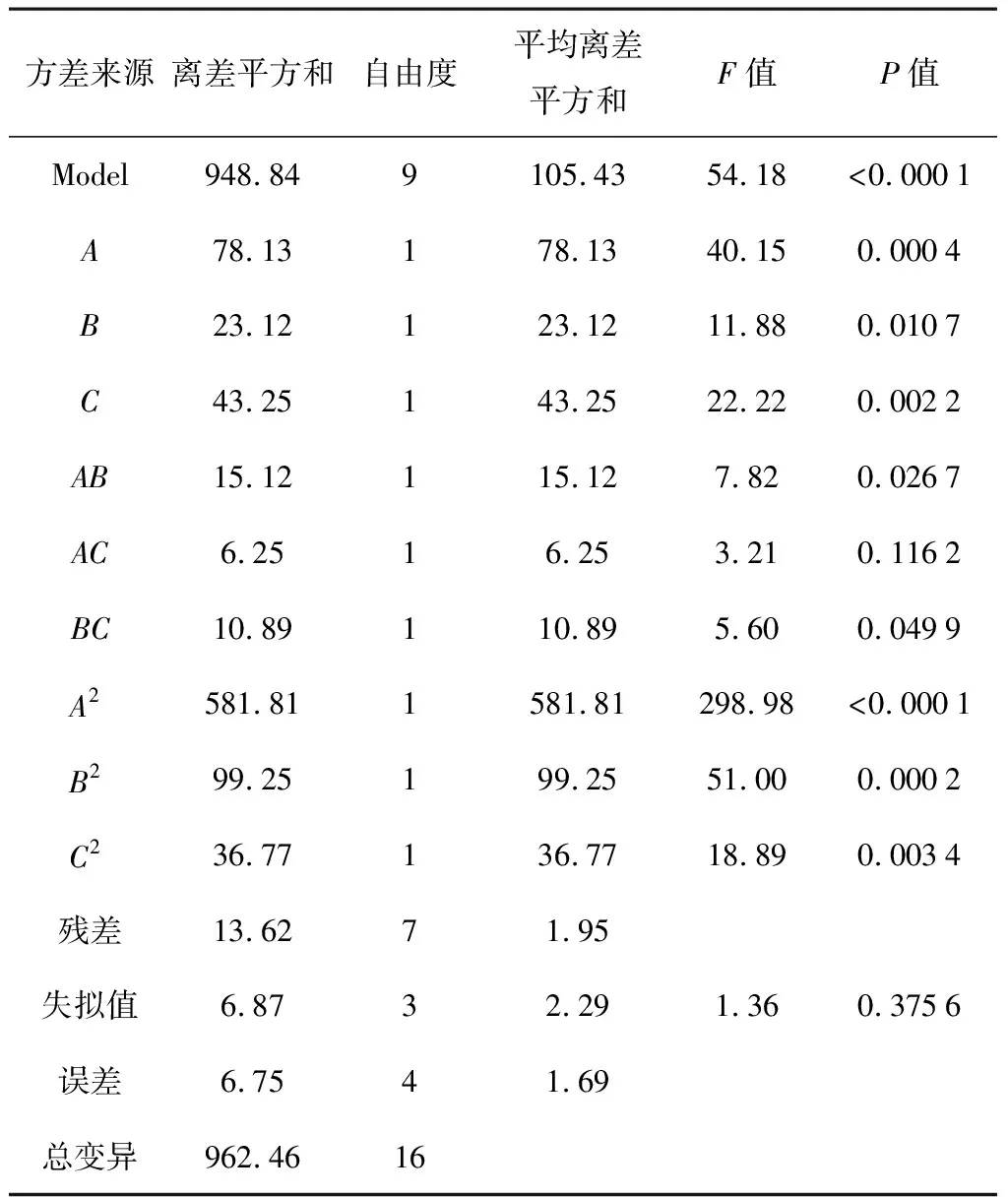

3.2.1 残膜分离率模型的建立及显著性检验

使用Design-Expert软件对表3中的数据进行回归拟合和方差分析,可得残膜分离率Y与物料破碎尺寸A、水压B、喷头角度C之间的编码制的回归方程为

Y=76.16+3.13A-1.70B+2.32C+1.95AB-1.25AC-1.65BC-11.76A2-4.86B2-2.95C2

(2)

方差分析结果如表4所示。

表4 残膜分离率的方差分析表

A、B、C分别表示物料破碎尺寸、水压和喷头角,AB、AC、BC为两两交叉项;p<0.0001为极显著,p<0.05为显著,p>0.1为不显著。

由表4各P值可知:3个显著性因素中,物料破碎尺寸影响强度最大,喷头角度次之,水压最弱;另外,AB、BC及A2、B2、C2均显著,说明残膜分离率Y与3个因素之间有交互作用。由表4各F值可知:在显著性水平α=0.05的条件下,模型的显著性检验F=54.18,由F分布临界表查出F(9,7)=3.68,模型回归方程达到了高度显著。另外,失拟性检验F=1.36 3.2.2 最优参数的确定 残膜分离率是检验水洗残膜分离装置效果的重要指标,在试验范围内,分离率越大效果越佳。用Design -Expert对试验结果进行优化,当物料破碎尺寸为45mm×75.25mm、水压为0.19MPa、喷头角度为74.39°时,残膜分离率Y值达到最大,为77.008 2%,此时为模型3个因素的最优条件。 3.2.3 最优参数试验验证 按照所得的最优条件进行试验以验证最优参数的可行性,试验进行6次,单次残膜分离率按式(1)计算,最终残膜分离率取6次试验的平均值,所得结果为75.8%,与优化结果的相对误差为1.7%,验证了最优参数的正确性以及模型的可行性。 1)为了解决残膜混合物分离问题,提出了一种水洗清选方案,对清选装置机理进行了分析,并进行了简单试验加以探究,确定了清选方案的可行性。 2)借助origin8.0软件通过单因素试验探究了影响分离效果因素的显著性,物料破碎尺寸、水压和喷头角度为显著因素,残膜使用时长为不显著因素。 3)借助Design-Expert软件对3个显著因素进行了响应面分析,并通过对响应值残膜分离率进行寻优,得到残膜的最佳分离条件为:物料破碎尺寸45mm×75.25 mm,水压0.19MPa,喷头角度74.39°。4 结论