纤维混凝土−U型钢支架巷道组合支护结构研究

苏 毅,李 婷,周明敏,黄东升,周爱萍

纤维混凝土−U型钢支架巷道组合支护结构研究

苏 毅,李 婷,周明敏,黄东升,周爱萍

(南京林业大学 土木工程学院,江苏 南京 210037)

以岱河某煤矿巷道为背景,提出利用聚丙烯纤维增强混凝土变形能力,与U型钢支架结合,并对一种新的巷道组合支护结构,进行纤维混凝土的性能进行对比试验研究,选出了优化的配合比。将试验得到的关键参数输入有限元模型,对用于巷道支护的U型钢支架进行了有无纤维混凝土约束的工况下对比分析。结果表明,相比于单独设置的U型钢支架,组合支护结构的承载力约提高3.1倍。此外,组合支护结构的极限荷载约为承载力的1.4倍,表明纤维混凝土的高变形能力明显提高了支护结构的安全度。现场监测表明,巷道围岩来压后组合支护结构的应变变化与数值分析结果一致,60 d后应变变化减缓,结构重新达到平衡。分析和监测结果表明这种组合支护结构可靠,支护效果显著。

纤维混凝土;U型支架;力学性能;巷道支护;巷道结构监测

0 引 言

随矿井深度不断加大,软岩巷道支护方式越发受到重视,研究高效而经济的软岩巷道支护方法,是目前矿井生产急需解决的问题[1-5]。因机具和经济条件限制,目前应用最广泛的锚喷支护与锚网喷支护在地质条件恶劣的软岩巷道中使用受限[3-5]。

U型钢可缩性金属支架在软岩巷道中能够有效控制并适应围岩变形[6-8]。但由于金属支架刚度小,围岩来压时金属支架易失稳。所以,金属支架的收缩率通常不足以使其在软岩巷道中得到有效应 用[10]。连接件的强度较低、连接方式不科学、支架与围岩相互作用差等导致U型钢支架结构失 稳[11-12]。目前改善U型钢支架受力情况主要通过填充混凝土和结构补偿二种措施[13-16]。采用U型支架−锚索补偿性支护在工程实践中取得了显著效果,但填充普通混凝土后整体支架稳定性仍然较差[13]。采用纤维混凝土喷射施工配合锚杆和锚索组成的联合支护体系在高应力、大变形、流变软岩锚杆支护存在着难度大且变形得不到有效控制的问题。此时使用纤维混凝土效果不显著,多种耦合支护施工较为困难:高应力破碎软岩巷道中,随掘随冒,锚网支护无法实施[17-19]。

将支架和纤维混凝土组合到一起,纤维混凝土的约束作用可防止U型钢支架因过早失稳而丧失承载能力,从而使U型钢支架得以充分利用。通过喷射施工,纤维混凝土包裹了预先安装的U型钢支架,可形成组合受力结构共同承担围岩压力。此外,纤维增强的混凝土具有良好的变形性能,组合支护结构在弹塑性受力阶段,可生成具有良好转动能力的塑性铰,从而充分进行内力重分布,使其它受力部位承受更大的围岩压力。

本文以岱河煤矿某采区运输石门巷道为背景,通过喷射纤维混凝土的力学性能试验结果优化选择更优的纤维含量及配合比。将试验得到的混凝土关键参数作为数值模拟的重要参数,建立新型支护结构的数值模型,分析其受力情况并指导实际工程的现场监测布置方案。最后通过现场监测验证数值分析结果的正确性,并监测巷道修护效果。

1 巷道概况

岱河煤矿某采区运输石门巷道长约85 m,底标高为−435 m。该巷道为高应力软岩巷道,项目初期是由锚杆和锚网喷支撑,后期出现顶板的锚杆失效、支护混凝土脱落以及两帮片帮塌陷的现象,如图1所示。采用原支护方式无法从根本上解决问题。巷道前期因软岩巷道来压受损,已临时采用U型钢支架进行加固,拟通过喷射施工,快速形成新型组合巷道支护结构。喷射纤维混凝土层是在修整巷道断面并架设U型钢支架后5个月进行的。此时部分U型钢支架已让压完成,喷射混凝土施工前拆除了变形较大的钢支架,并替换为新的U型钢支架。

图1 巷道变形及破坏示意图

2 喷射纤维混凝土性能试验

聚丙烯纤维的高强度、高弹性以及较强的变形能力使其在加入普通混凝土之后,不但提高了混凝土的强度,而且使得混凝土在延性上出现较大程度的提升。且在混凝土开裂后,细密的聚丙烯纤维连接于裂缝两侧的混凝土上,限制裂缝发展,并在变形发展后裂缝两侧形成混凝土界面咬合,使混凝土在较大变形下仍能承受较大荷载。

本工程采用的聚丙烯纤维长19±1 mm,其物理性能指标见表1。

2.1 试验方法

为比较聚丙烯纤维掺合量对喷射纤维混凝土轴心抗压强度、劈裂抗拉强度、弹性模量的影响,进行5组力学性能对比试验。各组喷射纤维混凝土的聚丙烯纤维含量分别为0,00.9,1.0,1.2和1.4 kg/m3,试件具体配合比见表2。选取碳酸盐做喷射纤维混凝土的速凝剂,初凝时间为3 min,终凝时间为9 min。

表1 聚丙烯纤维的物理性能指标

表2 喷射纤维混凝土试块配合比

为了使室内试验结果与实际工况相近,先制作尺寸为450 mm×450 mm×300 mm的纤维混凝土试件,养护28 d后钻孔取芯。抗压试验采用尺寸为Φ100×100 mm的试件,劈裂抗拉试验以及弹性模量试验采用尺寸为Φ100×50 mm的试件。

2.2 试验结果与分析

5组喷射纤维混凝土的力学性能参数如表3 所示。

表3 喷射纤维混凝土的力学性能参数

2.2.1 抗压强度

喷射纤维混凝土中聚丙烯纤维含量在0~0.9 kg/m3时,抗压强度基本不变;当纤维含量为0.9~1.4 kg/m3时,纤维含量越高,喷射纤维混凝土能够承受的压应力越低。且素混凝土的抗压强度是喷射纤维含量为1.4 kg/m3的纤维混凝土的1.1倍。

这主要是由纤维的界面效应造成的。纤维的疏水性使其与基材界面的水灰比变大,故与素混凝土相比其抗压强度降低。但实验现象表明,由于混凝土中的纤维起到了连接裂缝、限制裂缝发展的作用,试件在达到抗压强度后,表面出现众多裂纹但混凝土不剥落。试验结果显示,其承载力缓慢降低,表明纤维增强了混凝土的延性性能。

2.2.2 劈裂抗拉强度

从表3纤维含量与混凝土劈裂抗拉强度的数据可以看出,劈裂抗拉强度随着聚丙烯纤维含量的增加有所提高。纤维含量为1.2 kg/m3时,其抗拉强度为3.38 MPa,是素混凝土的1.16倍。此外,试验加载至表面出现裂纹时,立刻卸载,出现裂纹宽度变小的现象,表明纤维对混凝土延性具有增强作用。

2.2.3 静态弹性模量

从表3纤维含量与混凝土弹性模量的数据可以看出,试验采用的喷射纤维混凝土的弹性模量最小为26300 MPa,最大为26900 MPa,即纤维含量影响很小。

基于上述试验结果,本工程选用聚丙烯纤维掺合量1.2 kg/m3的喷射纤维混凝土,其配比为:水 泥:水:石子:砂:速凝剂=1:0.45:1.2:1.2:1.2:0.03。

3 U型钢支架承载能力分析

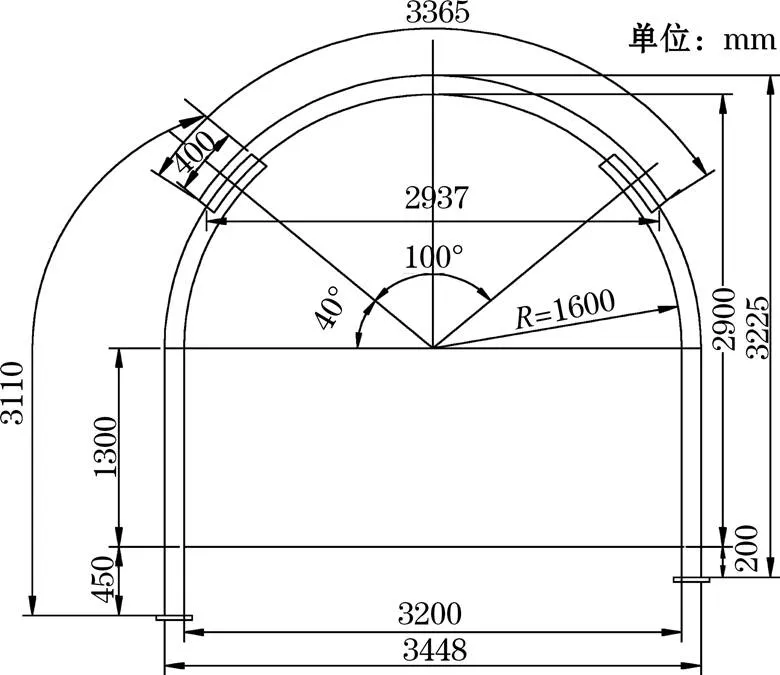

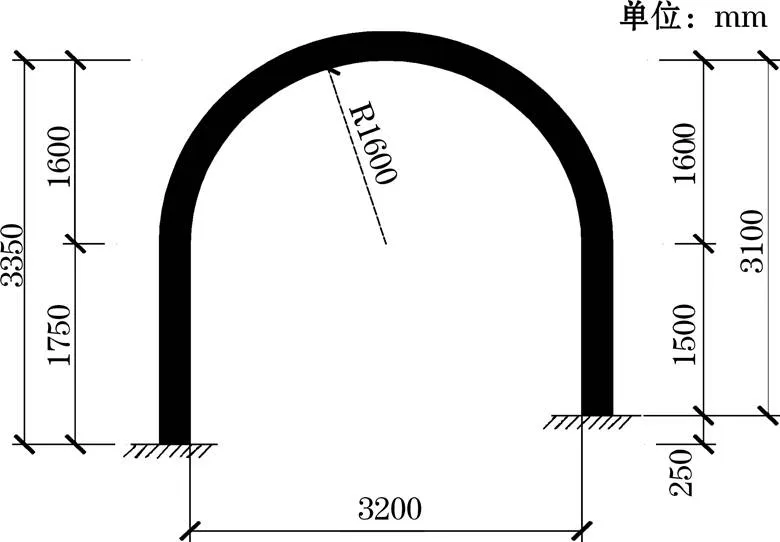

U型钢支架选用20 Mnk,根据金属支架几何尺寸、选用钢材的物理参数及工程实际荷载情况建立有限元模型。U型钢支架由2段侧直柱腿以及拱形顶部组成,每段之间使用钢卡搭接,各段尺寸见图2。新修巷道石门断面尺寸见图3。

图2 U型金属支架尺寸

3.1 有限元模型建立

实际支护工程中,U型钢支架在围岩压力作用下主要发生屈曲破坏[20-21]。建模时采用如下假定:

图3巷道断面尺寸

(1)不考虑摩擦力;

(2)假定支架底部为固支;

(3)不考虑支架平面外失稳;

(4)假定所受力垂直于结构;

(5)假定所受力均匀分布。

半圆拱形支架模型的边界条件为在拱铰处施加全约束,采用C3D8R单元。在结构外侧施加垂直于U型支架的单位线荷载,进行非线性特征值屈服分析。

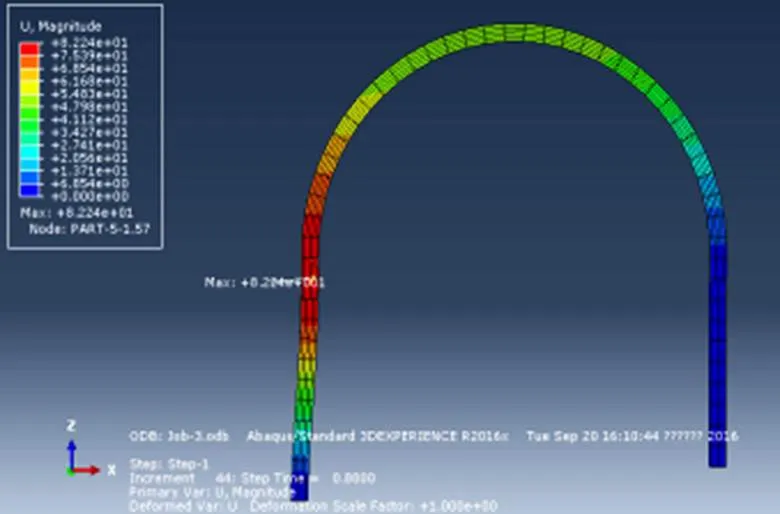

3.2 计算结果分析

围岩压力下,U型钢支架由于弯曲破坏而失稳,支架失稳破坏时的变形情况见图4。U型钢支架破坏点出现在柱腿的上部1.45 m处。图5是U型钢支架局部应力云图。由图5可知,U型钢支架拱顶处应力较小,未出现屈服。支架底部支座及柱腿上部均发生屈服。但U型钢支架柱腿的上面部分,也就是变形最大的点,钢材出现失稳现象,即薄弱截面。U型钢支架因此处薄弱截面而失稳破坏。

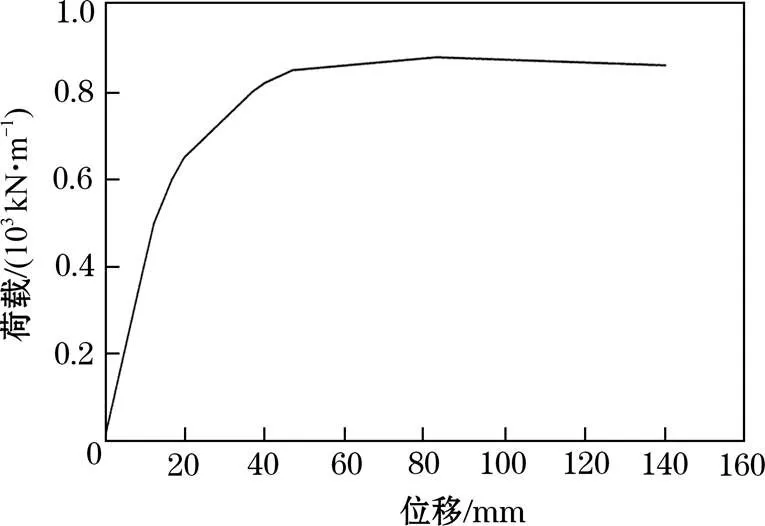

薄弱截面位移−荷载关系曲线见图6。从有限元分析结果可知,受力为88 kN/m时,支架变形最大为82.8 mm,后曲线逐渐平缓。表明U型钢支架在荷载为88 kN/m时发生屈服。

图4 U型支架变形云图

图5 U型支架局部应力云图

图6 最大变形处位移与荷载关系

4 钢支架—纤维混凝土组合支护承载能力分析

为保证混凝土在巷道发生大变形后依然发挥作用,巷道布置U型钢支架间距为800 mm,在U型钢支架周围喷射224 mm厚的纤维混凝土层,使U型钢和纤维混凝土共同参加工作,取800 mm宽为计算单元宽度,组合结构截面形式见图7。U型钢支架与纤维混凝土的力学参数见表4,这些力学参数由试验得出。锚杆采用螺纹钢筋,半径18 mm,长2 000 mm,间距800 mm×800 mm。支护结构分析不考虑锚杆的加强作用。

图7 U型金属-纤维混凝土组合结构截面示意

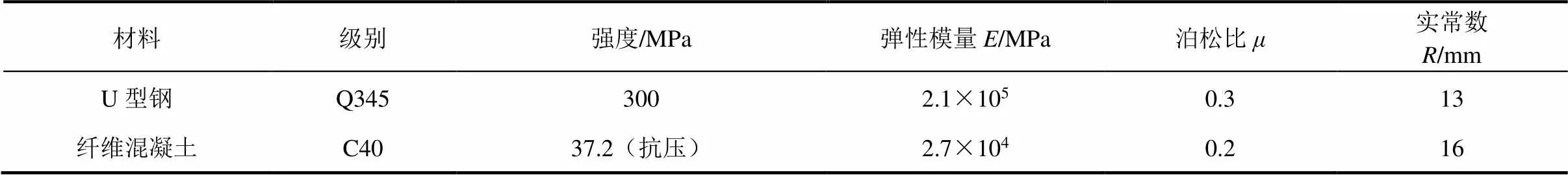

表4 Abaqus模型中钢骨混凝土参数

4.1 有限元模型建立

建模时,混凝土采用C3D8R单元,U型钢支架采用C4R单元。建模时采用如下假定:

(1)假定U型钢支架与纤维混凝土之间紧密连接,无相对滑移;

(2)组合结构底部为固支;

(3)不考虑支架平面外失稳;

(4)假定所受力垂直于结构;

(5)假定所受力均匀分布。

考虑到计算方便,本文取给定巷道断面的1/2进行实体建模。垂直于支架的单位面荷载为1 MPa。

4.2 计算结果分析

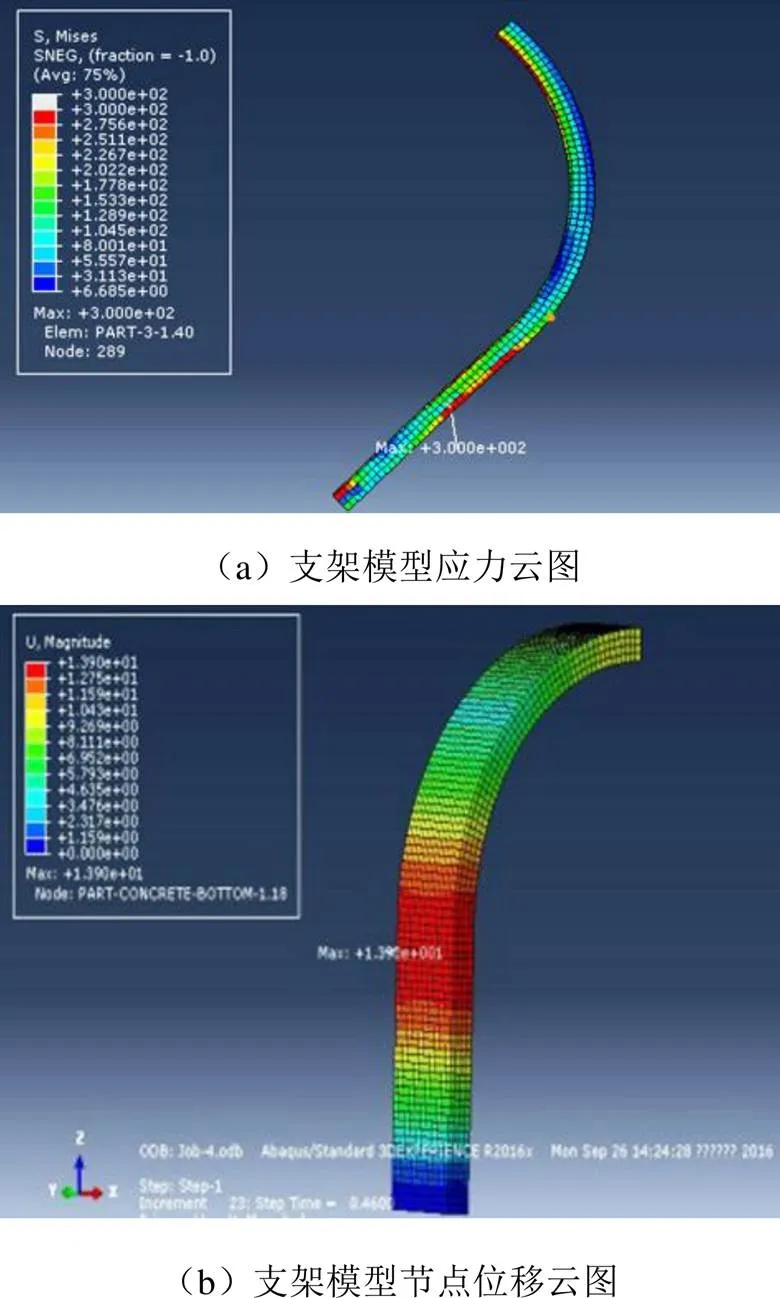

图8是U型钢−纤维混凝土组合结构模型变形云图。当围岩荷载增至0.46 MPa时,组合结构金属支架支座处及墙腿上部发生失稳现象。此时两帮直墙腿上部位移较大,最大达到13.9 mm。

在均匀围压作用下,组合结构的拱形顶部将外部施加的压力分散开来。而墙腿处的抗弯强度决定了组合结构在受力情况下能否保持稳定,所以墙腿处受力最大。当围压达到0.64 MPa时,拱顶喷射纤维混凝土应力为24.9 MPa,墙腿距底部支座1.508 m处,喷射纤维混凝土应力值为37.2 MPa,约为拱顶处喷射纤维混凝土压应力的1.4倍。喷射纤维混凝土的应力云图如图9所示。此时,支护结构的2个底部支座和拱顶均已形成塑性铰,可认为0.64 MPa为极限荷载。

图8支架模型变形云图

分别提取喷射纤维混凝土最大应力点节点和U型钢最大应力点节点的荷载−应力数据,得到喷射纤维混凝土与U型钢的应力荷载关系如图10所示。

试验加载初期,喷射纤维混凝土与U型钢的应力应变都为线性关系,属于弹性状态。加载至0.18 MPa时,喷射纤维混凝土进入塑性状态,继续加载,喷射纤维混凝土的塑性应变增速加快。围压为0.46 MPa时,U型钢支架支座处应力达480 MPa,此时U型钢支架进入屈服。继续加载,U型钢支架的应力不变。且此时,喷射纤维混凝土的压应力是37.2 MPa,与混凝土的抗压强度相等。即当组合支架承受0.46 MPa围压时,墙腿上部分的混凝土发生破坏,同一点的金属支架亦屈服,故此时为承载能力极限状态。将模型的极限荷载转换为作用在U型支架上的线荷载,故支护结构承载力为368 kN/m。

图10 模型墙腿根部的应力−荷载曲线

5 现场监测

为验证U型钢支架−纤维混凝土组合支护结构在软岩巷道应用中的可行性,实施了为期1 a的现场监测。根据数值分析结果,选取受力较大的拱顶和墙腿处作为测量点进行观测,图11是具体的测点布置情况。

巷道应变变化如图12所示,第28 d,因巷道围岩来压,测点的应变出现突变,占总应变的3/5。拱顶处测点2的应变变化小于墙腿处测点1和测点4的应变变化,也就是说,最大位移发生在支架墙腿处,实地测量数据与计算结果一致。测点的应变变化均未超过150 με,且在60 d之后应变变化逐渐减缓,说明了在围岩来压后,通过内力重分布,U型钢支架−纤维混凝土巷道组合支护结构再次处于稳定状态。

修护1 a之后,巷道基本完好,各测点无开裂,无脱落。可见,采用喷射纤维混凝土与U型钢支架组合形成巷道支护结构的支护效果显著,不仅喷射纤维混凝土无破裂情况发生,而且组合结构较高的抗压强度使得巷道断面的变形情况得以控制,支护结构可靠。

图11 测点布置

图12 测点应变−时间曲线

6 结 论

(1)纤维增强了混凝土的变形能力,塑性铰的充分发展引起内力重分布不断发生,提高了巷道组合支护结构在塑性下的延性性能。经计算分析可知,组合支护结构在纤维混凝土卓越的塑性变形下能够受荷0.46 MPa,而极限荷载达0.64 MPa,使结构留有较大的安全度。

(2)喷射纤维混凝土在支架中能够承受部分围岩荷载,减小支架的最大位移,防止U型钢支架由于失稳发生破坏。

(3)在均匀围压下,混凝土在墙腿的上部分达到最大变形,U型支架同样如此,因此墙腿的上部分在组合支护结构中属于薄弱区。

(4)当组合支护结构墙腿中部内侧混凝土应力为0.46 MPa时,U型钢支架刚好屈服,该状态可定义为承载能力极限状态,由于喷射纤维混凝土的延性,组合支护结构仍然可以作为支撑结构使用,直到拱顶屈服,此时结构极限荷载为0.64 MPa。

(5)现场监测表明,60 d以后组合支护结构应变变化减缓,表明通过内力重分布后,结构重新达到平衡。可见,该支护结构可靠,不仅喷射纤维混凝土完好无破裂,而且支护结构有足够的抗压能力,控制了巷道断面的变形范围。

[1] 康红普,王金华,林 健.煤矿巷道支护技术的研究与应用[J].煤炭学报,2010,35(11):1809-1814.

[2] 武 涛.大断面软岩斜井支护支架选型优化研究[J].煤炭科学技术,2015,43(12):18-22.

[3] 余伟健,王卫军,黄文忠,等.高应力软岩巷道变形与破坏机制及返修控制技术[J].煤炭学报,2014,39(4):614-623.

[4] 马海曜,梅玉春,李为腾,等.软岩巷道钢管混凝土拱架支护关键问题分析[J].矿业研究与开发,2018,38(12):46-50.

[5] 张延伟.沿断层破碎煤岩巷道支护体系优化研究[J].煤炭科学技术,2016,44(9):72-76.

[6] 王 琦,王德超,李为腾,等.U型约束混凝土拱架力学性能及变形破坏机制试验[J].煤炭学报,2015,40(5):1021-1029.

[7] 王 丽,房 凯,赵同彬.U型钢可缩性支架缩动特性研究[J].煤炭工程,2016,48(5):109-112.

[8] 侯公羽,李晶晶,杨 悦,等.围岩弹塑性变形条件下锚杆、喷混凝土和U型钢的支护效果研究[J].岩土力学,2014,35(5):1357-1366.

[9] 周 建,张朋朋,经来旺,等.内撑式可缩性U型钢支架在巷道支护中的应用[J].煤矿安全,2018, 49(1):157-159.

[10] 谢文兵,荆升国,王 涛,等.U型钢支架结构稳定性及其控制技术[J].岩石力学与工程学报,2010,29( S2):3743-3748.

[11] 秦忠诚,秦琼杰,陈文龙,等.深井高地应力让压支护技术及应用[J].矿业研究与开发,2017,37(3):93-97.

[12] 朱振平.大采高大断面碎裂煤巷围岩稳定性控制对策研究[J].矿业研究与开发,2018,38(11):46-50.

[13] 侯晓兵.基于3DEC 的深埋软岩煤巷U型钢支架−锚网索耦合支护[J].煤矿安全, 2018, 49(7):134-137.

[14] 毕远志,孔一凡,蔡东红,等.高韧性纤维混凝土在深部软岩巷道支护中的应用[J].煤炭学报, 2010,35(12):1969-1974.

[15] 杨锡祥,韩 悦,刘 宁,等.软岩巷道锚网喷支护技术研究[J].矿业研究与开发,2018,38(6):11-15.

[16] 赵万里,杨战标.深部软岩巷道强力锚注支护技术研究[J].煤炭科学技术,2018,46(12):92-97.

[17] 张少波,吴建生,魏 群,等.煤矿薄喷技术的理论与实践[J].煤炭科学技术,2017,45(4):1-7.

[18] 徐 进,姚直书,李振宇,等.喷射钢纤维混凝土衬砌结构模型试验[J].煤矿安全,2017,48(6):56-59.

[19] 王卫军,彭 刚,黄 俊.高应力极软破碎岩层巷道高强度耦合支护技术研究[J].煤炭学报, 2011,36(2):223-228.

[20] 周明敏.纤维混凝土−钢组合支架在软岩巷道支护中的研究与应用[D].南京:南京航空航天大学,2009

[21] 王 辉,肖青林.软岩巷道修护技术[J].中国新技术新产品,2011, 2(29):138.

(2019-03-31)

苏 毅(1977—),男,湖南湘乡人,副教授,博士,主要从事建筑结构抗震与减振,现代木结构方向研究,Email: suyi@njfu.edu.cn。