高精度机床换刀系统故障研究

卢 龙

(中国航发西安动力控制科技有限公司,陕西西安 710077)

0 引言

高速高精度机床由国外引进,配备海德汉Millplus 数控系统。机床为五轴五联动高速高精度机床,擅长加工空间复杂壳体类零件,需要强大的工艺技术以及庞大的刀具系统支持。1 次零件装夹,利用其强大的换刀系统可以连续自动、高速高精度的完成铣、钻、镗、扩、铰、攻丝以及拉削等多工序的加工。

由于复杂的机械加工特性,要求机床换刀系统频繁工作,且由于在加工过程中的大吃刀量,以及由于人为因素引起的刀具零件撞击等原因,造成换刀系统损坏,机床功能精度丧失,直至机床停机,严重影响设备利用率。通过对机床换刀系统的换刀流程进行分解,分析机械结构,掌握其工作原理,解决换刀故障。

1 换刀系统理论研究

1.1 换刀系统概述

此类型高速高精度机床具有独特的空间曲面加工能力,具备五轴五联动、立卧转换、电主轴单元。换刀系统由拉刀机构和盘式刀库组成。拉刀机构采用液压油缸作为推力元件,预紧弹簧作为拉力元件。盘式刀库与常见的刀库形式一样,具有相同的结构功能。

换刀系统的拉刀机构特点是具备预紧功能,拉紧力稳定,材料性能稳定,安全性高,尺寸紧凑便于安装。但是由于机床换刀动作频次高,整个换刀系统都要承受长时间、高频率的屈服力,容易诱发材质性疲劳。机床有效利用期过后,换刀系统容易发生故障,影响机床的使用效率。拉刀机构如图1 所示。

1.2 换刀系统研究

高速高精度机床换刀系统由拉刀机构和盘式刀库组成,两部分互相配合共同完成一次换刀动作。拉刀机构是主轴用于拉紧和放松刀具的一种机械装置,主要由拉杆、拉爪、拉力弹簧以及液压油缸组成。拉杆的作用是整个拉刀机构的载体,起固定作用;拉爪主要是拉紧刀具上的拉钉,从而拉紧整个刀具;拉力弹簧在液压油缸作用下受力变形,从而在拉杆上产生位移,蓄积能量用于拉紧刀具;液压油缸是松刀动力提供者。整个拉刀机构安装与主轴内孔里面,主轴移动到盘式刀库换刀位置进行刀具交换。

2 故障介绍

换刀系统在换刀过程中出现E370 报警,机床在换刀位置停止动作,消除报警后,再次执行换刀程序,时好时坏,机床时常会出现报警现象,不能正常使用。

3 换刀系统修理

3.1 换刀流程概述

图1 拉刀机构

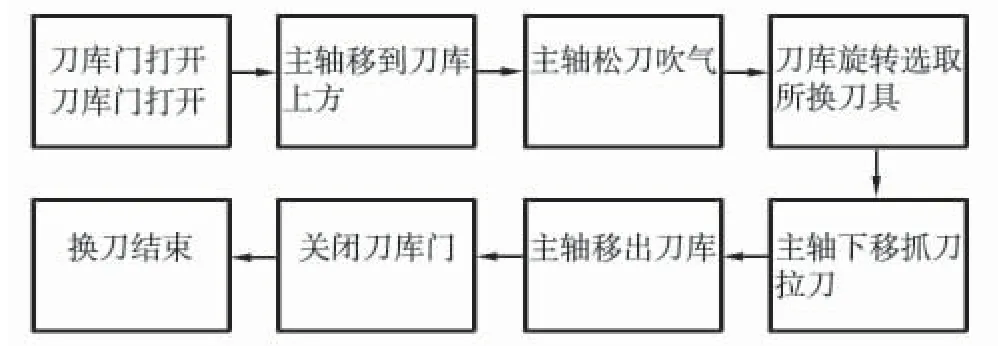

机床换刀动作简介:机床操作系统使用的是海德汉Millplus数控系统,首先由HMI(Human-Machine Interface,人机对话单元)输入换刀指令,例如T1M6 后,执行此指令,刀库门打开,主轴运行到换刀位置,然后主轴下到刀库中取刀,就在此时主轴上端液压油缸推动拉力弹簧,主轴拉爪此时松开,然后主轴抓刀,拉刀油缸缩回,在拉力弹簧作用下主轴拉紧刀具,主轴回到加工位置,刀库门合上,此次换刀结束。换刀流程如图2 所示。

图2 换刀流程

3.2 换刀系统修理

换刀系统由执行元件、控制元件两部分组成。两部分互相配合来完成一次完整的换刀动作。这两方面内容分别如下:

控制元件:包括机床控制面板、伺服驱动、信号采集触点、PLC、I/O、各种电磁阀以及电气元件等。

执行元件:主轴松刀油缸、拉力弹簧、拉杆、拉爪、刀库等。

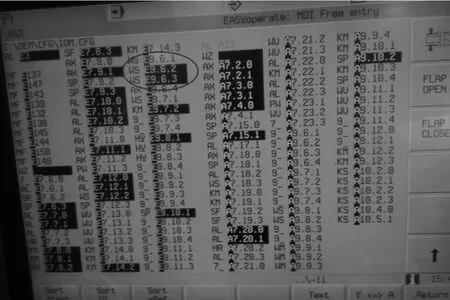

首先从控制元件入手,机床使用海德汉MILLPLUS 数控操作系统,进入I/O 界面,观察主轴拉松刀所对应的I/O 点。主轴松刀油缸上有3 个位置检测开关,C2-03B31、C2-03B51、C2-03B71,通过感应油缸上的感应块,检测油缸运动时所处的位置,把感应到的信号发送到NC,此3 个检测开关依次对应I/O点中的WS:E9.6.1、WS:E9.6.2、WS:E9.6.3,其具体的关系如下:

主轴松刀,信号感应开关C2-03B31 亮,把信号输入NC,在I/O 点中WS:E9.6.1 亮显示;

主轴有刀拉紧,信号感应开关C2-03B51 亮,把信号输入NC,在I/O 点中WS:E9.6.2 亮显示;

主轴无刀拉紧,信号感应开关C2-03B51、C2-03B71 同时亮,把信号输入NC,在I/O 点中WS:E9.6.2 和WS:E9.6.3 同时亮显示。

然后手动进行松刀、有刀拉紧、无刀拉紧3 个动作,发现主轴有刀拉紧后I/O点中WS:E9.6.2 和WS:E9.6.3 同时亮,而主轴松刀、主轴无刀拉紧后I/O 窗口中显示正常。主轴有刀拉紧后信号采集时出现异常,调整主轴上有刀拉紧信号检测开关。调整好之后,尝试手动换刀,然而还会偶尔出现松不开刀,检查I/O点以及上述信号检测开关均显示正常。检查控制松刀油缸的电磁阀、各继电器、PLC、以及各线路,一切正常,所以排除电气方面的原因。

图3 主轴无刀拉紧信号显示

对执行元件检查,由于此类电主轴特有的拉刀机构,其拉爪正下方背紧螺钉上标有松刀距离,可以根据此距离来判断拉刀距离是否正确。松刀拉刀距离测量方法如下:手动松刀后用深度尺测量松刀距离为93.1 mm,然后无刀拉紧再次测量距离为97.6 mm,距离差为4.5 mm,小于正常松拉刀距离差6 mm,且正常松刀距离为93.6 mm,拉刀距离为99.3 mm,同时用OTT拉力检测装置检测拉刀拉力为7 kN,理论值为8 kN,实际拉力值过小。所以拉刀机构上的拉力弹簧可能破碎,这与主轴拉刀后拉不紧,且时有松不开刀的故障现象相吻合。拆卸拉刀机构,必须先把主轴从床身上拆下,然后再分解出拉刀机构,拆下拉刀机构后发现,拉杆上拉力弹簧部分已经碎裂,且上面有许多黑色锈质物,检查主轴锥孔,发现已经生锈,用除锈剂去除锈质,更换新的拉力弹簧,重新安装拉刀机构,装配拉刀机构到主轴,然后重新安装主轴,同时调整主轴几何精度,然后进行主轴松刀、拉刀动作试验,调整松刀距离,拉刀距离到所需距离。调整完成后,进行自动换刀,整个换刀过程正常,故障排除。

4 结束语

通过换刀系统故障的维修,对此类机床的拉刀机构有了深入的理解。此类拉刀机构中的拉力弹簧由于长期不间断受力,发生应力疲劳变形,甚至断裂,造成主轴拉不紧刀。还有就是拉刀机构中由于进冷却液,发生腐蚀、生锈,主轴锥空磨损,与刀柄的配合尺寸发生变化,这些原因最终使主轴拉刀距离发生变化,机床出现换刀故障。此类故障的维修是一项繁杂而又需要细致精神的工作,需要对机械、电气图纸进行分析研究,找出故障点,一步一步进行拆卸、安装、调整,直到满足使用要求为止。