基于模态贡献率分析的某轻客白车身结构改进

陈桂均

(南京依维柯汽车有限公司, 南京 211806)

车身的结构模态频率一定要与其受到的外界激励(包括发动机激励、路面激励、车轮不平衡的动态力、传动系统不平衡的动态力、不等速万向节引起的传动轴2阶激励、排气系统激励,以及其他部件的相对运动产生的动态作用力)的频率分开[1-3]。如果白车身结构刚度不足势必引起车身变形,造成车身振动频率低,在外界激励作用下易发生共振[4]。共振会带来整车NVH问题和疲劳问题[5]。某轻型客车在随机路面下车速在 100~120 km/h范围内时,车身会产生一定程度的共振,乘客感觉很不舒服。本文对其异常振动和噪声产生的原因进行分析,提出解决客车NVH问题的改进措施,并通过实验验证改进措施的有效性。

1 异常振动和噪声原因分析

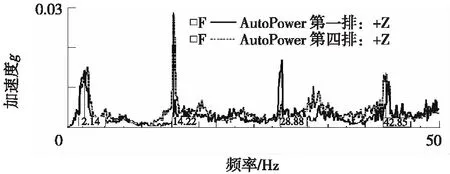

该轻型客车共振时,第一排座椅到第四排座椅底板存在抖动,脚部有发麻的感觉,尤其车速在110 km/h时更为明显。对座椅底板加速度进行了测量,以进行振源识别。图1为车内地板垂向加速度阶次跟踪。

图1 车内地板垂向加速度阶次跟踪

从图1可以看出,主要的激振频率为发动机的0.28阶激励。根据客车的最高挡传动比i5=1、主减速比i0=3.571,通过计算1/(i5i0)=0.28可知,该阶激励为车轮转动的1阶激励[6]。

图2为车速在110 km/h时底板振动频谱图(以第一排和第四排的曲线为例说明)。从图2可以看出,在14.22 Hz时振动能量最大,而车速在110 km/h时对应车轮的滚动频率恰好为14.22 Hz,由此可推知轮胎的1阶固有振动频率为14.22 Hz。所以初步判断,由于车速在110 km/h时轮胎的激励频率与整车状态的1阶自然频率值接近,此时车身产生了共振,从而导致车内出现异常振动和噪声,这表明车身的1阶固有频率在14.22 Hz左右。根据公司类似车型经验,该轻型客车车身1阶频率通常在13~18 Hz,图2中的2.14 Hz是悬架的固有振动频率,和车身1阶频率相差较大,可不作考虑。图2中的峰值频率14.22 Hz、28.88 Hz和42.85 Hz分别对应轮胎的1阶次频率、2阶次频率和3阶次频率。因在相同的加速度下,频率越低,振动位移越大,所以重点考虑1阶共振,轮胎的第2阶次和第3阶次频率引起的共振本文不考虑。

图2 车速在110 km/h时底板振动频谱

2 白车身模态仿真及模态实验

2.1 有限元模态仿真

以白车身CAD模型为基础,通过划分网格、定义材料属性及部件之间的连接方式建立有限元模型[7]。某轻型客车是非承载式车身,白车身包括大地板总成、前围板总成、侧壁总成、顶盖总成及后围等。用HyperMesh软件对白车身进行网格划分,大多数用四边形单元,少量用三角形单元,壳单元网格尺寸小于10 mm[8-9]。用软件自带的CWELD单元模拟点焊,焊点直径为6.5 mm; Beam单元模拟螺栓连接和铆接;Adhere单元模拟粘接。模型包含1 265 679个单元。

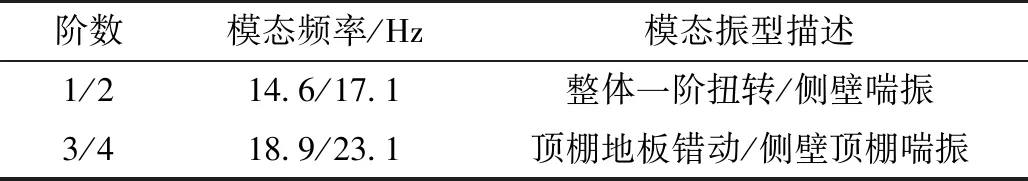

对有限元模型进行模态仿真分析,前4阶有限元模态频率见表1。

表1 白车身有限元模态频率

2.2 模态实验验证

为验证建立的有限元模型的准确性,需要对白车身进行模态实验,并与仿真模态对比。实验中, 被测白车身采用悬吊安装方式,使用橡皮绳在前门拴位置和后门栓位置将车身悬吊起来。采用多点激振多点拾振的方法:同时在白车身纵向(x)、侧向(y)、垂向(z)3个方向进行激振和拾振。每一批拾振传感器为31个,共分10批完成,每批又分别在x、y、z这3个方向分别拾振。除了3个激振点外,车身上共安排了307个测点。完成各个测点到激励点的传递函数的计算,然后采用传递函数的集总平均进行模态定阶。 分析所得前4阶实验模态频率见表2。

表2 白车身实验模态频率

从表1和表2中白车身的有限元分析和模态实验结果可以看出,白车身1阶模态频率与车速在110 km/h时轮胎的激励频率14.22 Hz很接近,可以正式确定轮胎的激励为车身共振的主要原因。解决方法主要是把轮胎和车身的频率错开,由于生产中不可能把每一辆车的轮胎平衡调整得完全一致,所以优化白车身结构,提高其1阶模态频率,使之与轮胎激励源频率错开是有效的解决措施。

另外,比较表1和表2可知,该分析使用的有限元模型是比较准确的,可以用于后续的结构改进设计。

3 白车身改进设计及验证

3.1 结构改进

着眼于提升车身模态,针对侧壁A、B、C、D立柱骨架、后门框骨架及后地板总成等进行结构改进,对F柱上加强板、F柱加强板、F柱内板、后围板及后围板加强板5个总成进行设计变更,把F柱加强板、F柱内板多节立柱改为贯通式立柱,并加强上下区域连接处的结构。车身后立柱结构更改后,取消原车原有的2个局部加强的CBS件。对A柱内板,A柱加强板、B柱上内板等15个件增加料厚,新增加后地板下部加强件、A柱上部加强件等5个零件,一共有25个改进件。如图3所示。

图3 白车身初步设计变更零件

3.2 改进件模态贡献率分析

白车身的改动多涉及到模具的改动,投资较大,因此需要采用模态贡献率分析方法,找出对模态影响大的改动件,忽略对模态影响很小的改动件,以达到采用最小的代价提升车身模态的目的[10]。对每一个设计变更件,将其替换至改进前的原始白车身,计算替换该构件后白车身的频率,将替换后的频率与替换前的频率进行比较,得到该构件的贡献频率。第j个件的模态贡献率可定义为:αj=(fj-f0)/f0×100%,其中fj是替换第j个修改件后的车身模态值,f0是车身原始的模态值,单位是Hz[11-12]。

25个件中有17个件的模态贡献率大于0.1%,如图4所示。另外8个件的模态贡献率低于0.1%,不予显示。

图4 更改件的模态贡献率

因白车身1阶频率和轮胎1阶固有频率很接近,白车身2阶频率17.1 Hz和轮胎的2阶频率28.72 Hz相差较远,因此重点考察1阶模态的提升值。以1阶模态贡献率大于5%为筛选条件,F柱加强板、F柱内板、F柱上加强板、后围板的修改和新增加的后地板下部加强件共5个件,模态贡献率都大于5%,对这5个件进行模具投资。其他件因对模态贡献小,不做改动,这样可以大幅减少模具投资费用。改动件的模具投资费用从接近2 000万元降低到582万元。另外取消2个CBS件,每辆车降低成本115元。

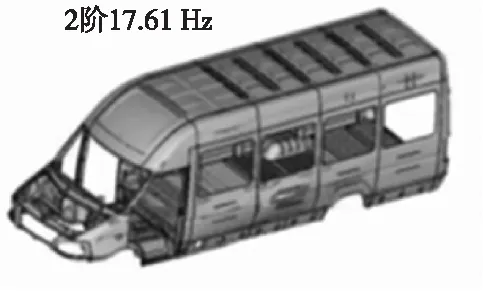

对改进后的白车身结构再进行有限元分析,1阶扭转及2阶喘振模型如图5所示。优化前后车身模态对比见表3。需要说明的是,车身的整体模态并不是单个件模态贡献率的简单叠加,这是由于以上模态贡献率的计算方法是基于原始白车身,而改进后的白车身刚度已经发生了大的变化,相对薄弱部分产生了新的刚度。整车频率的提升并不是单个件作用的结果,而是多个件共同作用的结果。

(a) 1阶模态

(b) 2阶模态

表3 结构优化前后车身模态频率对比

3.3 改进方案实验验证

通过试制快速模具件,生产了一台白车身总成进行模态实验,1阶模态值16.95 Hz,和理论分析值偏差1.2%,白车身模态频率实验与仿真的数据值误差较小,进一步证明车身有限元模型有较高的可靠性。按白车身的改进方案试制整车,重新进行道路主观评价,车速在125 km/h以下没有明显的共振现象发生,乘坐舒适性提高,说明本次的车身NVH性能改善有效。

4 结束语

针对某轻型客车白车身的高速振动问题进行有限元模态分析,并和实验结果比较,验证了有限元模型的正确性。基于提升白车身1阶模态的目标,对车身结构进行改进设计,并通过模态贡献率分析筛选出对1阶模态影响较大的件进行模具修改,通过实验验证了修改方案的可行性,从而以最经济的改进措施解决了整车共振问题。