机械转动惯量电模拟控制方法的比较研究*

王皖君, 陈 静, 杨 帆, 王 东

(1.南京林业大学 机械电子工程学院, 江苏 南京 210037;2.东南大学 仪器科学与工程学院, 江苏 南京 210096)

0 引 言

为了验证设计和评价性能,在车辆传动系统试验[1~4]、制动器及摩擦材料特性研究[5,6]、风力发电系统研究[7,8]、电力推进系统试验[9,10]等各类动力传动系统研发、生产和测试过程中,通常需要在专门设计的台架上进行动态试验,转动惯量是保证动态试验客观性和有效性的决定性因素。为避免机械飞轮模拟惯量的固有缺陷,这类试验台架广泛通过实时控制用于拖动或加载的测功电机取代机械飞轮模拟转动惯量,电模拟性能的优劣关键在于控制方法。各类动态试验对转动惯量模拟的需求促进了该方向研究工作的进步,在控制方法研究方面取得了一定的成果,目前已提出的方法主要有角加速度控制法、扭矩控制法、转速控制法[11]。角加速度控制法从机械飞轮转动惯量总是阻碍转速变化的物理规律出发,尽管原理清晰、结构简单,但目前尚无适用的角加速度传感器,而通过对角速度估计瞬时角加速度会带来延迟;扭矩控制法是为避免获取角加速度这一难点提出的,该方法的关键是实时检测作用在测功电机轴上的驱动扭矩;转速控制法从宏观上跟踪目标系统的动力学特性,惯量模拟扭矩由速度控制器自动计算,本质上是转速跟踪控制,虽然避免了微分计算,但对转速环的频率特性要求较高,而且动态过程中必然存在闭环控制造成的超调或振荡现象,惯量模拟的物理意义不明确,目前已鲜有研究和应用[6]。这些控制方法的最终目标都是补偿惯量模拟扭矩,从而使得模拟系统和目标系统动态过程一致,最终模拟效果不仅与控制方法自身的特点有关,还依赖于实现控制方法的载体,即测控电机扭矩闭环控制系统的性能。

角加速度控制法和扭矩控制法物理意义明确、计算简单、实践性强,本文在同一测功电机及其控制系统条件下,对这两种方法进行比较研究,并分析信号延迟对两种方法的影响,探索性能相对优越的控制方法,为机械转动惯量电模拟控制方法的后续研究提供参考。

1 惯量电模拟原理

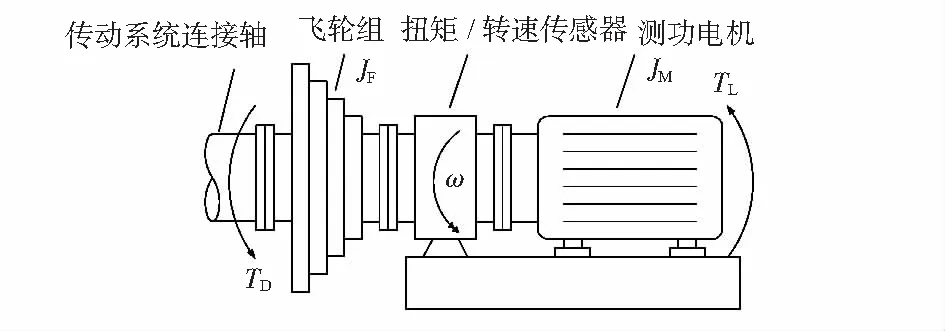

动态试验系统中用于模拟负载扭矩—转速特性(T=f(ω))的装置结构如图1所示,其中测功电机可根据试验需要工作在拖动或加载模式,扭矩转速传感器用于测量试验过程中的扭矩、转速和轴功率,而飞轮组用于模拟被试系统中的等效转动惯量,电模拟系统则可以省去机械结构复杂的飞轮组。

图1 动态试验系统扭矩—转速特性模拟装置结构

如忽略联轴器的弹性变形、轴系的粘性摩擦和库仑摩擦,在相同驱动和加载扭矩作用时,飞轮模拟系统和电模拟系统的动力学方程分别为

(1)

(2)

式中ωM(t)和ωE(t)分别为飞轮模拟系统和电模拟系统测功电机的转速,rad/s;TD(t)为动力传动系统的输出扭矩,即作用在测功电机轴上的驱动扭矩,N·m;TL(t)为测功电机加载的电磁扭矩,N·m;JM为测功电机转子的机械转动惯量,kg·m2。

电模拟的原理是在动态过程中实时控制测功电机额外产生惯量模拟扭矩Temu,此时,电模拟系统的动力学模型变为

JMdωE(t)/dt=TD(t)-TL(t)-Temu(t)

(3)

基于角加速度的惯量电模拟控制方法计算惯量模拟扭矩的算式为

Temu(t)=JFdωE(t)/dt

(4)

基于驱动扭矩的惯量电模拟控制方法计算惯量模拟扭矩的算式为

Temu(t)=(JF/(JF+JM))(TD(t)-TL(t))

(5)

理论上,如果在动态过程中,根据式(4)或式(5)来实时调整测功电机的电磁扭矩,则电模拟系统的转速变化过程与飞轮模拟系统一致,达到测功电机模拟机械转动惯量的目标。然而,在工程实现时存在以下两方面的问题:首先,测功电机及其驱动控制系统的电流环具有有限带宽;其次,在获取惯量模拟方法所需的角加速度和驱动扭矩时存在幅值误差和时间延迟,因此,实际产生的电磁扭矩在幅值和时间上和目标惯量模拟扭矩必然存在差异,而这是最终决定惯量电模拟性能的关键性因素,考虑前述问题并开展惯量电模拟控制方法比较研究对工程设计具有参考价值。

2 动态模型分析

常用的直流或交流测功电机都是利用定子磁场与转子磁场相互作用而产生扭矩,控制原理是两者必须随时保持垂直,交流和直流测功电机在控制结构上没有本质的区别,选用直流测功电机的数学模型进行分析简单而不失一般性。典型测功电机及其驱动控制系统的动态结构框图如图2所示,分别由电流调节器、驱动放大器、电枢回路和动力学模型构成。

图2 测功电机及其控制系统的动态结构

为了能定量分析电模拟系统的实际等效惯量,忽略惯量模拟测功电机的粘性摩擦,根据转动惯量的物理定义,等效转动惯量定义

Jeq=Ta(t)/(sω(t))

(6)

式中Ta(t)为作用扭矩,N·m;ω(t)为测功电机的转速,rad/s;s为拉普拉斯变换算子。

2.1 基于角加速度的惯量电模拟

设角加速度由转速通过理想微分环节得到,根据需要模拟的转动惯量数值计算出对应的惯量模拟扭矩,进一步计算出电枢电流的给定值,并对测功电机电枢电流进行闭环控制。测功电机模拟转动惯量JF时的动态结构框图如图3所示。测功电机驱动控制系统的响应频率远远高于整个机电系统的带宽,可以忽略其时间常数Ts。

图3 基于角加速度的惯量电模拟动态结构

测功电机在驱动扭矩TD、加载扭矩TL分别作用时表现的动态等效惯量分别为

(7)

(8)

式中D(s)=LaJMτis2+(RaJMτi+KSKPτi(JF+JM))s+(KSKP(JF+JM)-KTKEτi)。

若忽略高次项,式(7)和式(8)可以近似表示为

(9)

由式(9)可以看出,如果测功电机系统根据角加速度信号按式(4)动态调节电流环的给定信号并选择恰当的电流调节器控制参数KP和τi,那么在相同扭矩作用下,测功电机模拟系统的等效惯量与机械模拟系统的惯量近似一致。

2.2 基于驱动扭矩的惯量电模拟

假设驱动扭矩TD可直接测量,采用式(5)计算惯量模拟扭矩,测功电机模拟转动惯量时的动态结构如图4所示。

图4 基于驱动扭矩的惯量电模拟动态结构

测功电机在驱动扭矩TD、加载扭矩TL分别作用时表现的动态等效惯量分别为

(10)

(11)

式中G(s)=LaτiJMs2+(KSKPτiJM+RaτiJM)s+(KSKPJM-KTKEτi)

若忽略高次项,式(10)和式(11)可近似表示为

(12)

由式(12)可以看出,如果测功电机系统根据驱动扭矩信号按式(5)动态调节电流环的给定信号并选择恰当的电流调节器控制参数KP和τi,那么在相同扭矩作用下,测功电机模拟系统的等效惯量与机械模拟系统的惯量基本吻合。

2.3 对比分析

为了评价惯量电模拟角加速度控制法和扭矩控制法,选用测功电机及其驱动控制系统的参数作为算例进行对比分析。参数设置:驱动器放大系数KS为40,电枢回路的电感La为0.016H,电枢回路的电阻Ra为0.78 Ω,扭矩系数KT为1.26,电动势系数KE为1.26,比例系数Kp为1,积分时间为0.021,测功电机转动惯量JM为1 kg·m2,模拟飞轮惯量JF为9 kg·m2。

采用两种控制方法时驱动扭矩和加载扭矩作用下表现的等效惯量半对数频率特性对比分别如图5和图6所示,从图5可以看出,角加速度控制法表现的等效惯量的频带比扭矩控制法的结果宽,与机械模拟系统的惯量相比相位滞后小,理论上表明角加速度控制法在模拟精度和响应速度方面具有的优越性,原因在于角加速度是实际驱动扭矩和加载扭矩共同作用的结果;而从加载扭矩作用的角度看,两者的结果基本一致,但角加速度控制法的结果更接近与理想机械惯量的特性。

图6 加载扭矩作用时的等效惯量频率特性

3 信号延迟对模拟惯量的影响

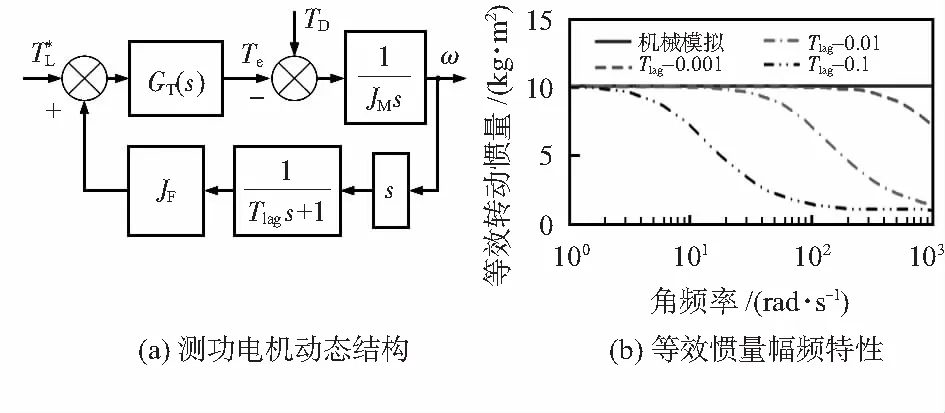

惯量模拟扭矩需要根据角加速度或驱动扭矩信号和模拟惯量的数值由式(4)或式(5)计算得到,而角加速度或驱动扭矩信号在测量或估计过程中,需要进行滤波处理,滤波的同时会引起信号的延迟,分析延迟对惯量电模拟性能的影响是必要的,同时进一步评价不同控制方法对延迟的敏感程度。由于测功电机系统的电磁时间常数远远小于机电时间常数,因此,转速的变化往往比电流变化慢得多,对电流环来说,反电动势是一个变化较慢的扰动,在电流的瞬变过程中,可以认为反电动势基本不变。因此,在分析角加速度或驱动扭矩信号延迟对惯量电模拟性能的影响时,可暂不考虑反电动势变化的动态影响,近似认为电流环(扭矩环)具有理想的动态特性,即GT(s)≅1[11]。角加速度或驱动扭矩信号的延迟的大小通常由信号处理算法、滤波器时间常数等多种因素确定,具有不确定性,为了能定量分析,本文采用理想信号通过一阶惯性环节来表征信号的延迟。

采用角加速度控制法时,测功电机系统的等效动态结构图如图7(a)所示。

测功电机模拟系统在驱动扭矩和加载扭矩作用时的等效惯量均为

(13)

不同延迟时间情况下,等效惯量的幅频特性对比如图7(b)所示,从图中可以看出,延迟时间越短,电模拟系统的等效惯量越接近于机械模拟系统的特性,而延迟较长时,等效惯量的幅值随着频率的增加而变小,与理想机械惯量的误差较大,由于高频分量的衰减,在时域上表现的等效惯量会低于目标惯量,此时电模拟的缺点远远大于其优点,没有应用价值。

图7 角加速度信号滞后时测功电机动态结构与等效惯量幅频特性

采用轴扭矩控制法时,加载电机系统的等效动态结构图如图8(a)所示。

电模拟系统受到驱动扭矩作用时的等效惯量为

(14)

采用扭矩控制时不同延迟时间情况下,等效惯量的幅频特性对比如图8(b)所示,从图中可以得出与角加速度控制法相同的结论,但驱动扭矩控制法对延迟更为敏感。

图8 驱动扭矩信号滞后时测功电机动态结构与等效惯量幅频特性

4 结 论

为了评价测功电机模拟机械转动惯量的控制性能,根据转动惯量的定义式采用等效惯量具有可行性和客观性;在测功电机及其驱动控制系统特性相同的情况下,角加速度控制法比扭矩控制法在控制精度和响应速度方面具有优势;此外,信号延迟会影响惯量电模拟控制的精度和响应速度,但扭矩控制法对延迟更为敏感。本文研究结论为实际工程应用中惯量电模拟控制方法的选择提供了参考,进一

步为惯量电模拟动态响应特性分析和控制性能评价起借鉴作用。