井下环境固井水泥环射孔冲击破坏实验研究

逄铭玉,许高,唐英才,朱秀星,薛世峰

(1.中国石油大学(华东),山东青岛266580;2.中石化青岛安全工程研究院,山东青岛266000;3.中海油服油技事业部,河北廊坊065201)

0 引 言

随着非常规油气资源勘探开发力度加大,高温高压油气井筒结构完整性失效已成为影响环境和安全的重大问题[1-2]。聚能射孔是一种被广泛采用的完井工艺,其作业过程产生的高压冲击载荷会破坏套管-水泥环-地层结构。聚能射孔弹爆轰产生高温高压金属射流,以5 000~8 000 m/s的速度侵彻套管、水泥环和地层,形成射孔孔道。在该过程中脆性水泥环被击穿或局部粉碎[3-4],同时,在密闭井筒空间产生爆轰压力波,撞击套管、水泥环和地层,在水泥环中产生拉压变形或破裂,甚至拆离套管-水泥环或水泥环-地层结构界面,产生泄露失效。

固井水泥环结构失效破坏主要与井筒结构、固井水泥性能、井下压力温度环境、生产作业强度和地质构造变动等因素相关,其力学成因机制复杂多样。20世纪90年代,国内外已开展了井筒-水泥环结构破坏机理系列实验模拟,研究油气井水泥环结构密封性、完整性问题。Goodwin等[5]试验研究了井筒压力和温度载荷作用下水泥环失效破坏模式,认为水泥环失效的主要形式为径向裂纹扩展。Carpenter等[6]设计了井筒结构压剪试验装置,研究了套管-水泥固结性能和质量,观察到压力或温度载荷变化造成了水泥环与套管(第Ⅰ界面)或水泥环与地层(第Ⅱ界面)间的拆离,形成了渗漏通道。Jackson等[7]采用全尺寸实验模型,研究了压力循环导致的气体泄露问题,得到了安全操作井筒压力变化范围。王祥林等[8]设计了模拟射孔的综合试验装置和水泥材料动态性能测试装置,研究探讨了大庆油田薄油层开发中射孔水泥环损伤破坏机理。BoukeliFa等[9]对水泥混合物的空心圆筒施加膨胀载荷,通过渗透性测量,监测环形水泥在拉伸载荷下的开裂。Kosinowski等[10]设计了钢管-水泥环-有机玻璃实验模型,通过钢管轴向挤压模拟井筒温度循环载荷,观察水泥环内平面径向裂纹和轴向裂纹的发展。在最近研究中,李宁等[11-12]实验研究了深井高温高压环境下的油气井水泥环结构破坏机理,提出了材料配方优化、改性增韧的工艺方案。

上述实验研究工作对深入理解复杂井况载荷环境下油气井筒结构完整性奠定了坚实的力学基础,主要集中于固井质量、生产作业环境(压力、温度、围压等)、水泥材料配方等因素对套管和水泥环结构破坏的影响,对射孔完井冲击载荷下水泥环结构破坏研究涉及较少[13-14]。高强度射孔载荷对井筒结构完整性的影响是全寿命完整性评价工作中的重要环节,相关的研究涉及到了井筒爆轰、高压高温射流侵彻、岩石断裂损伤等一系列理论难题[15-16]。射孔过程中在水泥环中产生的形变、破坏或损伤,将在后续作业过程中进一步发展积累,导致严重后果。受实验条件、监测技术和火工品管制法规等限制,井下环境条件下的射孔打靶实验研究鲜有报导。

本文基于中石化胜利油田测井公司高温高压射孔效能实验平台,设计了柱状套管-水泥环-砂岩靶,考虑围压与温度、水泥环材质类型与厚度、射孔弹型号等因素,开展了井下环境射孔打靶实验,通过实验模拟,分析了射孔冲击载荷下水泥环破坏形式,探讨了水泥环结构破坏失效的力学机制。

1 实验方案

1.1 柱状套管-水泥环-砂岩靶射孔装置

在射孔冲击载荷(压力)和地应力(围压)作用下的井筒结构(套管-水泥环-地层)模型见图1,井筒封闭充满液体。

图1 套管-水泥环-地层结构模型

参考5 in(1)非法定计量单位,1 ft=12 in=0.304 8 m,下同(外径127 mm,壁厚9.19 mm)N80套管性能和尺寸,本文设计了套管-水泥环射孔靶试样(柱状套管-水泥环-砂岩靶)。柱状砂岩靶直径150 mm,长度750 mm,密封胶皮隔离围压与孔隙压力,通过外围透水钢套可以对实验靶施加围压。

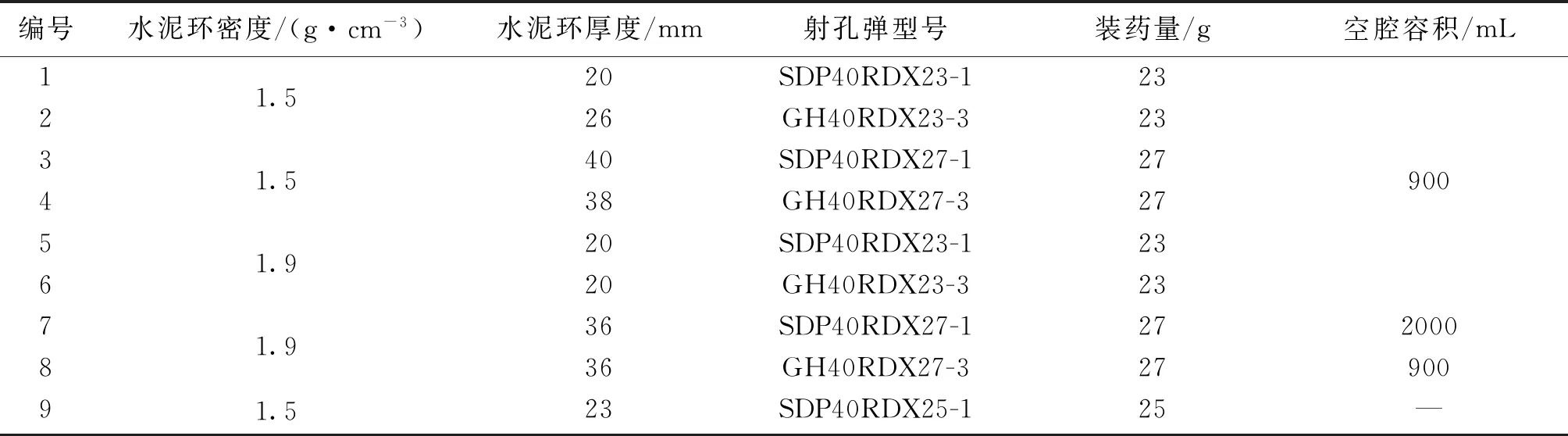

胜利测井公司高温高压射孔效能实验平台可以对柱状砂岩靶施加静/动态围压和温度载荷,实验模拟单发射孔作业。采用超深穿透和大孔径2种型号射孔弹,炸药为黑索金(RDX),装药量分别为23、25 g和27 g。设计9组试验靶,分别考虑水泥环材质(密度)、射孔弹型号、装药量、水泥环厚度等因素。其中,第9组试样添加泡沫模拟水泥环结构不连续缺陷,以检验固井质量对射孔冲击的敏感程度。试验靶参数见表1。

表1 砂岩靶体射孔实验参数

1.2 柱状套管-水泥环-砂岩靶物理/力学性能

参照API 19B实验射孔靶制作、GB/T 19139—2012水泥浆配制和强度测试标准,制备了水泥环和砂岩靶力学性能测试标准试样,分别进行抗压强度、渗透率及孔隙度等物理/力学性能参数测试,水泥环和砂岩靶部位材料性能见表2。

表2 水泥环和砂岩靶物理力学性能

*非法定计量单位,1 mD=9.87×10-4μm2,下同。

2 实验结果分析

2.1 井筒压力变化与砂岩靶穿深

参考渤海油田某区块资料,围压设计为30 MPa,温度范围60~80 ℃,不考虑孔隙压力,对9组柱状套管-水泥环-砂岩靶射孔实验,采用高精度PT仪,同步记录实验过程中温度、压力参数变化。图2所示为射孔过程中套管承受的峰值压力,其中,2号砂岩靶数据记录缺失;图3为砂岩靶射孔穿深数据。

图2中峰值压力相当于射孔过程中井筒爆轰压力最大值,作用在井筒套管内壁上。3号砂岩靶的最高压力数值明显高出其他试样。图3射孔穿深数据反眏了大孔径射孔弹(GH40RDX23-3)和超深穿透射孔弹(SDP40RDX23-1)在射孔方面的差异,与随后讨论的水泥环结构破坏形式和程度有着密切关系。

图2 柱状水泥环砂岩靶峰值压力

图3 砂岩靶射孔深度

2.2 水泥环结构损伤破裂CT扫描成像分析

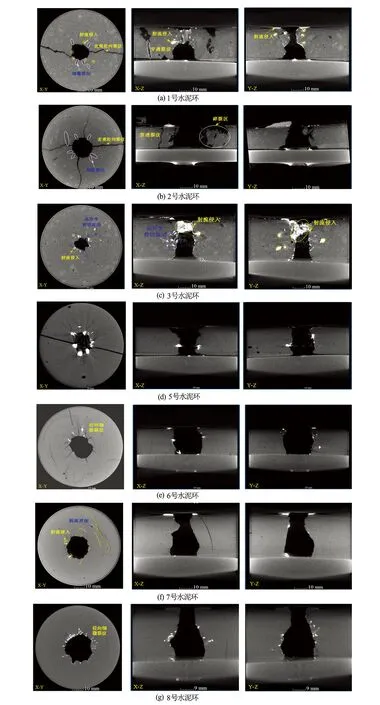

用NanoVoxel4000系列X射线三维显微镜,对8组射孔水泥环试样CT扫描成像,观察水泥环结构破坏样式、形态与裂缝发育。水泥环CT三维切片按3个平面(X-Y、X-Z、Y-Z)方位展示。图4给出了射孔水泥环部分试样的CT扫描图像。

图4 部分射孔水泥环结构损伤破裂CT图像

在射孔冲击载荷作用下,水泥环结构破坏形式主要分为2类:①产生于孔眼局部区域的高应变率塑性损伤、碎裂,射孔孔眼局部塑性流动和细微裂纹发育特征明显;②产生于孔眼周围的数目不等的宏观径向裂纹,分布密度和数量具有一定随机性。2类破坏形式和程度受射孔参数、水泥环材质、厚度和射孔弹型号等影响。

强度较弱的A类材质(图4中的1号和2号水泥环试样),产生了宏观径向裂纹,2号试样径向裂纹条数多于1号试样;强度较高的B类材质(6号、7号、8号水泥环)均未产生明显的径向裂纹,主要以孔眼局部区域的细密径向裂纹为主,说明水泥材质对抗射孔冲击起主要作用。

2.3 水泥环射孔实验结果分析

2.3.1水泥环材质类型、初始缺陷影响

实验采用了A类(密度1.5 g/cm3)与B类(密度为1.9 g/cm3)2种材质的水泥环。B类材料抗压强度见表2。比较A类1、2、3号与B类6、7、8号2组材料组织结构与破坏形式:B类材质结构致密,颗粒均匀,无大尺度径向裂纹产生,其破坏形式呈现孔眼局部塑性流动、损伤等特征;A类材质颗粒粗化严重,内部细微缺陷随机分布,其破坏以数目不等的径向大尺度贯穿型裂纹形式为主。低强度A类材质水泥环结构承受射孔冲击载荷能力较差。射孔冲击产生的宏观尺度裂纹往往导致水泥环结构密封性失效。因此,水泥环材料颗粒细化、组织均匀对抗冲击能力至关重要。9号射孔水泥环中添加了初始泡沫缺陷,在井筒射孔载荷冲击作用下,水泥环受套管和地层双向挤压,导致结构碎裂,与1~8号射孔水泥环结构保持相对完整相比,9号水泥环初始缺陷对射孔冲击载荷下的结构完整性影响显著,凸显了固井质量在井筒结构完整性中的重要作用。

2.3.2水泥环厚度影响

在同类材质中,随水泥环厚度增加宏观裂纹数目减少。低强度A类材质的3号水泥环试样厚度为40 mm,射孔冲击后未出现大尺度径向裂纹,在孔眼周围产生了高应变剪切流动花纹[见图4(c)]。高强度B类材质5号水泥环试样,其厚度为20 mm,射孔冲击后产生了大尺度径向裂纹。由此可见,增加水泥环厚度对提高结构抗射孔冲击载荷效果较为明显。受井筒与套管环空尺寸限制,水泥环厚度调整范围有限,但对套管偏心导致的水泥环厚度损失问题应给予高度重视。

2.3.3射孔弹型号影响

射孔弹型号对水泥环结构破坏有重要影响,2类射孔弹穿深如图3所示。由图4可见,大孔径射孔弹(GH40RDX23-3)开孔孔径较大,白色射流侵彻分布密度高,水泥环结构局部碎裂相对严重,如2号、6号、8号试样,其大尺度径向宏观裂纹和孔眼局部细密微裂纹发育,明显高于超深穿透射孔弹(SDP40RDX23-1),这是由2类射孔弹在射孔动能与爆轰能量的不同分配比例以及射流动力学参数所确定的[17-18]。图4中水泥环CT图像中白色射流侵彻分布与射流动能在孔径和深度方向的分配一致。

2.3.4动态负压射孔影响

7号试样实验参数按动态负压射孔设计,其射孔枪空腔容积达到了2 000 mL(见表1)。在624 ms持续时间内产生了19.6 MPa压力脉动。无论是压力脉动时间还是爆轰压力变化幅度都远高于其他8块试样。

在持续长时间高脉动压力作用下,水泥环内产生数条环向拆离界面[见图4(f)],与Jackson等[7]实验研究压力升降变化导致的水泥环密封泄露结果类似,但环形拆离面未发生在第Ⅰ界面(套管-水泥环)或第Ⅱ界面(水泥环-地层),而是位于水泥环内部,尚需做进一步的试验研究。

3 射孔水泥环破坏机理

根据射孔冲击物理实验模拟数据,聚能射孔弹爆轰所产生的能量由装药量决定,分为弹壳-射流动能、井筒燃爆气体压缩能和井筒热能3部分。射孔弹起爆后约20 μs完成爆轰,产生2种不同强度和持续时间的动态冲击载荷[18-19],即高温高压射流侵彻压力波和井筒爆轰压力波。

3.1 高温高压射流侵彻压力波

金属射流以5 000~8 000 m/s的动能速度,在200~300 μs的时间内,在目标靶体内“开坑”和“侵彻”,穿透套管和水泥环形成孔道,射流碰撞靶体压力瞬时高达1011Pa量级,按爆炸力学理论属高速冲击载荷。射孔侵彻压力载荷作用于井筒射孔孔眼局部,局部承受高压、高温和高应变率冲击载荷,产生塑性流动、压实、碎裂损伤与细小裂纹[20-21],图4所示水泥环结构CT图像证实了该类局部破坏形式,即高爆冲载荷作用产生的小尺度多重破裂问题。这种局部小尺度损伤随着井筒环境和生产作业载荷变化渐进发展,如压力和温度波动、水力压裂等,形成宏观尺度的裂纹,导致水泥环结构性断裂失效。

3.2 井筒爆轰压力波

炸药爆炸产生的燃爆气体在充满液体的井筒密闭空间激荡,形成以声速传播的井筒爆轰压力波,最高压力可达108Pa量级。在本文实验单发射孔工况下,实验实测值为40~60 MPa,波动时间约200 ms。与射流侵彻压力波比较,井筒爆轰压力波持续时间高一个数量级,属于准静态低频载荷,易于产生径向裂纹,发生宏观脆性断裂破坏[22-23]。为了与实验结果相对比,应用有限元数值分析方法研究井筒爆轰压力载荷下水泥环的断裂损伤状态。与图1实验模型一致,采用1/4套管-水泥环-地层平面应变数值模型。设垂向应力为23 MPa,最小、最大水平主应力分别为16 MPa和20 MPa。设计模型尺寸为3 m×3 m,其中,套管内径rw=0.1 m,厚度ds=10 mm,弹性模量E=210 GPa,泊松比ν=0.3。水泥环厚度见表1,弹性模量E=8 GPa,泊松比ν=0.17,地层弹性模量E=22 GPa,泊松比ν=0.23,套管射孔压力按实验测试数据设置。设水泥环模型第Ⅰ、第Ⅱ胶结面完整无缺陷,采用绑定约束。采用有限元数值分析得到了8组射孔水泥环试样的径向和环向应力分布(见图5和图6),横轴r/rw为任意点径向坐标r与套管内径rw的比值,表示该点径向相对位置。与图4所对应的CT断裂破坏图像对比发现:①在井筒高爆轰压力作用下,水泥环应力分布以高强度径向挤压与低强度环向挤压为特点,径向与环向应力非均匀挤压以及沿径向位置的梯度变化,决定了水泥环结构变形破坏的复杂性。②水泥环第Ⅰ界面处的环向应力远低于第Ⅱ界面处,而径向应力则相反,第Ⅰ界面径向应力远高于第Ⅱ界面。因此,第Ⅰ界面位置为相对拉张应力状态,首先产生径向裂纹。③径向挤压应力对控制宏观径向裂纹发展有重要作用。图5中1号、3号试样在第Ⅰ胶结面处环向应力数值相近,但1号试样的径向挤压应力高于3号试样,产生了单条宏观径向裂纹,而3号试样仅产生孔眼局部塑性损伤[见图4(a)和图4(c)]。B类材质的5号和8号试样也存在着类似的现象。④承受射孔冲击载荷的水泥环产生裂纹或局部塑性形变损伤,主要由第Ⅰ胶结面环向应力与径向挤压应力控制,即较低的环向应力与较高的径向挤压应力分布格局产生径向宏观裂纹,径向挤压应力增加会进一步促进宏观径向裂纹发展。图5、图6中径向和环向应力分布与图4所示水泥环试样破坏形式具有较好的一致性。因此,可将水泥环结构应力作为其射孔设计与安全管理的控制参数,综合表征套管-水泥环-地层结构、射孔爆轰压力、水泥环材料与厚度等因素的影响。

图5 A类材质水泥环试样应力分布

图6 B类材质水泥环试样应力分布

4 结 论

(1)固井缺陷、水泥环厚度、材料类型、射孔弹型号等因素对水泥环结构损伤、破坏有重要影响。固井缺陷、水泥环材料组织结构、大孔径射孔弹等因素对水泥环结构完整性影响需给予重点关注。

(2)射孔水泥环结构破坏机制为射流侵彻压力载荷下的孔眼局部塑性流动损伤、碎裂与井筒爆轰压力载荷下的结构宏观断裂。2类载荷破坏机理模式的统一性和时间继承性,是深入理解射孔水泥环结构破坏机制的关键。

(3)从井筒结构完整性评价的角度,应优先控制爆轰压力所产生的水泥环结构径向断裂。因此,在射孔工艺实践中,建议将水泥环径向/环向应力参数作为控制水泥环结构断裂破坏或失效的基础力学参数。