注入水水质对聚合物黏度的影响及水质处理剂的筛选*

王增林,田玉芹,靳彦欣,刘希明,史树彬,宋岱锋,梁 严

(1.中石化胜利油田分公司,山东东营257000;2.中石化胜利油田分公司石油工程技术研究院,山东东营257000;3.油气藏地质及开发工程国家重点实验室(西南石油大学),四川成都610500)

胜利油田以“挖掘整装潜力、提高开发效益”为目标,针对整装油田特高含水期非均质加剧的特征,提出了通过深部堵、调、驱三阶段结合分级调控技术思路,期望通过逐步深部调堵(驱)进行有效治理储层非均质性,强化水驱波及,有效遏制储层非均质引发的注入水无效或低效循环,提升水驱开发质量。同时针对特高含水开发后期近井地带剩余油较少和不同级次高渗透带交织发育的问题,提出要实现深部挖潜必须使用高效调控体系,实现地层深部调控,进而扩大后续驱替液波及效率的思路。

聚合物采用油田污水配注已逐渐成为聚合物驱技术应用的发展方向[1-5],一方面能解决油田淡水资源匮乏的问题、节约开发运行成本,另一方面也能规避大量采出污水外排带来的环保问题和经济风险。然而,油田污水组成复杂,诸多水质因素决定和影响着最终配制的聚合物各项指标是否能够达到应用要求[6-13]。胜利油田在孤东和孤岛油区开展了以现场油田污水配制缔合聚合物溶液为调控体系的现场调驱试验项目。试验逐渐暴露出了聚合物在线取样黏度低、现场配制存在差异化、聚合物黏度波动大的问题,严重影响了聚合物体系的现场配注及试验方案执行。针对这些问题,研究了试验区注入水中亚铁/铁离子、硫离子、氧含量等因素对聚合物体系黏度的影响规律,优选确定相应的保黏化学剂及浓度范围,为调控体系现场井口取样黏度提出相关应对措施。

1 实验部分

1.1 材料与仪器

聚合物调控体系HAWSP-1,相对分子质量7.95×106,水解度25.4%,四川光亚聚合物化工有限公司;硫酸亚铁铵(FAS)、氯化铁(FeCl3)、九水硫化钠(Na2S·9H2O),分析纯,成都科龙化工试剂厂;二氯化钴(CoCl2),工业级,郑州生裕化工产品有限公司;亚硫酸钠(Na2SO3)、亚硫酸铵((NH4)2SO3),工业级,吴江市杰达化工有限公司;硫脲(CH4N2S),工业级,济宁宏伟化工产品有限公司;硫代硫酸钠(Na2S2O3),工业级,无锡市亚泰联合化工有限公司;大港亚铁离子处理剂PP-I(主要成分为高锰酸钾),工业级,大港博弘石油化工有限公司;次氯酸钠(NaClO),工业级,山东嘉颖化工科技有限公司;二水合柠檬酸三钠(C6H5Na3O7·2H2O),工业级,郑州市德元化工产品有限公司;二乙烯三胺五乙酸(DTPA),工业级,广州市缘昌贸易有限公司;六偏磷酸钠(SHMP)、三乙醇胺(TEOA),工业级,天津中和盛泰化工有限公司;氨三乙酸(NTA)、乙二胺四乙酸二钠(EDTA-2Na),工业级,山东佰鸿新材料有限公司;孤东现场水和模拟水,矿化度11959.65 mg/L,离子组成(单位mg/L)为:K+62.31、Na+4480.25、Ca2+12.37、Cl-6252.11。Brookfield DV-II 黏度计,美国Brookfield公司。

1.2 实验方法

(1)溶液的配制

聚合物母液的配制:称取适量的孤东现场模拟水于500 mL烧杯中,置于40oC恒温水浴中,调整立式恒速搅拌器转速至400 r/min左右搅拌,在离烧杯底部三分之一处形成漩涡,在1 min 内缓慢而均匀地将计算量的聚合物(HAWSP-1)撒入旋涡内,搅拌溶解2 h 后配制成质量浓度为5000 mg/L 的聚合物母液。聚合物目标液的配制:准确称取计算量的质量浓度为5000 mg/L的聚合物母液以及预先配制好的各化学剂溶液,室温(约28℃)下用孤东现场模拟水稀释,在250 r/min转速下搅拌30 min后得到目标浓度的溶液。

(2)黏度测定

在70℃下,用DV-II黏度计在0#转子6 r/min(对应剪切速率为7.34 s-1)下测试目标溶液的黏度。测试前先在70℃下预热5 min。

(3)老化稳定性测试

取50 g配制好的目标溶液于安瓿瓶中,通过充入氮气和真空抽提相结合的方式控制体系中溶解氧含量,密封后置于70℃烘箱内老化,在不同时间间隔(0数60 d)后取出,测定溶液的黏度并计算黏度保留率。

2 结果与讨论

2.1 水质不同因素对聚合物溶液黏度的影响

2.1.1 二价铁离子含量的影响

固定HAWSP-1 聚合物质量浓度为2000 mg/L,二价铁离子(Fe2+)加量对聚合物溶液黏度的影响见表1。随着Fe2+含量的增加,聚合物体系黏度呈逐渐下降的趋势。当Fe2+加量在0数0.2 mg/L时,黏度损失率在10%以内;当加量在0.5数1.0 mg/L 时,黏度损失率达到20%左右;当加量超过1 mg/L 时,黏度则大幅度损失,甚至于10 mg/L 加量下达到96%。Fe2+造成聚合物溶液黏度损失的机理主要为:Fe2+除了具有普通二价金属离子的压缩双电层、中和静电等作用外,自身具有强还原性,在溶液有氧环境下极易发生氧化反应生成Fe3+和·O2-自由基,自由基极易发生抽氢反应促使聚合物主链断裂,同时抽氢反应过程中自由基又会与Fe3+生成Fe2+,因此Fe2+在发生基础的中和静电和压缩双电层作用的同时还起到了催化剂的作用,促进聚合物降解加速,导致黏度大幅度下降[1]。因此,要保证现场试验区块聚合物体系较高的黏度,则Fe2+最高含量应不超过0.5 mg/L,如现场工艺能够满足要求,最优指标应控制Fe2+不超过0.2 mg/L。

表1 聚合物溶液黏度随二价铁离子含量的变化

2.1.2 三价铁离子含量的影响

HAWSP-1 聚合物的质量浓度为2000 mg/L 时,三价铁离子(Fe3+)加量对聚合物溶液黏度的影响见表2。随着Fe3+含量的增加,体系黏度逐渐下降,整体可分为三段:当Fe3+加量在0数1 mg/L时,黏度损失率在10%以内;当加量增至2数5 mg/L时,黏度损失率约为20%;而从加量为10 mg/L时开始,黏度损失率急剧大幅增加(87%以上)。实验中发现,当Fe3+加量达到5 mg/L 时,聚合物溶液中开始出现絮凝现象,且随Fe3+含量增加絮体增多,絮凝加剧。

表2 聚合物溶液黏度随三价铁离子含量的变化

总的来说,Fe3+较Fe2+对HAWSP-1 体系黏度的影响稍小。综合考虑Fe3+对聚合物体系黏度的影响和达到一定含量后产生的絮体可能导致注入性及调控体系失效的问题,现场配注时Fe3+含量应以不超过1 mg/L为最优,可根据现场运行情况适当控制到最高不超过2 mg/L。

2.1.3 亚铁/铁离子作用时间的影响

考虑到现场应用时体系从母液配制到注入井口需要数小时,分别在0.5 mg/L的Fe2+含量和2 mg/L的Fe3+含量下进一步考察铁离子作用时间对2000 mg/L HAWSP-1聚合物溶液黏度的影响,结果如表3所示。在测试时间(24 h)内,在相应Fe2+和Fe3+含量下,体系黏度保持稳定,并没有出现明显波动或下降现象,说明铁离子对聚合物黏度的影响在较短时间内便作用完成,作用时间的延长并不会进一步加剧其对黏度的影响。

表3 聚合物溶液黏度随亚铁/铁离子作用时间的变化

2.1.4 硫离子含量的影响

HAWSP-1 聚合物的质量浓度为2000 mg/L 时,硫离子(S2-)加量对聚合物溶液黏度的影响见表4。随着S2-含量增加,体系黏度逐渐下降。当S2-加量在0数1 mg/L时,黏度损失率在10%以内;当加量超过1 mg/L以后,黏度损失率逐步增大,在40 mg/L时达到58.08%。这是由于当水中S2-含量较高时,在有氧条件下聚合物溶液将与其发生氧化还原反应,产生的自由基对聚合物有明显降解作用[10,14]。因此,综合考虑现场配注黏度要求,注入水S2-含量应控制在1 mg/L 以内,如现场硫超标,则需要考虑对配注水进行预处理。

表4 聚合物溶液黏度随硫离子含量的变化

2.1.5 硫离子作用时间的影响

S2-与Fe2+类似,同属于配注污水中的还原性物质,易造成聚合物溶液的氧化降解。在2000 mg/L HAWSP-1 聚合物溶液中加入1 mg/L 九水硫化钠(Na2S·9H2O),室温静置0、1、2、4、8、24 h后的黏度分别为261.4、262.4、270.1、269.5、267.5、259.2 mPa·s。在测试时间(24 h)内,随着作用时间的延长体系黏度保持稳定。

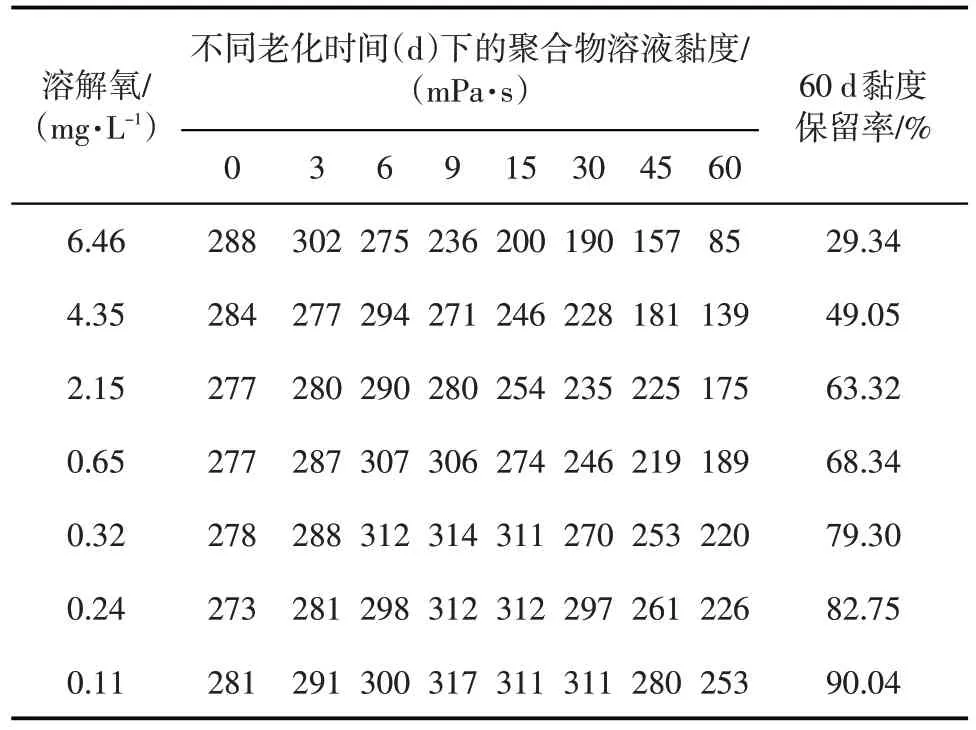

2.1.6 溶解氧含量的影响

HAWSP-1 聚合物的质量浓度为2000 mg/L 时,在不同氧含量下测试老化0数60 d 的黏度。由表5可见,随着溶解氧含量的降低,体系黏度呈先略微降低然后平稳的趋势。溶解氧含量在2.15 mg/L 左右,体系黏度降幅较小。溶解氧含量的大小对体系的热稳定性有较大影响,随着溶解氧含量的降低,体系的热稳定性增强[6]。当溶解氧含量大于2.15 mg/L 时,60 d 老化黏度保留率低于50%;而当溶解氧含量降到0.32 mg/L以下,60 d老化黏度保留率达到80%以上。这主要是由于水中溶解氧过多容易引发聚丙烯酰胺大分子的自由基氧化降解,使其溶液黏度降低,且这种反应会一直持续到体系中的溶解氧被完全消耗为止[15-16]。因此,基于现场实际应用情况,需要控制溶解氧对体系黏度稳定性的影响,以黏度保留率在80%以上为标准,现场配注溶解氧含量应控制在0.3 mg/L以下。

表5 聚合物溶液黏度随氧含量的变化

2.2 除铁剂的优选与使用效果

目前,对于降低污水配制聚合物溶液黏度损失的方法大致可概括为:降低污水矿化度法、投加黏度稳定剂法和污水曝氧法[17]。其中降低污水矿化度法及污水曝氧法主要是从现场整体工艺方面入手,建站投资规模较大,日常运行费用多,且受现场施工条件限制。笔者主要通过投加黏度稳定剂法实现聚合物溶液配注对体系黏度的要求。

通过前述分析,已经明确了水中的还原性物质Fe2+、S2-及溶解氧是体系黏度重要的影响因素,溶解氧除了对聚合物造成氧化降解外,还能与污水中的还原性物质Fe2+和S2-发生氧化还原反应产生高活性的自由基,导致聚合物分子链断裂,进而引起黏度损失。由于现场注入水中所测S2-含量为零,因此主要进行除氧剂和除铁剂的研究与优选。

在HAWSP-1 聚合物的质量浓度为2000 mg/L、氧含量约为3 mg/L 的条件下,8 种除铁剂的除铁效果如图1所示。除铁剂主要为氧化剂,加量过多会导致聚合物胶液破胶,因而控制除铁剂加量在0数30 mg/L 范围内。由图可见,8 种药剂对Fe2+均有较好的去除效果,且随着处理剂加量增大,Fe2+含量均降低。大港PP-I 除铁剂的效果最佳,其加量为10 mg/L 时即可将Fe2+含量降至0.2 mg/L 以下,继续增大PP-I加量可使Fe2+含量最低降至0.1 mg/L。

图1 除铁剂加量对Fe2+含量的影响

选择最优除铁剂大港PP-I,在其最优加量10 mg/L 和20 mg/L 下,测试用现场水配制的聚合物溶液的黏度,并与空白聚合物溶液对比。在2000 mg/L HAWSP-1 聚合物溶液中加入0、10、20 mg/L 大港PP-I 除铁剂后的黏度分别为 322.7、380.4、393.7 mPa·s。与未加入除铁剂的空白样相比,除铁剂处理后的聚合物污水溶液黏度提高18%数22%,说明大港PP-I除铁剂具有良好的现场适应性。

2.3 除氧剂的优选与使用效果

2.3.1 除氧剂与聚合物体系的配伍性

在HAWSP-1 聚合物质量浓度为2000 mg/L、氧含量约为3 mg/L、大港PP-I 加量为10 mg/L 的条件下,分别在0数1000 mg/L除氧剂加量范围内考察二氯化钴、亚硫酸钠、亚硫酸铵、硫脲和硫代硫酸钠5种不同类型除氧剂与HAWSP-1 体系的配伍性,结果如图2所示。硫代硫酸钠和硫脲与聚合物有较好的配伍性,体系黏度均较稳定;亚硫酸钠与HAWSP-1的配伍性次之,在低浓度范围内(0数200 mg/L)对HAWSP-1体系的黏度无影响,当加量大于200 mg/L 时,会导致体系黏度下降;二氯化钴和亚硫酸铵与HAWSP-1的配伍性较差,随着浓度增加,体系黏度大幅度损失。5 种除氧剂与HAWSP-1 体系的配伍性从好到差依次为:硫脲、硫代硫酸钠>亚硫酸钠>亚硫酸铵>二氯化钴。

图2 除氧剂加量对聚合物溶液黏度的影响

2.3.2 除氧剂的除氧效果

选择配伍性良好的除氧剂硫脲、硫代硫酸钠和亚硫酸钠,在50数500 mg/L的加量下考察不同除氧剂对聚合物体系老化稳定性的影响,并与不加除氧剂的空白样进行对比,结果如图3所示。以亚硫酸钠作为除氧剂时,在50 mg/L和100 mg/L加量下,聚合物老化10 d后的黏度便急剧下降,甚至最终几乎无黏度,表明其不仅不能达到除氧效果,反而长时间作用会对聚合物体系的老化稳定性带来负面影响。硫代硫酸钠和硫脲都有不同程度的除氧效果,且随着加量的增大除氧效果逐渐增强,但硫脲的除氧效果明显优于硫代硫酸钠。以硫脲为除氧剂时,在较低加量(50 mg/L)下即有明显的除氧效果,体系老化60 d 的黏度保留率达到50%,当加量增至200 mg/L时,体系老化60 d的黏度保留率达到87%,后续随着硫脲加量增大,除氧效果保持平稳。因此,从除氧效果来看,除氧剂硫脲的加量最小,除氧效果最优。

选择最优除氧剂硫脲及其最优加量200 mg/L,测试用现场水配制的聚合物溶液的热稳定性,并与模拟水测试结果进行对比,结果如表6所示。现场水配液时,空白样黏度随着老化时间的延长急剧下降,体系老化60 d的黏度保留率仅5%;加入硫脲除氧剂后,老化黏度保留率较模拟水配液时的略有下降,这可能与现场水水质成分较模拟水复杂有关,但可看出老化60 d的黏度保留率仍达到了75.18%,说明硫脲除氧剂对现场的适应性较好,适合推广应用。

图3 不同除氧剂加量下聚合物溶液黏度随老化时间的变化

表6 现场水/模拟水条件下硫脲的除氧效果

3 结论

注入水中的亚铁/铁离子、硫离子和氧含量等内部因素对胜利试验区调控聚合物体系的黏度具有明显的影响,是导致现场聚合物体系在线取样黏度低和聚合物黏度波动大的主要原因之一,且亚铁/铁离子和硫离子对黏度的影响是一个短暂的过程,作用时间的延长并不会进一步加剧其对黏度的影响。

要保证现场试验区块聚合物体系较高的黏度,Fe2+最高含量应不超过0.5 mg/L,最优指标应控制在0.2 mg/L 以下,Fe3+含量最高不超过2 mg/L,S2-含量应控制在1 mg/L以内,溶解氧含量应控制在0.3 mg/L以下。硫脲与聚合物体系具有良好的配伍性且具有最优的除氧效果,200 mg/L的硫脲在模拟水和现场水条件下均能保证聚合物体系老化60 d 的黏度保留率在75%以上,现场适应性较好;大港PP-I 除铁剂加量在10 mg/L时便能将Fe2+含量降至0.2 mg/L以下,具有最优的除铁效果。

通过加入化学除氧剂和除铁剂能够有效控制现场注入水中的氧含量和亚铁/铁离子含量在较低水平,可保证配制的聚合物溶液具有较高的黏度,对油田聚合物驱和化学驱使用现场污水配液具有重要的意义。

——忌食