航空管路补偿器耐久性计算方法对比分析

王建功,于武松

(航空工业太原航空仪表有限公司,太原 030006)

0 引 言

飞机空气管理系统的高温、高压管路主要功能是管内介质的输送,并满足下游短舱防冰、机翼防冰、环控系统等需要。管路补偿器是高压管路系统的柔性连接和位移补偿部件,一般由一个或几个波纹管及结构件组成,用来补偿热胀冷缩、振动、安装误差等原因引起的管路和设备尺寸变化,以消除管路系统的应力,确保管路系统工作的安全、可靠[1-3]。

近几年,国内外对管路补偿器的分析计算大量使用了有限元方法,在强度计算分析方面能给出较为准确的结果[4-6],但是在管路补偿器的耐久性方面研究较为欠缺,计算及预测精度较低。管路补偿器耐久性计算包括位移疲劳寿命计算和耐久振动寿命计算,由于管路补偿器进行位移补偿时不完全在材料的弹性区域工作,位移疲劳寿命的计算难度较大。其他行业振动环境相对较好,因此对于管路补偿器振动寿命研究较少。

为了提高管路补偿器位移疲劳寿命计算精度,研究耐久振动寿命计算方法,本文通过对管路补偿器进行工程计算法和有限元计算法的分析与计算对比,并结合实际试验验证结果,得出两种计算方法的优缺点,最终总结出管路补偿器的一套位移疲劳寿命和振动耐久性设计计算方法。

1 管路补偿器的主要设计方法

管路补偿器的核心补偿元件为金属波纹管,金属波纹管的理论设计计算方法主要有三种:解析方法、数值方法和工程方法。

解析方法[7]就是从波纹管的壳体及板的微分方程出发,通过解析的方式寻求解答,这种求解方法比较复杂。

数值方法[8]分为有限差分法与有限元法。有限差分法是从数学角度近似把连续函数离散化,从而将求解未知的连续函数问题转化成为求解离散点上的未知函数值问题,将微分方程最终转化为代数方程组,然后求解。有限元法的主要思想是将波纹管本体进行离散化,分成若干个单元,通过能量原理建立起以节点位移为基本未知量的代数方程组,通过求解节点位移,进而求出应力和应变。

解析方法和数值方法均不能给出简洁明确的设计公式,为了适合工程需要,多采用工程方法[9]。工程方法将波纹管视为梁、曲杆或环板,通过这样的近似可得出简单的设计公式,非常适合工程运用,因此得到了广泛的应用。目前国内外具有权威性、常用的工程近似方法相关规范及标准有:EJMA标准和ASME规范第Ⅶ卷第一分册的附录26《压力容器和换热器膨胀节》等。

2 管路补偿器位移疲劳寿命计算

2.1 设计目标

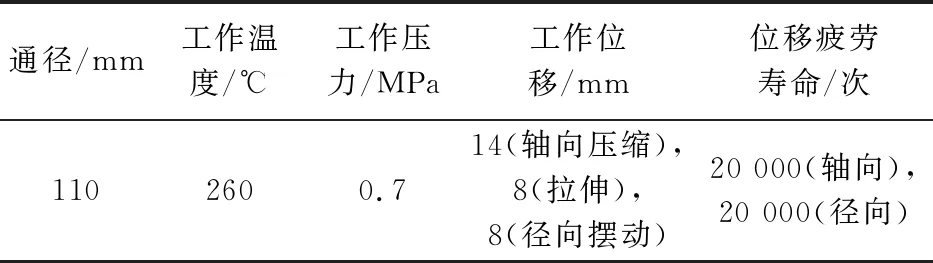

本文选取某型管路补偿器,采用复式自由型结构,管路补偿器的几何尺寸如下:外径134 mm,内径110 mm,层数3层,单层壁厚0.25 mm,材料为不锈钢0Cr18Ni9。具体技术要求如表1所示。

表1 管路补偿器的设计要求Table 1 Design requirements of pipeline compensator

2.2 工程方法计算管路补偿器位移疲劳寿命

位移疲劳寿命是指管路补偿器经受循环载荷作用直至破坏时的次数。波纹管在工作时,它的波峰和波谷常处于塑性应力范围内,极易在较低的循环次数下产生疲劳失效,因此具备较长的位移疲劳寿命是波纹管设计的关键。目前,国内对于波纹管位移疲劳寿命常用的计算方法是EJMA法,EJMA通过一系列类似材料的波纹管在室温下进行疲劳试验,并对试验数据进行拟合而得出总的应力变化范围σt与达到破坏的循环次数M的关系曲线。该曲线可以用来预测未经热处理的且不多于5层的奥氏体不锈钢波纹管在温度低于426 ℃下的位移疲劳寿命。由于对于非常低和非常高的循环所获得的数据有限,该曲线的有效范围为循环次数从103到105。EJMA标准中计算U形波纹管位移疲劳寿命的公式[9]如式(1)~式(2)所示。

(1)

(2)

式中:Nc为波纹管设计位移疲劳寿命;σt为波纹管子午向总应力;nf为设计位移疲劳寿命安全系数。

选取最大位移量轴向14 mm,径向8 mm,利用EJMA标准中计算公式及式(1)、式(2)对管路补偿器的位移疲劳寿命进行了计算。该方法将径向8 mm折算为轴向位移后,计算出轴向拉伸压缩的总位移,预测出轴向位移的疲劳循环次数。nf为1时,该管路补偿位移器疲劳寿命为38 730次。

2.3 有限元法计算管路补偿器位移疲劳寿命

2.3.1 应力分析

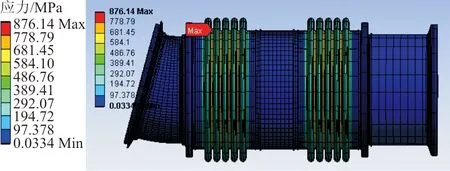

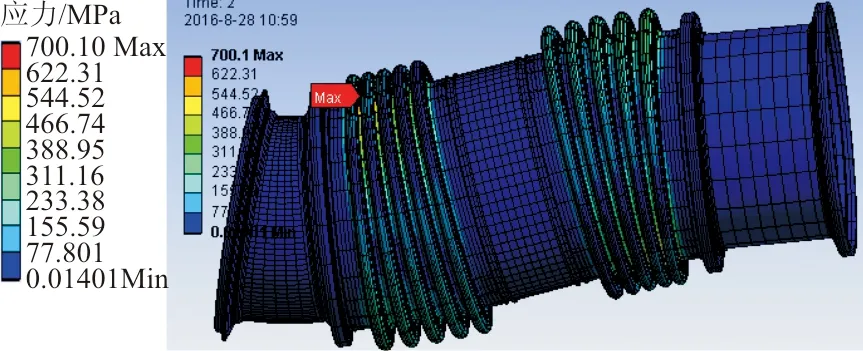

本文利用平面轴对称单元建立了多层U形波纹管的非线性模型,结合有限元软件ANSYS的特点,通过创建柔性的面-面接触模拟波纹管各层之间的接触作用,对管路补偿器在工作温度260 ℃,工作压力0.7 MPa的情况下,轴向位移从0-(14 mm)-0-(-8 mm)-0为一个循环工况,进行了应力应变状态分析[10-11],分析的最大位移应力结果分别如图1~图2所示。

图1 轴向压缩14 mm应力云图Fig.1 Axial compression 14 mm stress nephogram

图2 轴向拉伸8 mm应力云图Fig.2 Axial tension 8 mm stress nephogram

再进行工作温度260 ℃,工作压力0.7 MPa的情况下,径向位移从0-(8 mm)-0-(-8 mm)-0为一个循环工况,进行了应力应变状态分析,分析的最大位移应力结果如图3所示。

图3 径向摆动8 mm应力云图Fig.3 Radial wobble 8 mm stress nephogram

根据Von Mises屈服准则,选择等效应力对波纹管的应力状态进行分析。从图3可以看出:由于波峰处的内表面和波谷处的外表面沿波壳经向的曲率最大,这两个位置的应力水平最高,而在波峰到波谷的过渡区域应力相对较小。由于层间关系的影响,波峰的外层与波谷的内层应力水平相对较低,分布更加均匀。

2.3.2 位移疲劳寿命预测

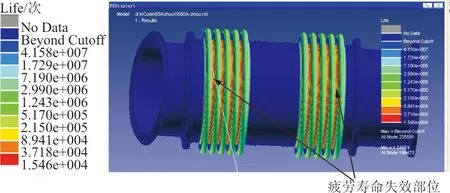

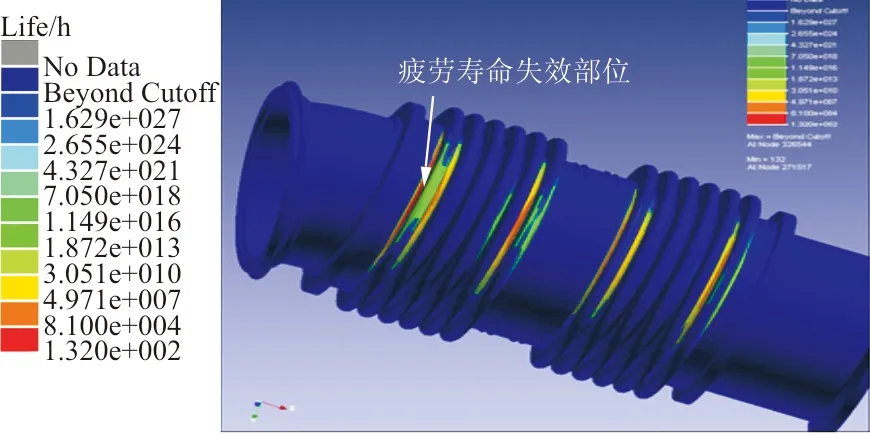

nCode DesignLife是一款专业疲劳寿命预测有限元分析软件,它根据应力或应变结果、载荷谱和材料的疲劳特性,评估产品的寿命。采用应力—寿命方法,综合考虑平均应力、载荷条件与疲劳强度系数等疲劳影响因素并按线性累积损伤理论进行疲劳计算[12]。根据上述的位移循环应力结果和0Cr18Ni9不锈钢材料的S-N曲线,运用nCode DesignLife软件进行疲劳寿命预测。管路补偿器在轴向位移循环工作载荷下的位移疲劳寿命分布图如图4所示,管路补偿器在径向位移循环工作载荷下的疲劳寿命分布图如图5所示。

图4 轴向压缩14 mm、拉伸8 mm疲劳寿命分布Fig.4 Axial compression 14 mm, tension 8 mm fatigue life profile

图5 径向摆动8 mm时的疲劳寿命分布Fig.5 Radial wobble 8 mm fatigue life profile

从图4~图5可以看出:管路补偿器的轴向位移疲劳寿命为15 460次,径向位移疲劳寿命为16 000次,失效位置均在两端第一波谷的外层。

3 管路补偿器耐久振动寿命计算

3.1 设计目标

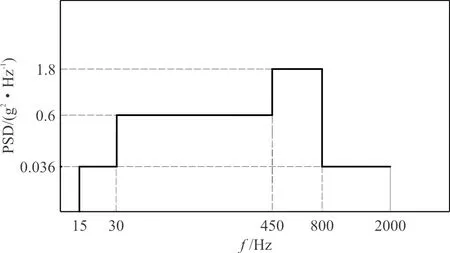

管路补偿器在常温下,内部加压0.7 MPa,耐久振功率谱密度函数(如图6所示),试验为3个轴向,每个轴向1.5 h,满足全寿命要求。

图6 耐久振动功率谱密度函数Fig.6 Durable vibration power spectral density function

3.2 工程方法计算管路补偿器耐久振动寿命

工程方法是将管路补偿器及波纹管简化为离散力学模型,即将波纹管的全部质量分割成有限个质点,将波纹管视为质量连续均布的直管,可推得其轴向和横向的自振频率计算公式。经工程计算得出管路补偿器轴向振动自振频率为:108.69 Hz,中间管两端同相横向振动自振频率为:294.78 Hz。为了避免补偿器与系统发生共振,管路补偿器自振频率理论上应低于2/3的系统频率或至少大于2倍的系统频率。

3.3 有限元法计算管路补偿器耐久振动寿命

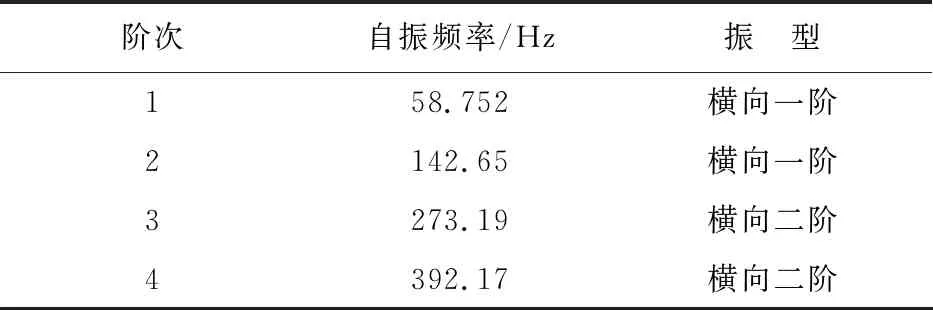

通过模态分析来确定结构的动态固有特性,并利用随机振动分析计算出在外部耐久随机振动谱激励下,管路补偿器的振动应力情况[13-14]。利用模态分析得到模态参数以及各阶模态的振型描述如表2所示。

表2 管路补偿器的模态频率Table 2 Modal frequency of pipeline compensator

nCode DesignLife采用频域方法(Dirlik方法)计算随机振动的寿命,频域方法利用载荷功率谱密度(PSD)和应力分布密度函数,近似估计应力循环次数从而得到疲劳寿命。Dirlik方法是通过运用蒙特卡罗技术做大量的计算机模拟,得出频域信号疲劳分析法的经验闭合解,该方法具有广泛的应用范围,结果也较为理想。

管路补偿器进行在工作压力0.7 MPa的情况下的带预应力状态的模态分析,再进行三个轴向加速度1g的谐响应分析,其三个轴向的响应应力结果如图7~图9所示。

图7 X向加速度1g谐响应应力分布Fig.7 X direction ACC harmonic response stress distribution at 1g

图8 Y向加速度1g谐响应应力分布Fig.8 Y direction ACC harmonic response stress distribution at 1g

图9 Z向加速度1g谐响应应力分布Fig.9 Z direction ACC harmonic response stress distribution at 1g

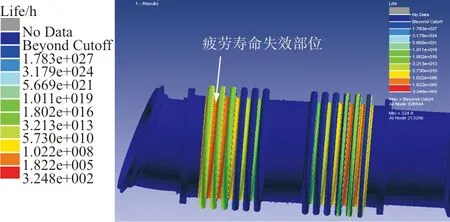

运用nCode DesignLife输入加速度1g的谐响应分析结果、图6振动功率谱密度(PSD)函数以及材料的S-N曲线,计算得出耐久振动破坏前的寿命时间如图10~图12所示。

图10 X向耐久振动寿命时间Fig.10 X direction Durable vibration fatigue life

图11 Y向耐久振动寿命时间Fig.11 Y direction Durable vibration fatigue life

图12 Z向耐久振动寿命时间Fig.12 Z direction durable vibration fatigue life

从图10~图12可以看出:管路补偿器的轴向(X向)耐久振动寿命为324.8 h后破坏,最大薄弱点为两端第一波谷的外层;径向(Y向和Z向)耐久振动寿命为132 h和123 h后破坏,最大薄弱点均在两端直边端圆角处的外层。

4 试验验证

4.1 位移疲劳寿命试验验证

通过试验验证管路补偿器的实际使用寿命,确定工程设计方法和有限元设计方法的精度,抽取3件产品进行位移疲劳寿命试验[15-16]。通过加热带将产品加温至260 ℃,产品内腔加压0.7 MPa,被试产品的一端固定,调整试验装置使另一端由自由状态下产生压缩14 mm、拉伸8 mm的轴向位移完成一定次数后,再进行径向摆动8 mm的位移循环试验,寿命试验如图13~图14所示。

图14 径向位移疲劳寿命试验(安装加热带后)Fig.14 Radial displacement fatigue life test (after heating strip installation)

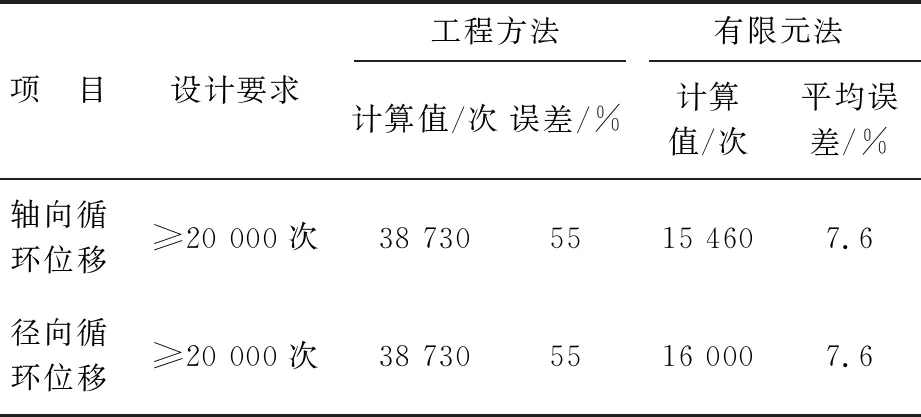

试验件002号轴向试验13 500次后,径向进行2 500次试验后泄漏失效;005号轴向试验19 000次泄漏失效;008号轴向试验16 650次泄漏失效。从图13~图14可以看出:破裂泄露部位为管路补偿器两端波纹管的第一个波谷处。管路补偿器工程方法和有限元法计算结果的对比表如表3所示。

表3 管路补偿器的计算与试验结果对比表Table 3 Comparison between calculation and test results of pipeline compensator

将工程方法、有限元法的计算结果同试验结果进行对比研究,发现有限元法对寿命计算的误差率为7.6%,有限元法的分析精度高于工程方法。

多层波纹管的应力应变特性与等厚度的单层结构往往具有很大的区别,在工程中通常采用EJMA的经验公式对多层波纹管的位移疲劳寿命进行估算,而这种方法建立在各层相互独立作用的假设基础上,与实际情况相比会有较大的简化误差,且无法考虑非对称循环载荷带来的影响,计算精度较差。对于管路补偿器的位移疲劳寿命计算,有限元法的计算精度优于工程方法。

4.2 耐久振动寿命试验验证

按PSD试验曲线要求进行耐久振动试验。在常温下,内部加压0.7 MPa,功能试验试验量值W0=1.8 g2/Hz,试验为3个轴向,每个轴向1.5 h,满足全寿命的耐久振动寿命要求,耐久振动试验如图15所示。

图15 耐久振动试验Fig.15 Durable vibration test

002、005、008号三件管路补偿器通过三个轴向各1.5 h的耐久振动试验未发生破环失效,满足耐久振动寿命要求。

5 结 论

(1) 对于管路补偿器的位移疲劳寿命计算,有限元法的计算精度优于工程算法;对于管路补偿器的耐久振动寿命计算,有限元法能够给出确定的振动应力分布情况,以及预测出耐久振动寿命时间,工程设计法仅能计算出管路补偿器的自振频率,不能明确振动应力和寿命情况,通过改变其自振频率低于2/3的系统频率或至少大于2倍的系统频率进行设计使用,避免补偿器与系统发生共振影响寿命。

(2) 对于复杂工况、多层波纹管、以及奥氏体不锈钢外的其他材料补偿器,EJMA工程算法存在很大的局限性。将有限元法应用到管路补偿器设计计算中,可以在制造和试验前期发现设计不当导致的寿命缺陷,进而及时修改设计方案,提高管路补偿器的设计水平。但是有限元法计算相对较为复杂,工程算法简单,可以先采用工程算法优化管路补偿器结构参数,再运用有限元法进行校核,提高管路补偿的计算精度。