中俄天然气管道工程全自动不等壁厚焊接工艺研究

张 亮,许 强

辽河油田建设有限公司,辽宁盘锦 124012

中俄天然气管道工程采用φ1 422/1 219 mm 管径焊接,为国内采用的最大管径施工工程,连头作业有自由口连头、固定口连头、不等壁厚连头三种焊接形式,之前均采用焊条电弧焊或RMD 根焊,全自动单枪向上填、盖焊接的组合形式,无损检测方式为RT 和PAUT(手动超声波检测) 双检[1]。不等壁厚连头焊接时,由于壁厚不同,易导致根焊高度不同;焊条电弧焊或RMD 根焊时,厚壁侧极易产生咬边或未熔合;或因焊接停留时间控制不当出现埋藏性气孔缺陷;同时内焊道也会与厚壁侧内壁母材产生夹角,形成假未熔合现象。无损检测经常发现根焊RT 检测气孔超标、PAUT检测未熔合超标、层间未熔合超标。由于工程规定根部检测不合格的不予返修,直接割口处理。为了保证根部焊接一次合格,经不断实践发现,氩弧根焊能够很好地弥补以上缺陷,能得到致密、无飞溅、质量高的焊缝,单侧熔合性优于原有工艺。连头焊接一次合格率由之前的45%提高到目前的96%。固定口连头不等壁厚焊接采用氩弧打底、全自动填充、盖面焊接工艺。

1 焊接设备材料

1.1 焊材

表1 填充材料

1.2 焊接设备

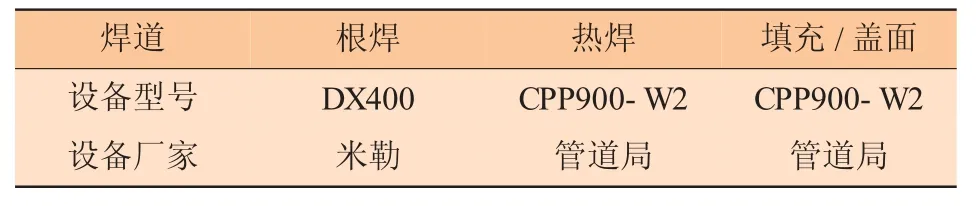

焊接设备见表2。

表2 焊接设备

1.3 气体

根焊焊接保护气为Ar 气,纯度≥99.99%。热焊、填充、盖面(以下简称“外焊”) 焊接保护气体为混合气,配比为:80%Ar + 20%CO2,CO2气体纯度>99.5%,Ar 气纯度≥99.96%。

2 焊接工艺

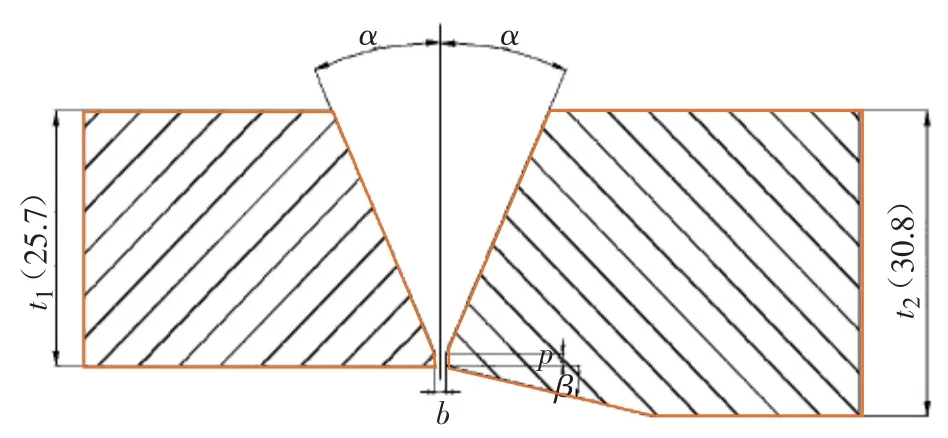

2.1 坡口形式

以管壁厚25.7 mm 和30.8 mm 的不等壁厚连头焊接为例,其不等壁厚的对接形式如图1 所示。坡口面角度:β=14°~30°,α=22°~25°;钝边p:(1.6±0.4) mm;坡口型式:V 型坡口,对接接头形式;对口间隙b:3.5~4.5 mm;对口错边:≤2.5 mm;余高:宜为0~2.0 mm,局部不大于3.0 mm 且长度≤50 mm;盖面焊缝宽:坡口上口每侧增宽0.5 ~2.0 mm;焊接层数(φ1 422 mm×25.7 mm 管道):根焊1 层、热焊1 层、填充焊7层、盖面焊2 道排焊。

图1 不等壁厚对接形式

2.2 焊前准备

采用外对口器组对,错边量不大于管壁厚的1/8,且小于2.0 mm。电感应或电加热预热,预热温度100~150 ℃,加热宽度为坡口两侧各75 mm,层间温度60~150 ℃,在距管口25 mm 处均匀选取圆周上4 点进行测温。施工环境:温度≥30 ℃,相对湿度≤90%,根焊风速≤2 m/s,外焊风速≤2 m/s。

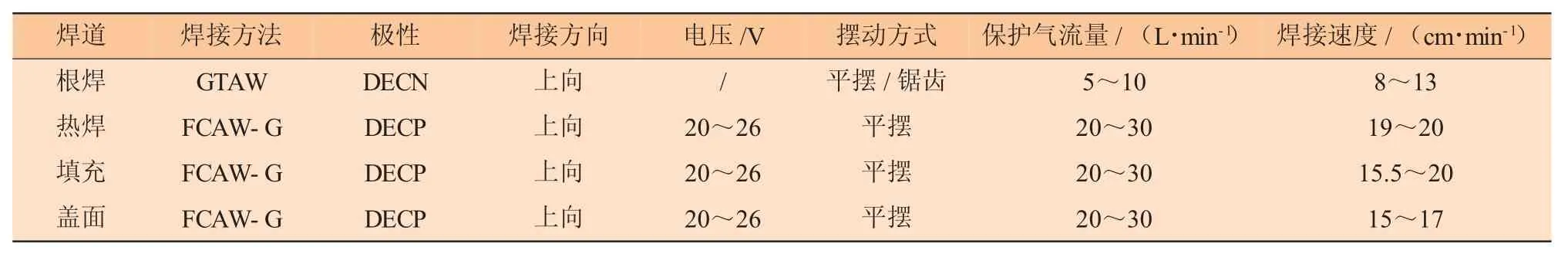

2.3 焊接工艺参数(见表3)

2.4 根焊程序要求

2.4.1 焊前准备

(1) 检查焊接设备所有的接头是否牢固。气体及冷却系统等的接头必须牢固,螺纹部位要锁紧,以防漏电、漏气或漏水,造成触电及机件损坏。为防止触电,必须安装接地线。检查焊接极性是否为直流正接。

表3 焊接工艺参数

(2) 由于属于野外施工,为了减少成本,方便施工,氩弧焊根焊用土把焊接。焊接时,为降低氩气的消耗量,依接头形状选用适用瓷嘴,一般选4#或者6#直径开口的枪嘴,降低气体流失。焊接时需要摇枪,由于管径壁厚较大,前端加长的氩弧瓷嘴不宜太粗,以免造成摇摆焊枪不便,形成未熔、内凹、塌陷、咬边等缺陷。土把焊接起弧采用钨极与焊丝之间划擦引弧,以防止夹钨。不用焊枪时,应将其悬挂于吊架上,以防瓷嘴摔坏,同时将气阀关闭,减少气体浪费。

(3) 钨棒尖端的加工形状如图2 所示。磨削钨棒应顺纵长方向研磨,不可沿圆周方向研磨,否则会造成研磨痕迹,易染污焊道。

图2 钨极打磨形状

(4) 氩气瓶、压力表、流量计及氩弧焊机禁止沾上机油,以防止燃烧而引起爆炸。将氩气压力调到5~10 MPa 后,为防止气表不准或者气路有漏气,将瓷嘴侧对着脸或者手背清拂感受气流大小,最终确定其流量大小。

2.4.2 焊接操作要点

(1) 对口间隙为3.5~4.5 mm,外焊设备的穿透力较强,为防止热焊时产生烧穿、烧熔现象,根焊的厚度控制在6~8 mm。

(2) 焊接时,钨极伸出长度为8~12 mm,以保持电弧的稳定性。仰位焊接时容易形成背面咬边或凹陷,焊接时往根部多送丝。立位焊到平焊时容易产生过瘤,焊接时控制焊丝的位置,保证熔合不出问题的情况下多往外送一些。同时也可以摆到坡口壁上分散熔池的热量,以防止过瘤。

(3) 焊接时,壁厚较大的一侧可稍多停留并多送点焊丝,防止咬边或焊缝低于母材。

(4) 土枪收弧没有电流衰减功能,收弧极易产生缩孔。收弧时,将电弧带到坡口壁上,等熔池的热量完全到达坡口壁时再收弧。

2.5 外焊程序要求

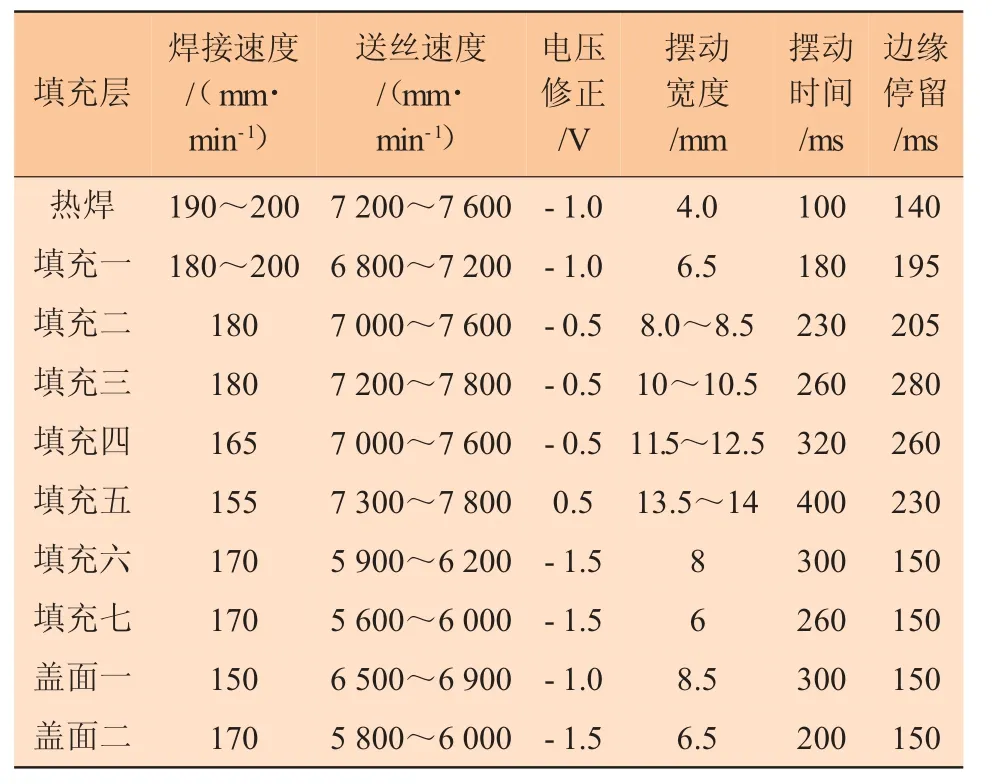

2.5.1 外焊参数 (见表4)

表4 外焊参数

2.5.2 焊前检查

(1) 外焊前需检查设备。检查焊丝盘是否能够正常出丝;将气带里的空气排净;检查气表是否加热,防止气瓶中流出的CO2气体在气化和减压过程中由于温度降低使内含水分结冰而冻结气路,气瓶出口处加预热器(与流量计一体)。

(2) 设备启动前,应检查指示仪表、开关和电源极性。

(3) 焊接前需试焊接,将信号反馈到控制箱的同时,观察焊接速度、摆宽、摆频、边缘停留是否与该层焊道相匹配。

2.5.3 焊接操作要点

(1) 各层焊接需注意电弧到坡口两侧的熔合、电弧的高低。外焊焊接层数具体由坡口宽度决定,一般为热焊和7 层填充,盖面为双排道焊接,若焊口过宽则用填充6 和填充7 反复双排道焊接。

(2) 焊丝干伸长度为10~15 mm,由于轨道的接缝处没有垫片,该位置比垂直方向最高点低15~20 mm,焊接时注意调整焊丝的高低,以免因为焊枪过低烧导电嘴,使导电嘴材料熔于母材,出现渗铜、气孔缺陷。若抬枪过高,气体保护不到位出现气孔,同时电流、电压变小出现未熔夹渣缺陷。

(3) 焊接地线放置在坡口内,宜用卡具使地线与被焊钢管牢固接触,避免产生电弧灼伤母材。焊接地线末端必须露出金属光泽,保证其导电性,避免因电流、电压不足产生大的飞溅或熔合不好。

(4) 为防止延时送气造成的气孔缺陷,起弧前宜将焊丝端部去除约10 mm。

(5) 焊接过程中发现层(道) 间焊接缺陷,应采用打磨、焊接等方式立即进行修补,修补焊接时,应将缺陷完全去除,并采用原焊接工艺进行修补。修补焊接过程中应保证层(道) 间满足焊接工艺规程要求。当焊接所用保护气体瓶内压力低于0.98 MPa 时,应及时更换,以防止因气压不足产生气孔。

3 焊接性能评定

通过进行焊接工艺评定试验,确认该种焊接工艺能够确保焊接质量,焊接接头的使用性能符合设计要求。

3.1 环焊焊口检测项目

环焊焊口检测项目包括:室温拉伸试验[2](Rm、断裂位置)、-20℃夏比冲击试验[3](KV2)、刻槽锤断试验[4]、弯曲试验[5]、金相检验[6]和硬度试验[7]。

3.2 取样

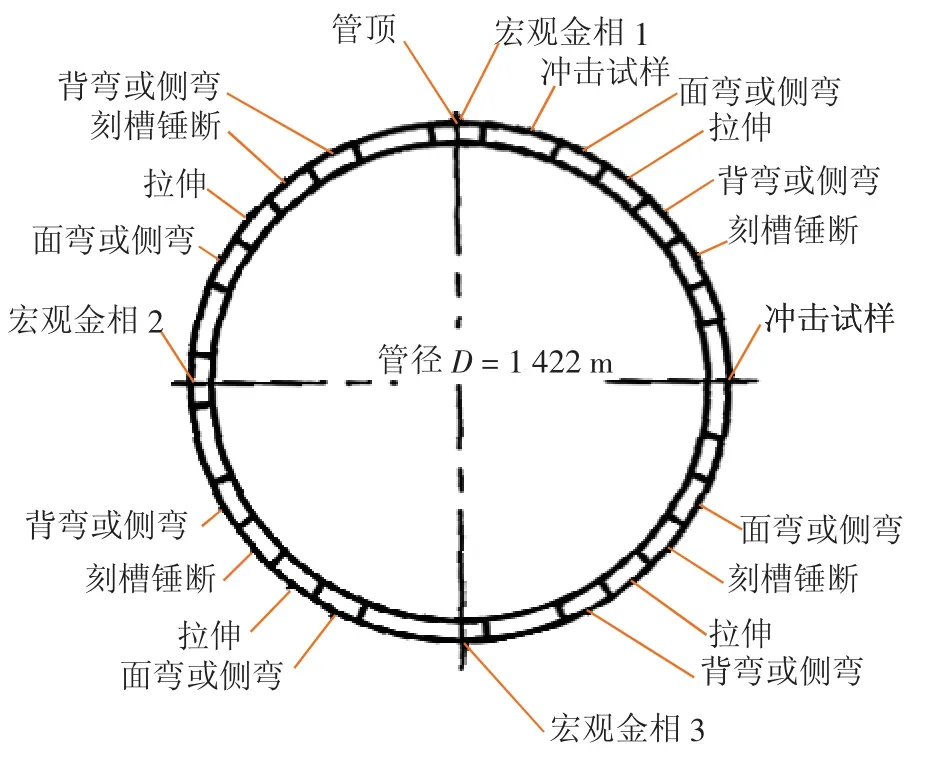

取样位置示意如图3 所示。

图3 取样位置示意

3.3 检测结果

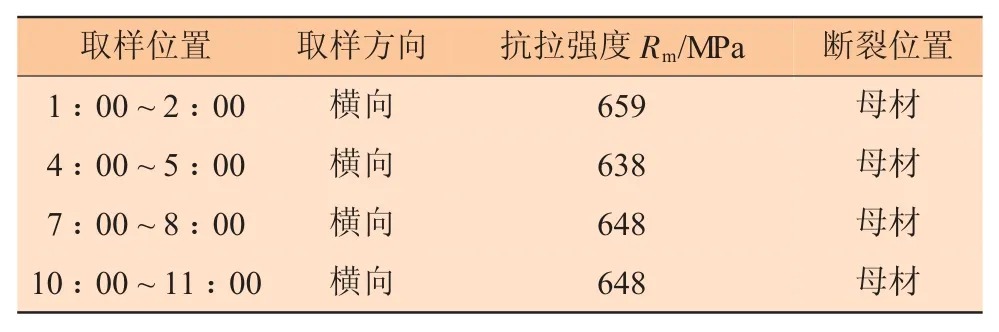

3.3.1 拉伸试验 (室温)

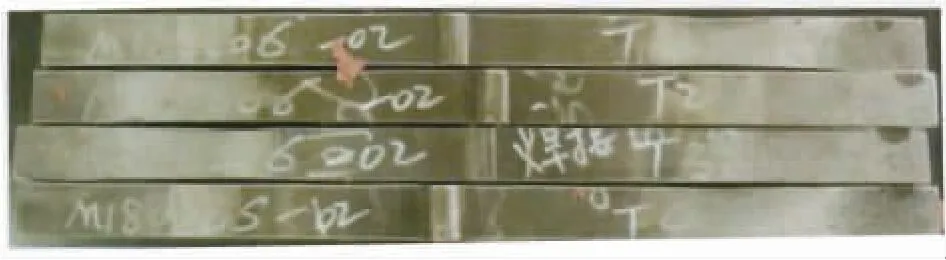

拉伸试验(室温) 评判依据为:每个带焊缝的拉伸试样的抗拉强度应大于或等于管材规定的最小抗拉强度(Rm≥625 MPa),但不需要大于或等于管材的实际抗拉强度[2]。拉伸试验所用试样规格为25.7 mm×25 mm,结果见表5,拉伸试验断后试样照片见图4。

表5 拉伸试验结果

图4 拉伸试验断后试样照片

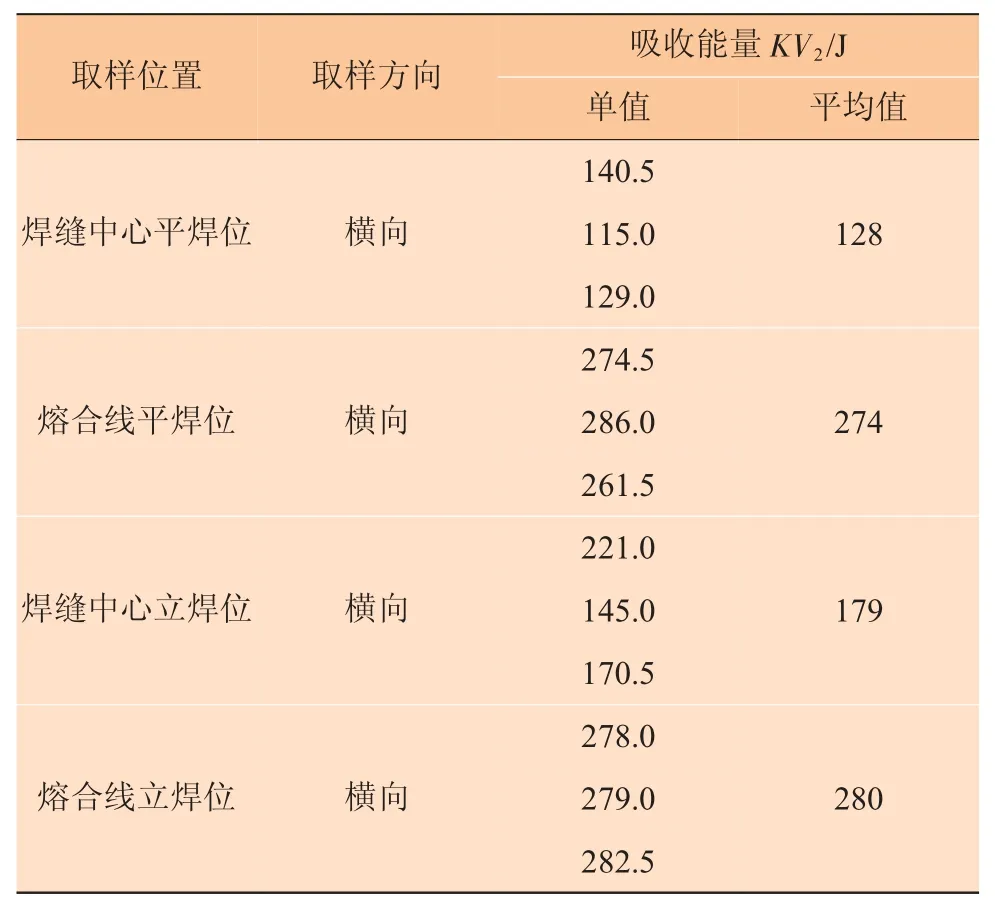

3.3.2 夏比冲击试验 (-20 ℃)

夏比冲击试验评判依据为:吸收能量KV2(单值) ≥38 J[3],吸收能量KV2(平均值) ≥50 J。夏比冲击试验所用试样的规格为10 mm×10 mm×55 mm(V 型),结果见表6,冲击试验断后试样照片见图5。

表6 夏比冲击试验结果

图5 冲击试验断后试样照片

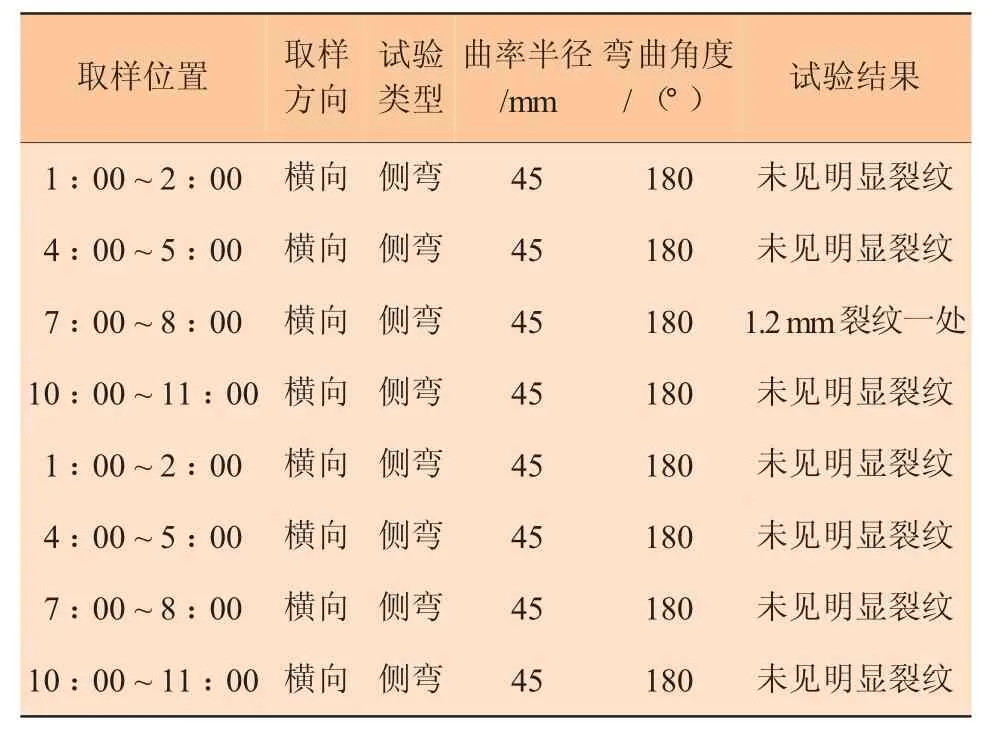

3.3.3 弯曲试验

弯曲试验评判依据为:试样拉伸弯曲表面上的焊缝和热影响区所发现的任何方向上的任一裂纹或其他缺陷尺寸不应大于钢管公称壁厚的1/2,且不大于3 mm。除非发现其他缺陷,由试样边缘上产生的裂纹长度在任何方向不应大于6 mm[4]。弯曲试验所用试样规格为25.7 mm×13 mm,结果见表7,弯曲试验后试样照片见图6。

表7 弯曲试验结果

图6 弯曲试验后试样照片

3.3.4 刻槽锤断试验

刻槽锤断试验的评判依据为:每个刻槽锤断试样的断裂面应完全焊透和熔合;任何气孔的最大尺寸应不大于1.6 mm,且所有气孔的累计面积应不大于断裂面积的2%;夹渣深度应不超过0.8 mm,长度应不大于钢管公称壁厚的1/2,且小于3 mm;相邻夹渣之间至少应有13 mm 无缺陷的焊缝金属[4]。刻槽锤断试验所用试样规格为25.7 mm×25 mm。试验结果见表8,试验后试样照片见图7。

表8 刻槽锤断试验结果

图7 刻槽锤断试验后试样照片

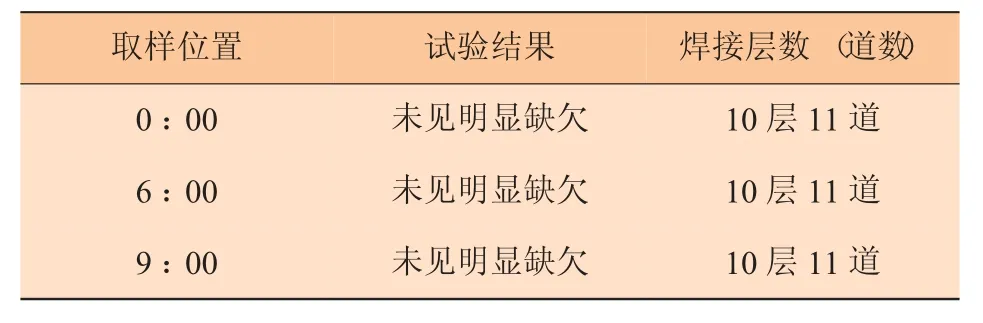

3.3.5 金相试验

金相试验评判依据为:试样的焊缝截面不应有裂纹和未熔合,并应满足“刻槽锤断试验”的要求,且实际焊接层数和道数满足焊接工艺规程(最少10 层11 道) 的要求[6]。金相试验结果见表11。

表9 金相试验结果

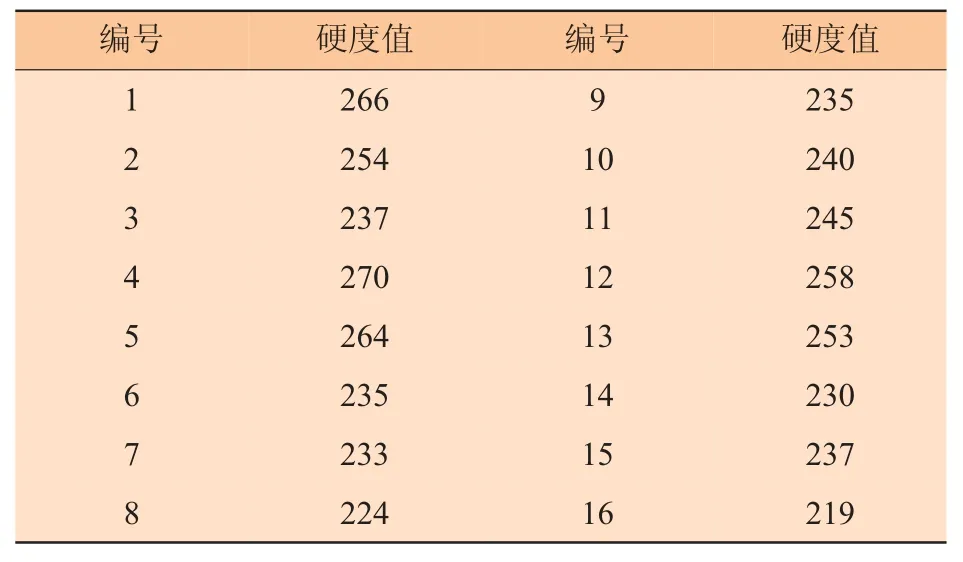

3.3.6 硬度试验

硬度试验评判依据为:维氏硬度值≤300[7]。硬度试验结果见表10。

表10 硬度试验结果

4 结束语

该工艺已在中俄天然气东线管道工程连头施工中得到较好应用。本文设定的焊接工艺参数仅针对固定规格管口的焊接,其他规格管径施焊需根据现场施工情况进行调节。