登陆点混凝土露筋锈蚀原因分析和对策

李祥银,代兆立,农春江,李 泽,王东勃

1.中国石油冀东油田公司,河北唐山 063004

2.中国石油集团海洋工程有限公司,山东青岛 266555

混凝土露筋缺陷在沿岸码头等混凝土结构工程中较为常见,根据《混凝土结构工程施工质量验收规范》,露筋现象的定义为:构件内钢筋未被混凝土包裹而外露,严重缺陷为纵向受力钢筋有露筋,一般缺陷为其他钢筋有少量露筋。冀东油田人工岛登陆点生产设施隐患治理工程[1],是冀东油田人工岛建造完成以来,较大规模的对岛体设施的安全隐患排查及治理的工程项目。经过油田日常巡视检查工作,各人工岛登陆点隐患问题逐渐暴露,主要表现为混凝土露筋锈蚀、引桥路面混凝土劣化、混凝土局部破损或有较大裂纹等,给人工岛的正常运行造成诸多不便,存在较大的安全隐患。其中以混凝土露筋隐患最为常见,其特点表现为分布广,数量大,锈蚀程度不一。本文将对混凝土露筋锈蚀产生的原因进行分析,并提出相应的对策。

1 混凝土露筋治理情况

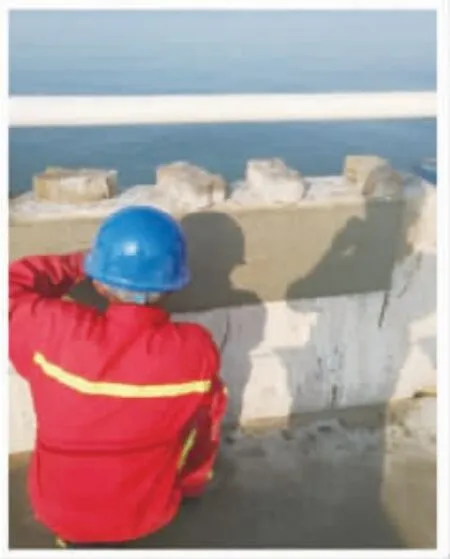

冀东油田现有人工岛5 座,分别为NP1-1D 人工岛、NP1-2D 人工岛、NP1-3D 人工岛、NP4-1D人工岛和NP4-2D 人工岛,其中NP1-1D 人工岛通过进海路与陆岸连接,其余各人工岛为海上孤岛,NP4-1D 人工岛通过进岛路与登陆点连接,NP4-1D 人工岛与NP4-2D 人工岛通过连岛路连接。该项目主要对4 个人工岛混凝土露筋锈蚀(见图1)进行治理,各岛登陆点连岛路等混凝土露筋治理数量如表1 所示。

2 混凝土露筋锈蚀原因分析

2.1 海洋环境影响

图1 混凝土露筋锈蚀照片

表1 人工岛登陆点混凝土露筋治理数量

由各岛露筋治理数据可知,3 座海上人工岛的露筋锈蚀数量较1 座与陆地连接的人工岛NP1-D露筋锈蚀量大,可见露筋锈蚀的原因之一为海洋环境因素的影响。在海洋环境中,氯离子的浓度相对于陆地环境下较高,通过混凝土内部的孔隙和微裂缝从海洋环境向内传输。氯离子的半径小、活性大、穿透力强,通过渗透、扩散、毛细作用等进入混凝土中,对混凝土钢筋的腐蚀性增强,导致露筋锈蚀数量增加;另外,岛体结构建造时使用的原材料,如混凝土的细骨料、拌合水、外加剂等可能会含有一定数量的氯离子(一般要求其质量分数不超过水泥总量的1%),在施工过程中进入混凝土,导致钢筋锈蚀[2]。

氯离子所引起的钢筋锈蚀,主要是由于钢筋表面的钝化膜被混凝土中的氯离子破坏,在钢筋表面形成了腐蚀电池,使钢筋锈蚀。初期锈蚀仅在钢筋表面局部产生,随后由于更多的局部锈蚀点的出现,使得锈蚀开始蔓延,布满钢筋表面,最终导致整个钢筋表面锈蚀,使得混凝土保护层胀裂[3]。

由表1 可知该项目的露筋锈蚀长度主要集中在15 ~ 200 cm 的范围内。

根据相关文献的查阅,沿海钢筋混凝土结构物一般在服役6 ~10 年左右就会出现不同程度的钢筋锈蚀现象。一旦出现局部露筋锈蚀,锈蚀长度的增加不是线性增加,而是一个加速变化的过程。冀东油田人工岛已建成使用8 ~11 年,除了日常的设施维护并未进行大范围的露筋锈蚀排查治理。

查阅资料可知,在我国沿海地区的码头等结构物,因长期受到船舶靠船等负荷的冲击作用,使混凝土结构产生裂缝或微裂缝开展,这就使氯离子及水分更容易侵入内部,从而加剧露筋锈蚀。使用5~10 年后有89%出现钢筋锈蚀问题;为数不少的混凝土工程,在远低于设计寿命期内就发生严重破坏,有的工程仅仅使用10 ~20 年,因钢筋锈蚀不得不进行大修或重建,对结构物的使用安全及经济损失影响巨大。

在海洋环境下,由于温度、湿度及干湿交替作用、海水飞溅、海盐渗透对混凝土结构中的钢筋锈蚀有明显的影响,特别是在混凝土存在质量缺陷时,外界影响的因素会更突出,露筋腐蚀现象更为明显[3-4]。

2.2 施工质量影响

导致混凝土露筋锈蚀的施工质量因素主要包括:混凝土中氯离子的含量,混凝土的密实程度、厚度和完好性,钢筋安装位置,钢筋直径,水泥品种以及施工过程的质量控制等。

混凝土钢筋锈蚀受氯离子含量影响很大,一般钢筋混凝土中氯盐掺量应少于无水状态水泥重量的1%,而且掺氯盐的混凝土结构必须振捣密实。

混凝土的保护层厚度和密实度,能够阻止外界腐蚀介质及水分的渗入,也是施工质量能否达标的重要因素之一。为了保证钢筋不锈蚀,混凝土保护层的厚度必须满足设计规范要求,且不宜过厚。过厚的保护层会对混凝土构件的力学性能产生影响,降低构件的极限抗冲击能力;并且过厚的保护层对施工成本控制不利,不经济。

混凝土的施工质量不达标,出现蜂窝孔洞,或养护不善造成开裂,将影响混凝土保护层的完好性。一般情况下,当裂缝宽度达到0.2 mm 时,海洋潮湿环境下氯离子和水进入裂缝内,引起钢筋锈蚀,锈蚀产物体积的膨胀加大保护层的裂缝宽度,反复恶性循环将导致保护层彻底剥落,形成露筋点,最终破坏混凝土结构物的性能。在处于海洋环境下的混凝土结构物,保护层的完好性不足将对钢筋的锈蚀有特别明显的影响,也是最早出现混凝土露筋锈蚀的隐患点。

施工过程的质量控制。混凝土浇筑时,钢筋的垫块移位,或垫块太少甚至漏放,导致钢筋紧贴模板,致使拆除后露筋;钢筋混凝土结构断面较小,钢筋过密,大石子卡在钢筋上,水泥浆不能充满钢筋周围,使钢筋密集处产生露筋;因材料配合比不当,混凝土产生离析,浇捣部位缺浆或模板严重漏浆,造成露筋;混凝土保护层振捣不密实,或木模板湿润不够,混凝土表面失水过多,或拆模过早等,拆模时混凝土缺棱掉角,造成露筋。此外,钢筋的应力对其锈蚀也是有很大的影响,当应力和腐蚀介质共同作用,将引起低应力脆性断裂,对混凝土的结构破坏程度大,而且这类的破坏通常是毫无先兆的。

3 混凝土露筋锈蚀对策

3.1 修补方案

修补方案的基本原则是在恢复混凝土结构使用功能和确保完整性的基础上,终止钢筋继续锈蚀。同时考虑经济因素,采取成本最佳的方案。

具体修补方案如下:对露筋区域进行凿除,凿除后维修区域表面粗糙,且无疏松、开裂混凝土;凿除延伸至未锈蚀区域,露出区域内钢筋(见图2);凿除深度应保证修复材料在修复时可以进入外侧钢筋后方部位。用钢丝刷清除表面浮层污物。如露筋较深,则采用人工凿毛方法,凿掉表面混凝土,凿除浮浆部分到露出大石子,清除碎屑,需把松动混凝土石子等清理完毕,用水冲洗干净。凿毛务必彻底全面,但深度也不宜过大,以免损坏混凝土。将需要进行维修的区域完全凿开,延伸至未锈蚀区域,露出维修区域的所有钢筋,清除腐蚀钢筋表面的所有疏松的氧化皮和腐蚀产物。凿除完成后,用不含有害杂质和无酸性的自来水冲洗混凝土凿除断面和底面,附着粉状物的混凝土断面应该用钢丝刷刨刷,清除松散混凝土块,保证干净粗糙的表面以利于新旧混凝土的连接。用电动工具清洁腐蚀钢筋表面的所有疏松的氧化皮和腐蚀产物。经水冲洗的混凝土面应在清洁水基本干燥后涂刷专用粘接剂。用聚合物砂浆修补(见图3),修补砂浆终凝后及时进行养护,保持混凝土表面始终处于潮湿状态,养护时间应以保证混凝土强度为准。养护完成后涂刷混凝土涂层。

聚合物砂浆有如下优点:可明显改善砂浆的抗渗透,具有超低渗透性,有效防御水、二氧化碳与氯化物的侵蚀;与混凝土基面粘接性能良好;优越的收缩补偿系统保证长期的系统稳定性;不含氯化物。

图2 凿除后露出区域内钢筋

图3 聚合物砂浆修补

3.2 防治对策

(1) 提高混凝土结构耐久性。提高混凝土结构耐久性的关键是:选用与腐蚀类型相适应的水泥品种。混凝土的抗腐蚀性能,主要取决于水泥的品种,例如:快硬硅酸盐水泥用于要求早期强度高的工程、紧急抢修工程、冬季施工混凝土预制构件工程等,具有凝结硬化快、早期强度增进块的特点;普通硅酸盐水泥广泛用于道路、桥梁等大型工程,具有良好的和易性、保水性、耐磨性和抗冻性;低热硅酸盐水泥适用于大体积混凝土施工,具有流动性、强度高、耐久性、超低水化热的特点;抗硫酸盐水泥多用于受硫酸盐侵蚀的海港、水利、道路和桥梁基础工程,具有抗硫酸盐侵蚀、抗冻性、耐磨性、耐久性好的特点。

(2) 提高混凝土密实性。正确选择混凝土的配合比,保证水泥的用量,严格控制产品质量和施工过程质量,是保证混凝土的密实性的重要措施。施工时必须严格控制水灰比,振捣密实,严格按照规范的要求进行养护。

(3) 提高混凝土保护层厚度。研究表明,混凝土表层1 ~2 cm 范围内的氯离子含量相对于内部要高很多,因此,保护层厚度不宜过低,根据相关的标准规范选用。例如《海港过程混凝土结构防腐蚀技术规范》规定,处于飞溅区构件混凝土的保护层厚度不宜小于65 mm,大气区为50 mm,全浸区为30 mm。同时保护层的厚度不宜过大,否则会导致混凝土开裂而达不到保护的目的。

(4) 使用钢筋阻锈剂。钢筋阻锈剂不是阻止环境中的氯离子进入混凝土中,而是通过延缓、抑制、阻止钢筋腐蚀的电化学过程,以达到保护钢筋的作用。对于施工条件不利的工程,当混凝土拌和料中氯离子含量达不到要求或保护层厚度不足时,可使用阻锈剂掺加到混凝土中。钢筋阻锈剂一次使用长期有效,与环氧涂层、阴极保护相比,施工简便、成本较低,使用期间不需要维护,经济效益明显[5]。

(5) 混凝土涂层。有研究表明,有混凝土涂层的结构区域,露筋锈蚀的程度较小,或未发现露筋锈蚀。而在同一环境下的相同结构中,涂层被破坏区域出现露筋锈蚀的概率较高且钢筋锈蚀的程度也较严重。涂层材料可以有效地阻止氯离子侵入混凝土内部,延长混凝土结构的耐久性,也是海洋工程防腐蚀的主要措施之一,冀东油田人工岛码头露筋锈蚀治理后采用该方法防护。在海洋环境中涂层一般有效防护年限为8 ~10 年,后期需再次涂刷,但存在混凝土表面不易清理等施工问题,综合考虑,经济性不高,仅适用小范围的维修防护。

(6) 高性能混凝土。高性能混凝土在配置上的特点是采用低水胶比,选用优质原材料,且必须掺加足够数量的掺合料(矿物细掺料) 和高效外加剂。目前,在各类高等级的工程建筑中广泛使用。但是,一般意义上的高性能混凝土并非专门针对海洋工程的特点而设计,需要其他辅助措施。另外,还需考虑工程的经济适用性和效益问题[6]。

(7) 控制施工质量。浇灌混凝土时,应保证钢筋位置和保护层厚度正确,并加强检查;钢筋密集时,应选用适当粒径的石子,保证混凝土配合比准确和良好的和易性;浇灌高度超过2 m,应用串筒、或溜槽进行下料,以防止离析;模板应充分湿润并认真堵好缝隙;混凝土振捣严禁撞击钢筋,操作时,避免踩踏钢筋,如有踩弯或脱扣等,及时调整直正;保护层混凝土要振捣密实;正确掌握脱模时间,防止过早拆模,碰坏棱角。

(8) 定期检测。定期检查主要对码头设施混凝土的外观、整体结构变化和附属设施的状况进行周期性的检查。同时,应根据混凝土结构类别、竣工年限、使用环境等确定。人工岛主要设施的检查周期建议如表2 所示。当遇到大潮汛、风暴潮、台风等特殊情况,应增加检查次数。

4 结束语

海洋环境下的混泥土露筋锈蚀是一个长期锈蚀产生的结果,是氯离子在混凝土内部钢筋不断累积的结果,影响的因素包括结构物所处的环境位置、混凝土保护层的厚度、原材料的因素(拌合水、外加剂等)、施工过程质量控制的因素等,是多因素综合的结果。应在锈蚀发生的早期及时处理,在不影响结构物安全使用前及时采取修补等措施进行维护,阻隔氯离子的进入,否则大量露筋锈蚀将对混凝土结构造成破坏,长期将会影响结构的耐久性,使结构物安全性能降低,严重的可能使混凝土结构造成倒塌,导致安全事故的发生。在沿海地区,海洋环境中氯离子侵蚀引起混凝土构件露筋锈蚀,破坏结构物的耐久性,产生的后果是很严重的。同时,我国在这方面的研究还不是很完善。建议对人工岛设施每年进行露筋观测,根据观测结果采取相应的隐患治理。

表2 人工岛主要设施检查周期