新型小管稳流器结构参数设计与试验研究

李嘉露,白丹,王新端,郭霖

(西安理工大学水利水电学院,陕西 西安 710048)

小管出流灌溉是中国首创的一种先进的农业节水灌溉技术[1],具有节能、省水、适应性强、施肥方便、堵塞问题小、操作管理简单等特点,广泛应用于树木的灌溉和施肥[2-3].小管稳流器是小管出流灌溉中最主要的部件,用于消除毛管中压力水流的多余能量,保证水流均匀稳定地灌溉到树木根部[4],即要求稳流器具有较高的水力性能.而评价小管稳流器水力性能的主要指标是流态指数,其值越小,水力性能越好.

影响小管稳流器流态指数的一个重要因素是流道结构形式[5-7].目前常用的稳流器有压力补偿式[8-10]和螺纹型流道[11],但其中的弹性膜片易老化,致使调压性能下降,影响其使用寿命,且成本较高.WEI等[12]研究表明开发新的流道结构形式对水力性能的优化具有重要影响,认为通过改变流道自身结构以提高其水力性能,为流道研发提供了新的思路.在此基础上,郭霖等[13]研发了一种无弹性膜片的双向流流道稳流器,其结构解决了过水断面尺寸受水压作用发生形变的问题,但在流道结构形式方面仍较为单一,且其流态指数在0.5左右,水力性能仍有提升空间.

流道结构参数是影响小管稳流器流态指数的另一个重要因素,主要影响流道内水流的运动方式[14-16].文高峰[17]将流道宽度、长度和深度作为主要结构控制参数,分析了不同流道结构参数对其水头损失的影响,即压力相同时,流道长度与水头损失系数呈正相关关系,流道宽度和深度与水头损失系数呈负相关关系.喻黎明[18-19]研究表明不同流道结构参数对流态指数的显著性影响各异,其中流道上底宽和转角对流态指数的影响最为显著,流道宽、流道高和偏移量对流态指数均无显著影响.田济扬等[20]通过试验研究表明,在同一流道形式、不同结构参数下,流道的水力性能有很大差异.因此,开发更多小管稳流器流道结构形式、研究流道结构参数对其水力性能影响,对小管稳流器在实际工程应用中的推广具有一定的参考价值.

综上所述,文中研发一种稳流器流道,并通过不同结构参数下的试验测试,建立结构参数与流态指数间的量化关系,分析各结构参数对流道水力性能的影响,为后续稳流器结构的进一步研究提供一定的理论基础.

1 新型稳流器结构设计与工作原理

1.1 稳流器结构设计

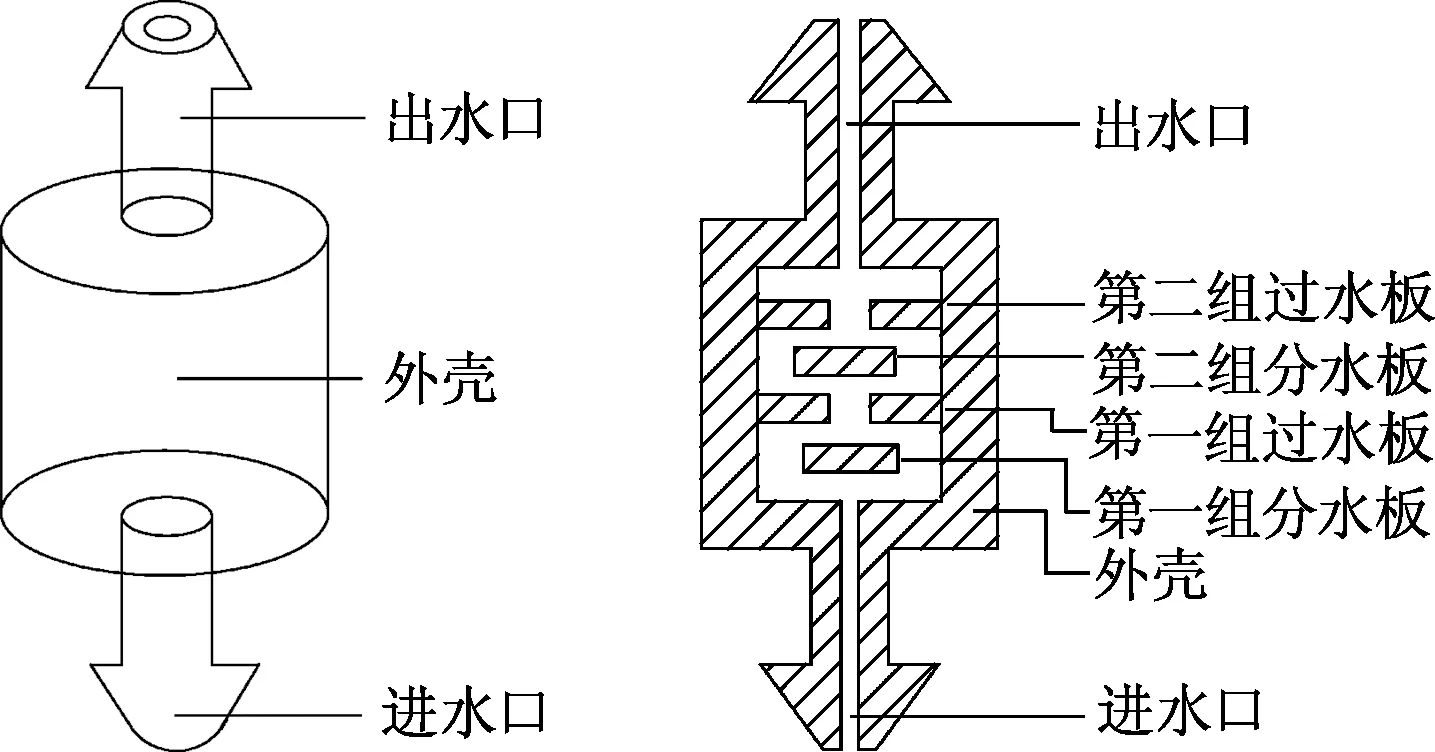

稳流器结构主要由分水板、过水板和外壳3大部分组成,且均为圆柱型,其中2组分水板和过水板是核心部件.图1为稳流器结构示意图,右图为横截面图,其腔内2组分水板均通过2个宽度为0.5 mm的纵向支架固定.该稳流器主要通过流道断面尺寸收缩,使水流相互对冲混掺,消耗有压水流的多余能量,达到稳流目的.

图1 稳流器结构示意图

1.2 工作原理

稳流器流道截面工作原理如图2所示,从进水方向,前后2组分水板和过水板作用基本相同.当有压水进入流道后,在前一组分水板的作用下,水流从其两端边壁空隙流过,流经过水板使得水流受到阻挡,并在过水板中部孔口处汇聚,发生强烈对冲混掺,达到消能的效果,而在后一组分水板和过水板的作用下,进一步使水流相互对冲混掺,消除流道内多余能量,提高稳流器的水力性能.

图2 流道截面工作原理图

2 材料与方法

2.1 稳流器结构参数设计方案

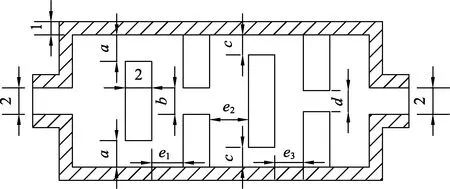

结构参数的变化影响着稳流器整体的水力性能.新型稳流器结构的核心部件主要由2组分水板和过水板构成,其具体的结构参数如图3所示,由于纵向支架尺寸微小,故设置参数时可忽略不计.选取第1组分水板与边壁间距a、第1组过水板中部过水孔径b、第2组分水板与边壁间距c、第2组过水板中部过水孔径d、第1组分水板与过水板间距e1、第1组分水板与第2组过水板间距e2、第2组分水板与过水板间距e3,共7个参数作为流道结构参数,其中分水板和过水板均厚2 mm.

图3 稳流器流道结构参数

以稳流器对压力和流量要求的实际情况值,作为各结构参数的取值依据,进行预研试验,选定结构参数的取值范围(见表1).预研结果表明该新型稳流器流态指数在0.5以下,其水力性能较好,可进一步研究分析.

表1 流道结构参数取值范围

由表1可知,7个试验因素的相应水平变化范围较小,且因素水平数不等.为了尽可能地代表全面试验并减少试验次数,采用混合水平正交设计法[21-22]制定试验方案,依据L16(44×23)混合水平正交表设计了16组试验方案,其中结构参数e1,e2,e3由于取值范围变化较小,且设置较密水平时流态指数变化不大,尤其对于影响较小的因素,水平靠近就可能检测不出水平的影响,故在混合水平正交表中取2水平即可满足要求[21-22].试验方案及结果见表2,其中x为流态指数,k为流量系数;q为工作压力130 kPa下的流量.

表2 试验方案及结果

2.2 稳流器试件加工

稳流器试件通过CAD软件进行设计,制作材料均选择透光度好的有机玻璃,并采用精度为0.01 mm的激光雕刻机按同比例加工切割试件,以保证试件测试与实际流动机理相吻合.最终,稳流器试件由刻好的有机玻璃板用亚克力专用胶水黏结而成,其中2组分水板和过水板样件如图4所示.

图4 稳流器有机玻璃板样件

2.3 试验方法

对每组稳流器结构进行试件制作后,按照建立的混合水平正交试验方法对各组方案进行流量-压力试验测试,其测试系统参照标准GB/T 50485—2009《微灌工程技术规范》中的相关要求进行装配.试验系统布置如图5所示,测试时进口工作压力分别为50,90,130,170,210,250 kPa;每个压力点测试3次,每次测试时间均持续5 min,取其平均值作为对应压力的流量,若3次测试中流量偏差大于10%,则需重测.试验采用量筒收集稳流器中出水量5 min,待量筒中水面平静,精读水的容积并计算其流量,单位为L/h.记录系统工作压力、稳流器出水量与出水时间,不同工作压力下,重复上面的流量-压力试验.

图5 流量-压力试验系统示意图

3 结果与分析

3.1 稳流器的水力性能

稳流器压力与流量关系[23]为

q=khx,

(1)

式中:q为流量,L/h;h为工作压力,kPa;k为流量系数;x为流态指数.

对式(1)取对数,得

lnq=lnk+xlnh.

(2)

利用线性回归方法,将试验结果代入式(2),回归计算得到16组稳流器结构方案的流态指数,见表2.由表2可知,方案4的流态指数最小,方案9的流态指数最大.以具有代表性的试验方案4和9为例,进口工作压力h作为横坐标、流道流量q为纵坐标,回归拟合得出稳流器流道的流量-压力关系曲线,如图6所示.

图6 试验方案4和9的流量-压力关系曲线

Fig.6 Flow rate-pressure curves of Cases 4 and 9

由图6及表2分析可知,试验方案4和9的相关系数均为0.999,测试点与曲线拟合程度高,工作压力与流量之间相关性良好.根据计算得出的16组方案流态指数为0.475~0.498,说明稳流器流道流量对工作压力的敏感程度较小,流道流量的变化受压力变化的影响较小,其水力性能良好.

3.2 流道结构参数对流态指数的影响

从表2可以看出,不同流道结构参数组合方案的流量和流态指数差异较大,表明结构参数是影响流道水力性能的重要因素.试验采用混合水平的极差分析,对各结构参数在不同水平下与流态指数的关系进行分析,结果见表3,表中Κi表示任1列上水平号为i时,所对应的流态指数之和;ki表示Κi的算术平均值.

表3 正交试验极差分析结果

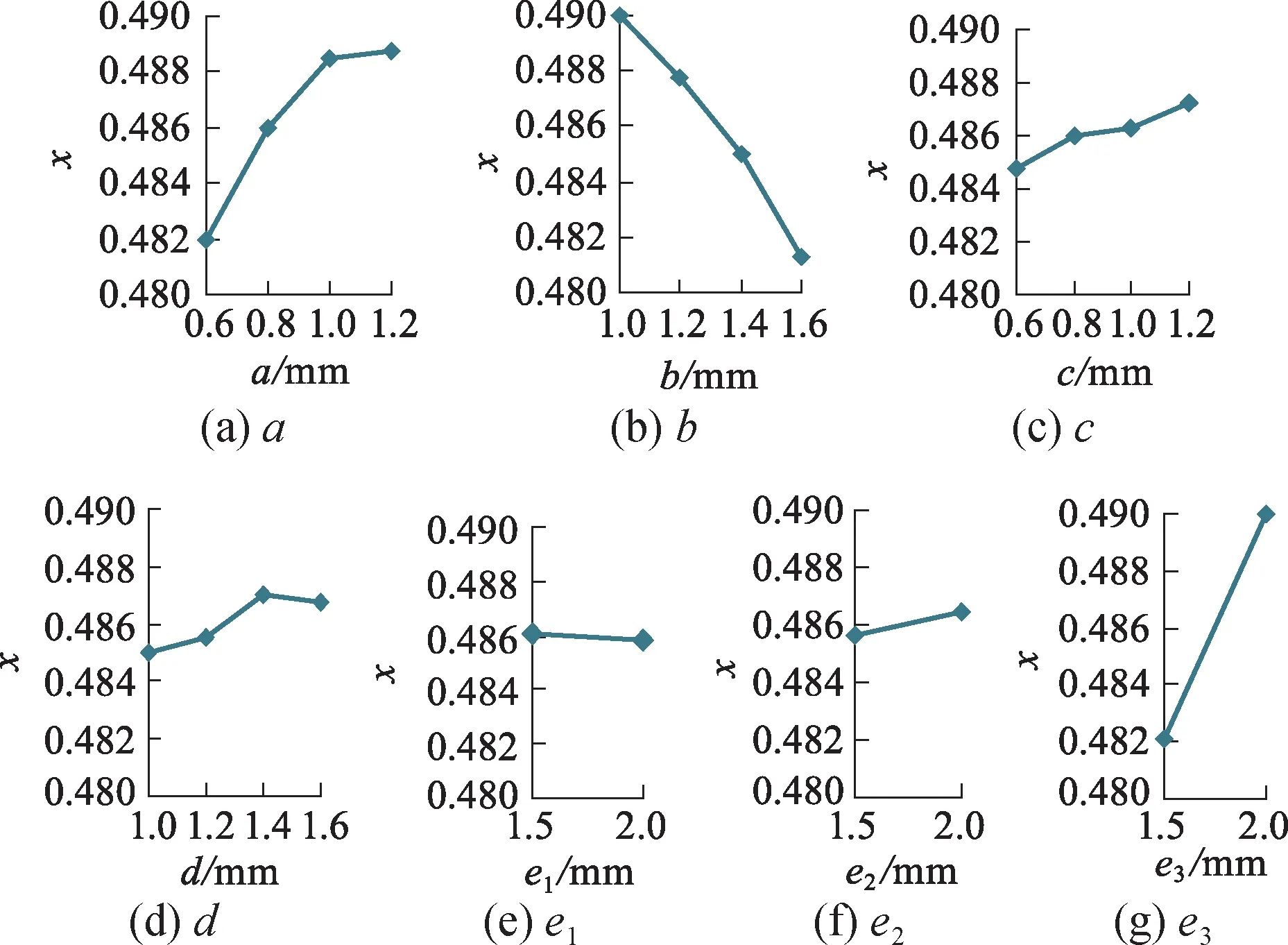

根据表3中调整极差R′,确定结构参数对流态指数的影响主次顺序为e3,b,a,c,d(e2),e1;进一步分析各参数与流态指数关系的趋势,图7即为结构参数对流态指数x的影响,可看出流态指数x随a,c,d,e2,e3增大而增大,但随b和e1增大而减小.

图7 结构参数对流态指数x的影响

Fig.7 Influence of geometric parameters on flow regime indexx

由图7可知,结构参数e1和e2对流态指数x的影响较小,设置更密水平时,检测不出水平的影响;而对于影响较大的参数e3,对其增加水平进行试验,得到e3对x的影响关系如图8所示,其他参数均取固定值,其中a为0.6 mm,b和d均为1.6 mm,c为1.2 mm,e1为2.0 mm,e2为1.5 mm.从图8可看出,e3对x的影响趋势与图7结果大致相同,且其极差为0.009 5,相比混合水平调整后的极差仍为最大,说明该混合水平极差分析结果可信.

图8 结构参数e3对流态指数x的影响

通过极差分析对各结构参数影响流态指数的结果可知,流道第2组分水板与过水板间距e3对流态指数的影响最大,第1组分水板与过水板间距e1对流态指数影响最小.根据表3中各结构参数在不同水平i下的平均流态指数ki值,确定在结构参数取值范围内,水力性能最优的组合方案为a=0.6 mm,b=1.6 mm,c=0.6 mm,d=1.0 mm,e1=2.0 mm,e2=1.5 mm,e3=1.5 mm,可为稳流器结构的进一步优化提供依据.

3.3 建立多元回归模型

根据正交试验得到的结果,初步拟定流态指数x与7个结构参数间呈线性关系,其形式为

x=α0+α1a+α2b+α3c+α4d+α5e1+α6e2+α7e3,

(3)

式中:α0为回归常数项(截距);αi(i=1,2,3,…,7)为偏回归系数;a,b,c,d,e1,e2,e3为结构参数.

将表2中数据进行多元线性回归计算,得到回归系数见表4,方差分析见表5.

表4 回归系数计算结果

由表4得出流态指数与结构参数间的回归方程为

x=0.456 2+0.012 4a-0.014 9b+0.003 9c+

0.003 4d-0.000 3e1+0.001 8e2+0.015 8e3.

(4)

模型R2=0.968(P=2.4×10-5<0.01),其自由度为(7,8),置信度取95%时,查得F0.05(7,8)=3.5<34.216,即所建立的回归方程在0.05水平下具有统计学意义,模型建立有效,且相关性良好.

表5 回归方程的方差分析

进一步对回归模型进行t检验分析,结果见表6.可知结构参数a,b和e3的t检验绝对值大于2.306,表明这3个结构参数对流态指数影响具有统计学意义,且a和e3均与x呈正相关,b与x呈负相关,而结构参数c,d,e1和e2对流态指数影响不具有统计学意义.根据表6中t检验的绝对值确定7个结构参数对流态指数影响的主次顺序为e3,b,a,c,d,e2,e1,其中d和e2的影响顺序与极差分析略有差异,但两者对流态指数的影响均不具有统计学意义.

表6 结构参数对流态指数的t检验

注:t0.05/8=2.306

3.4 回归模型验证

为了进一步验证回归模型的可行性,在结构参数取值范围内取a=0.8 mm,b=1.0 mm,c=1.4 mm,d=1.6 mm,e1=1.5 mm,e2=2.0 mm,e3=2.0 mm进行稳流器流道回归模型的验证.

将该组稳流器结构进行试件制作,黏结处理后的整体结构如图9所示.

图9 稳流器流道试件

采用试验测试的方法,得到不同压力下的流量实测值,如图10所示,并拟合得到流量-压力关系式为q=3.145 5h0.498 9.将这组结构参数值代入回归方程(4),计算得出其流量-压力关系式为q=3.264 3h0.496 9.

图10 回归模型与试验验证的q-h曲线

该流道流量通过回归模型得到的计算值与试验值相对误差为3.06%~5.33%,小于10%;流态指数计算值与试验值的相对误差为0.40%,小于5%.结果表明建立的回归模型具有一定的准确性和可行性,能较好地反映流态指数与结构参数之间的量化关系,可用于稳流器流道结构的进一步优化.

4 结 论

1) 提出了一种稳流器结构,其主要通过流道断面尺寸收缩,使水流相互对冲混掺,消耗有压水流多余能量,达到稳流目的.试验表明,其流态指数为0.475~0.498,水力性能良好,即具有良好的稳流效果,且其结构简单,调压性能稳定,有一定的应用前景.

2) 由极差分析可知,流道第2组分水板与过水板间距e3对流态指数的影响最大,第1组分水板与过水板间距e1对流态指数影响最小;流态指数x随a,c,d,e2,e3增大而增大,随b和e1增大而减小.

3) 建立了稳流器流道流态指数与7个结构参数间的预测模型,t检验分析表明,结构参数a,b,e3对流态指数影响具有统计学意义;同时试验验证模型计算值与试验值间的相对误差小于5 %,证实了回归模型的准确性和可行性.

研究结论为稳流器流道进一步设计优化提供了一定的理论参考.