振动铸轧细晶对板带氢脆敏感性的影响机理

孙明翰 李凌霄 范美辰 郭仕鹏 杜凤山

燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛,066004

0 引言

双辊薄带铸轧是一种金属快速成形新工艺,可将亚快速冷却凝固过程与塑性变形过程合二为一,在短时间内实现单一工艺近终成形[1]。双辊薄带铸轧生产带坯的凝固组织以柱状晶为主,力学性能较差,容易出现中心偏析等缺陷[2]。现阶段研究表明,双辊薄带振动铸轧可在凝固过程中有效提高熔池区的形核率,并在塑性变形阶段造成往复搓轧的效果来增强动态再结晶,大幅提高铸轧产品带坯的综合性能[3]。

氢元素作为金属材料中的有害元素以多种形式存在于材料中,与材料相互作用引发氢脆现象,使材料的力学性能及抗腐蚀性能下降,严重影响了高强钢材在石油化工、汽车、氢能、航空航天等各个工业领域内的服役安全[4-5]。国内外许多学者对板带的氢脆问题展开了研究。相关研究表明,晶粒度对材料的抗氢脆能力存在较大影响,晶粒粗大的材料通常具有更高的氢脆敏感性[6-8]。TAKASAWA等[9]认为晶界是一种有效的氢陷阱,细化晶粒可以有效降低氢脆敏感性;PARK等[10]认为细化晶粒能够抑制钢的韧脆转变过程,从而抑制氢脆;ZAN等[11]认为氢脆敏感性随晶粒尺寸增大而增加是由于晶粒尺寸较大的材料孪晶较早出现且密度较大,单位晶界氢质量分数随之增大。文献[6-7,12]对不同材料的研究均证实了上述结论,但以上研究均未在材料晶粒度与氢脆敏感性之间建立起量化关系。

在氢脆问题的研究中,氢扩散系数是一个重要的物理参数。李杰等[13]认为金属的氢扩散系数大小对其氢脆敏感性有一定的影响。武光宗等[14]对回火马氏体钢中氢扩散行为与氢脆敏感性的关系展开研究,结果表明氢扩散系数大的材料具有更高的氢脆敏感性。但细化晶粒对氢扩散系数的影响机理尚缺乏深入探讨,本文针对振动铸轧细晶作用,开展了细化晶粒对氢扩散系数的研究。

1 实验

1.1 振动铸轧实验及微观结构表征

笔者利用团队自主研发的φ500 mm×350 mm双辊微幅振动铸轧机进行铸轧实验,获得本次实验所用试样。轧机在单侧轧辊施加机械振动以细化晶粒,降低产品的氢脆敏感性。振动铸轧原理如图1所示。

图1 振动铸轧原理图Fig.1 Schematic diagram of vibration cast-rolling

为研究振动对铸轧近终产品氢脆敏感性的影响,分别以0、25 Hz的振动频率进行轧制实验,并对产品带坯进行取样。其余工艺条件如下:铸轧速度20 m/min,钢液开始浇铸温度1 530 ℃,振幅为1 mm,熔池液位高度160 mm。本次实验原料20CrMn钢,其化学成分如表1所示。

表1 20CrMn成分的质量分数

在产品带坯上截取所需试样,利用SmartLab 9 KW型X射线衍射仪对试样进行物相分析。XRD实验的扫描角度范围为25°~90°,扫描速度为5°/min,扫描步长为0.02°,管电压、电流分别为40 kV和40 mA。试样组织的含量采用Rietveld精修方法计算得到。在两种工艺制备的板带上分别等距离均匀取样,制成标准金相试件,将标准金相试样粗磨、精磨、抛光至镜面,以饱和苦味酸作为腐蚀剂腐蚀试件。在Leica DMI 5 000 M金相显微镜下观察标准金相试样的晶粒度。振动与非振动试样的XRD结果及晶粒如图2所示。

(a) 振动铸轧晶粒尺寸

(b) 振动铸轧第二相XRD

(c) 非振动铸轧晶粒尺寸

(d) 非振动铸轧第二相XRD

由图2可知,振动(25 Hz)与非振动(0 Hz)试样的组织均为马氏体及少量残余奥氏体,且残余奥氏体含量基本相同。相同的显微组织表明铸轧实验对照组的冷却强度相同且稳定。无振动条件下铸轧初坯试样的平均晶粒尺寸约为70 μm,且不同晶粒之间的尺寸差别较大;振动条件下铸轧初坯试样的平均晶粒尺寸约为35 μm,晶粒尺寸较为均匀,无粗大晶粒存在,晶粒得到了明显的细化。由此可以看出,振动铸轧可以有效细化晶粒。

1.2 电解充氢实验及力学性能测试

利用电化学工作站对试样进行电解充氢,充氢过程中,通过改变加载电流的大小来制备不同氢浓度的含氢试样,以研究氢脆对金属材料性能的影响。电化学充氢的实验原理如图3所示。

图3 电化学充氢实验原理Fig.3 Experimental principle of electrochemical hydrogen charge

电解充氢过程中,使用0.5 mol/L的H2SO4+微量Na2S作为电解充氢的电解液,以加快氢原子的进入。将铂金电极作为阳极,试样作为阴极,充氢的电流密度为100 mA/cm2,对照组的电流密度为0。实验在18 ℃的恒温条件下进行。振动铸轧和非振动铸轧的板带试样采用相同的充氢工艺。

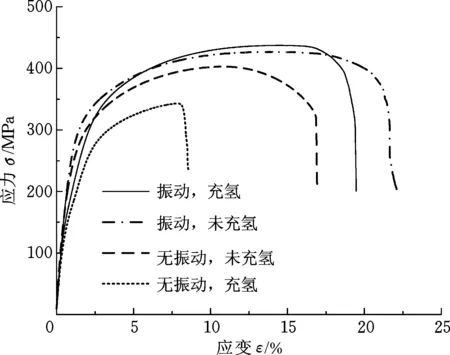

为了表征充氢工艺下试样的力学性能,采用慢应变速率拉伸试验。使用线切割机制备铸轧板带标准拉伸试样。试验在CSS-44100型万能拉力机上进行,应变速率均为6.67×10-4s-1,慢拉伸试验在18 ℃的恒温条件下进行。取同一工艺参数5组试样的平均值,以消除随机误差。充氢后的试样慢应变拉伸前在空气中暴露约30 min。两种工艺所得到试样在充氢处理后的慢应变拉伸试验应力应变曲线如图4所示。

图4 铸轧试样充氢前后的应力应变曲线Fig.4 Stress-strain curves before and after hydrogen filling of cast-rolled specimens

由图4可知,振动铸轧制备的试样强度为438 MPa,非振动铸轧制备的试样强度为412 MPa。100 mA/cm2的电流密度充氢30 min后,振动铸轧试样的强度为427 MPa,非振动试样的强度为342 MPa。延伸率和断面收缩率的实验值以及变化如表2所示。

表2 铸轧试样充氢后的力学性能

材料氢致开裂的难易程度可以由氢脆敏感性来量化表示。在慢应变拉伸试验下,充氢处理后延伸率的损失为IHE(ε),充氢处理后断面收缩率的损失为IHE(Z):

IHE(ε)=εloss=(ε1-ε2)/ε1

IHE(Z)=Zloss=(Z1-Z2)/Z1

式中,ε1、ε2分别为未充氢试样和充氢试样的延伸率;Z1、Z2分别为未充氢试样和充氢试样的断面收缩率。

以IHE(ε)、IHE(Z)来评价试样的氢脆敏感性。

在100 mA/cm2的电流下充氢30 min,振动铸轧试样由延伸率表征的氢脆敏感性IHE(ε)为8.65,由断面收缩率表征的氢脆敏感性IHE(Z)为12.4;非振动试样由延伸率表征的氢脆敏感性IHE(ε)为55.64,由断面收缩率表征的氢脆敏感性IHE(Z)为33.93。由此可以看出,在相同的充氢条件下,振动铸轧试样的氢脆敏感性低于普通铸轧试样的氢脆敏感性。显然,在铸轧工艺中添加机械振动,提高了板带材的抗氢脆能力。

2 机理分析

由上述结论可知,在铸轧工艺中添加机械振动可以有效细化晶粒且板带的抗氢脆能力得到显著提高。为了探究晶粒度与氢脆敏感性之间的关系,本文根据Voronoi晶胞拓扑结构建立了晶粒模型,对晶粒度影响氢脆的机理进行探讨分析。

在Voronoi图中,晶胞的位置和大小由发生元的位置决定,因此Voronoi图的发生元的布置是生成Voronoi图关键。

在MATLAB中写入以下函数:

x=rand(10n,n)a+b

式中,x为发生元单方向坐标;n为Voronoi图维数;a为发生元的临界距离系数;b为发生元的位置范围系数。

首先在MATLAB中利用Voronoi函数获得Voronoi晶胞拓扑信息。接着,将MATLAB中导出的Voronoi图拓扑信息读取到ABAQUS中,使用ABAQUS的Part模块接受Voronoi图节点坐标和每个Voronoi晶胞所包含的节点序号的信息,按照Voronoi晶胞拓扑信息切割Part。最后留出晶界,其几何结构如图5所示。

图5 Voronoi晶胞细观模型Fig.5 Voronoi crystal microscopic model

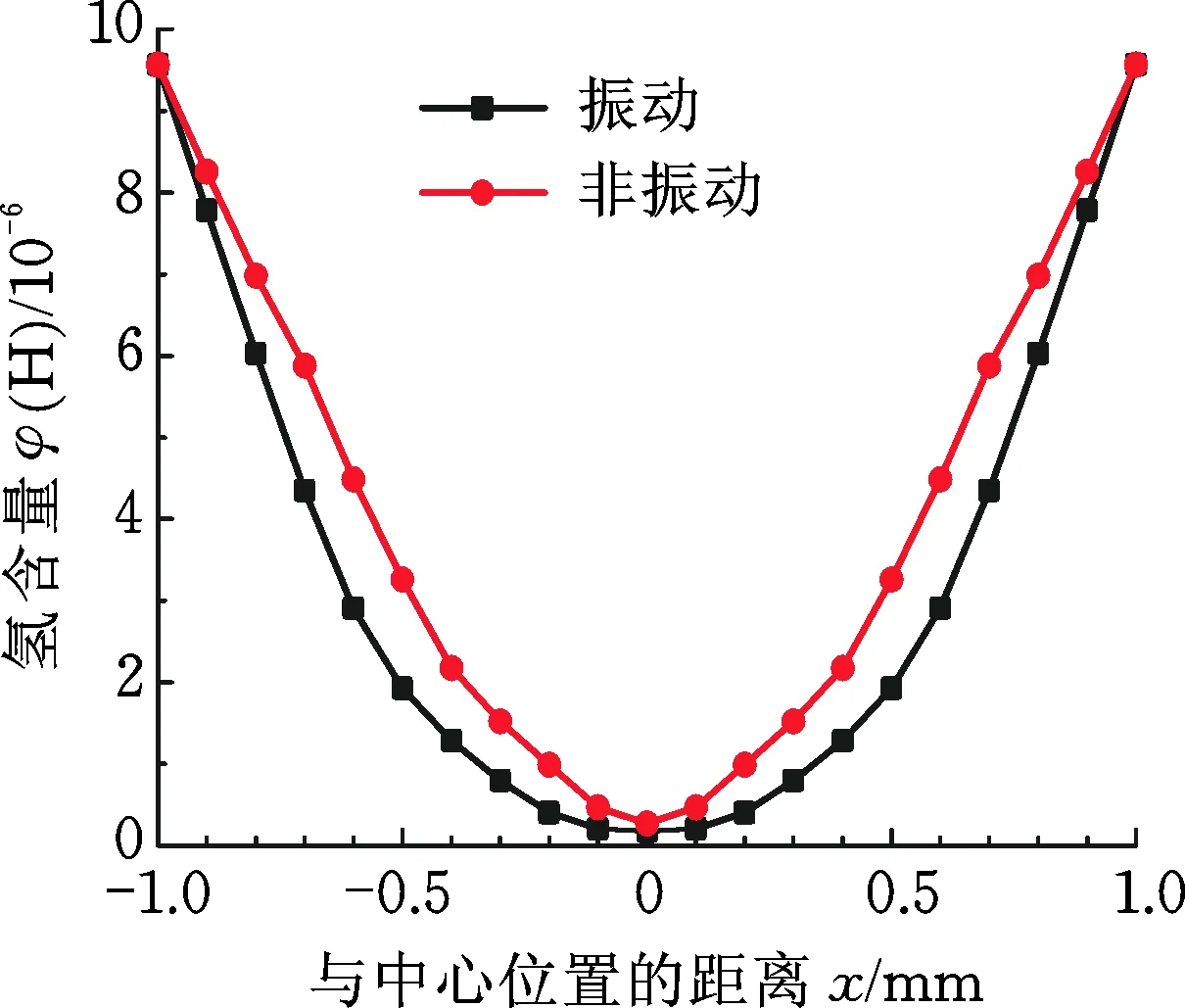

基于Voronoi算法获取微结构的拓扑信息,结合实验结果,构建了晶粒度为35 μm和70 μm的Voronoi微结构模型来模拟晶粒的几何特征[15-16],研究其在相同氢浓度边界下的氢扩散作用。模型左右两边边界条件设置为100 mA/cm2充氢电流密度下的随时间变化的氢浓度,其余节点初始时刻的氢浓度为0,先进行0.01 s的稳态分析,然后进行等同于充氢时长的瞬态分析。通过晶体塑性有限元方法计算两种工艺下的试样在相同充氢工艺下的可扩散氢含量及其分布。

相同的充氢条件下,沿板厚方向的可扩散氢含量及曲线如图6、图7所示。模拟计算结果表明,在相同的边界氢浓度下,晶粒尺寸为35 μm的振动铸轧试样沿板厚方向的可扩散氢含量明显低于晶粒尺寸为70 μm的非振动铸轧试样,即晶粒细化显著减小了试样的氢扩散系数,故振动铸轧的细晶作用是改善氢脆敏感性的主因之一。

(a) 非振动充氢

(b) 振动充氢

3 结论

(1)铸轧过程中,添加的机械振动明显降低了铸轧近终产品的氢脆敏感性。在100 mA/cm2的条件下充氢,铸轧初坯以延伸率表征的氢脆敏感性由55.64降低为8.65,以断面收缩率表征的氢脆敏感性由33.93降低为12.4。

(2)振动试样与非振动试样相比,试样的平均晶粒度由70 μm降低至35 μm。在同样的充氢条件下,晶粒为35 μm试样中的可扩散氢分布明显少于晶粒为70 μm的试样,晶粒细化是减少试样内部可扩散氢含量的主因。

综上所述,振动铸轧工艺对铸轧初坯的氢脆敏感性改善可以归功于更小的晶粒度。在同样的临氢环境下,细化的晶粒保证其更小的表观氢扩散系数。因此在合适的工艺窗口内,分析氢脆的影响因素与工艺的关系,适当调整工艺,就可以得到具有更良好抗氢脆能力的产品。

(a) 充氢90 min

(b) 充氢60 min

(c) 充氢30 min