连续油管速度管柱技术在延北气田中的应用

曹永波

摘要: 随着开发时间的延长,SCP延北项目中很多气井的地层压力下降、产量递减,部分气井已经达到或者低于临界携液能力,受井筒积液的影响,由正常生产转为间开生产,甚至停产。为了解决井筒积液问题,延缓气井产量递减、延长气井生产周期,采用连续油管速度管柱技术,提高气井携液生产能力,延缓水淹期。本文分析了连续油管速度管柱技术的基本原理,研究了已有的Turner临界携液模型,推导出低压气井临界携液流量公式,用于选择合适连续油管尺寸;考虑井斜角的影响,找出了水平井最易积液的位置,用于指导连续油管下入深度,为后续速度管工艺方案设计提供借鉴。

关键词:临界携液模型;连续油管尺寸;下入深度

前言

随着开发时间的延长,SCP延北项目中很多气井的地层压力下降、产量递减,部分气井已经达到或者低于临界携液能力,受井筒积液的影响,由正常生产转为间开生产,甚至停产。为了解决井筒积液问题,延缓气井产量递减、延长气井生产周期,采用连续油管速度管柱技术,提高气井携液生产能力,延缓水淹期。本文分析了连续油管速度管柱技术的基本原理,研究了已有的Turner临界携液模型,推导出低压气井临界携液流量公式,用于选择合适连续油管尺寸;考虑井斜角的影响,找出了水平井最易积液的位置,用于指导连续油管下入深度,为后续速度管工艺方案设计提供借鉴。

一、连续油管速度管柱技术

(一)基本原理

在气田开发方面来说,速度管柱即对井下流体起节流增速作用的小直径管柱,由地面悬挂器或井筒悬挂装置悬挂于井筒(或生产油管内部)充当完井生产管柱。当地层流体在天然能量的驱动下进入速度管时,由于过流面积比常规生产油管小,基于变径管流体力学原理,使得较小过流截面上的流体速度有所增加。

简单来说,就是通过连续油管设备(图1-1),将直径1.0-2.0英寸左右的连续油管,按照设计长度,下入原生产管柱中,用专用设备悬挂在井口或井筒中,形成新的生产管柱,根据生产情况可选择连续油管采气或连续油管与生产油管环空采气两种方式生产。

对于低压低产气井,由于其产气量小,携液能力有限,因此油管内气体的流速是影响气井排液的重要因素。流经井底油管截面的气体流速越高,则提供的携液能量就越大,为防止液体回落和减少井底积液,必须保证一定的气体流速。而下入小直径的管柱,可有效减少横截面积,增大气体流速,实现采气排水目的。

(二)施工步骤

(1)测试1号阀密封性,关闭1号阀,采气树压力表考克泄压至压力为0,观察半小时,压力不涨,无气体返出;拆除一号主阀以上采气树部分;

(2)依次安装速度管悬挂器、操作窗、防喷器;连油插管入注入头、防喷盒,制作roll-on接头,安装堵塞器;安装防喷盒、注入头,对连油井口和堵塞器试压合格后,打开1号阀,开井下入连油至设计井深;下放过程中控制下放速度并校核悬重;

(3)下至设计井深后,对角上紧悬挂器顶丝,密封速度管环形空间,井口设备泄压至0MPa,打开操作窗,投卡瓦片至悬挂器卡瓦座,下放连油至悬重为0,成功悬挂速度管柱;

(4)割断速度管,依次拆操作窗、防喷器、防喷盒、注入头;打磨割口,安装导向限位块,然后恢复采气树,将拆除部分安装至悬挂器之上;

(5)连接液氮泵车向连续油管内泵入液氮,打开连续油管底部堵塞器,气举,生产。

二、连续油管速度管柱设计

连油速度管柱的设计目标是确定最优连续油管尺寸和最佳下入深度,只有这样才能恢复井的自喷,并且管柱内摩阻是最小的,产量是最大化的。

(一)速度管柱尺寸的选择

要确定速度管柱的尺寸,必须提到临界流速。临界流速一般定义为油管中可以使液滴向上运移的最小气体流速。低于临界流速时,液滴下降,液相在井筒中聚集。通常认为在井筒严重积液之前,气流中液相以液滴形式被气体携带;而在气液界面间剪切作用下液相在井壁以液膜的形式运动。

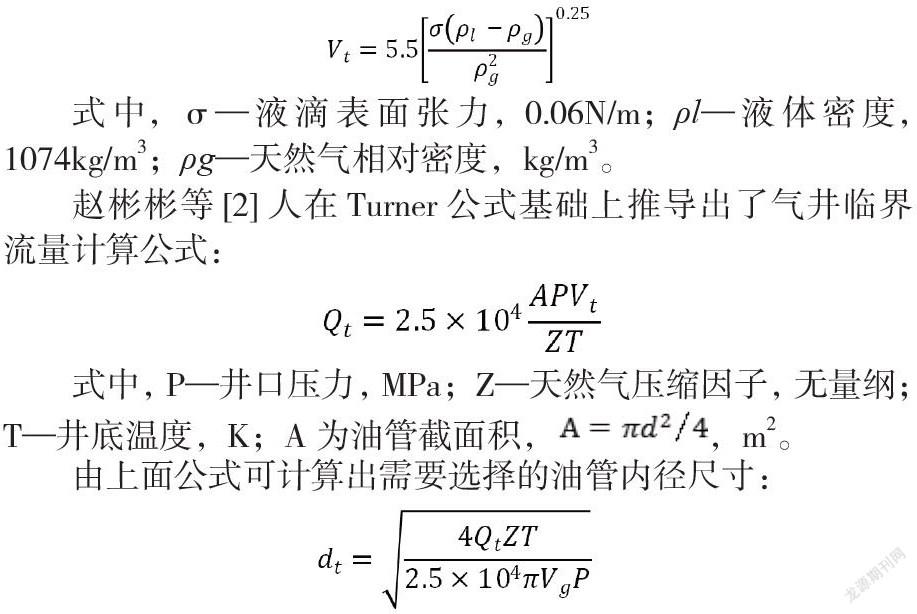

目前确定气体临界流速有经验法和理论分析法两类。经验法将井底油管内气体携液最小气体流速定为2-4m/s;理论分析法以Turner模型[1]为依据,用液滴模型来预测井筒积液,推导得出低压气井(压力小于3.45MPa)临界携液流速公式:

式中,σ—液滴表面张力,0.06N/m;ρl—液体密度,1074kg/m3;ρg—天然气相对密度,kg/m3。

赵彬彬等[2]人在Turner公式基础上推导出了气井临界流量计算公式:

式中,P—井口压力,MPa;Z—天然气压缩因子,無量纲;T—井底温度,K;A为油管截面积,,m2。

由上面公式可计算出需要选择的油管内径尺寸:

(二)速度管柱下入深度的确定

从垂直井段到倾斜井段,随着管柱倾斜角度的变化,液滴重力作用与气液两相流型变化都会对临界携液流速产生影响。Belroid等[3]综合考虑倾斜角对液滴的影响,在Turner模型基础上,增加了一个随井斜角变化的修正系数,θ为井斜角,5°≤θ≤90°。

随着井斜角增加,临界携液流量先增加后减小,在井斜角53°时临界携液流量最高,为井筒最易积液的位置,所以此位置为速度管柱最佳下入深度。

三、连续油管速度管柱关键工具

(一)速度管柱悬挂器

如何实现3000多米,重量10吨多的连续油管在井口长期悬挂并且有效密封连续油管和原井油管的环空,最关键的工具就是悬挂器。悬挂器包括悬挂主体、悬挂密封总成、悬挂卡瓦、限位密封总成及相关的密封件。密封总成由压环、压圈、胶筒、压圈组成,对角旋转悬挂器顶丝,顶丝推动压环下移,压缩胶筒,实现连续油管和油管环空的密封。悬挂卡瓦一般是两片或三片卡瓦,采用梯形螺纹设计,将连续油管越卡越紧。

(二)速度管柱底部堵塞器

连续油管速度管柱需要用堵塞器对油管底部进行封堵,防止井内气体在速度管柱下放和安装过程中侵入油管内部,确保井控安全作业。堵塞器总成包括塞体、密封件、筛管等,堵塞器结构。其工作原理是,当井内压力高于速度管柱内压力时,由于上接头内部台阶承载堵头传递的压力,堵头剪切销钉不受力,不会被剪断(最高可承压70MPa);当速度管柱内压力高于井内压力并达到一定值时(正压条件),一般堵塞器开启压差为2MPa,销钉被剪断(正压剪切)堵头被打掉,保证井底和速度管内部连通。

经过现场地面试验,发现这类堵塞器存在设计缺陷,

(1)堵塞器开启压差测试为5.7MPa左右;(2)堵头打入口袋内,口袋内没有自锁扣,来回抖动堵塞器发现堵头会上移回堵。

四、延北项目完井现场应用

(一)现场应用效果分析

针对产量递减,2019年对4口井下入1.25”速度管,其中3口水平井,一口定向井,2020年截止到现在为止,已经完成了8口井的1.5”速度管安装,其中2口水平井,6口定向井。由表1可见,速度管井投产后,平均单井气产量增加1.8万方/天。

(二)发现问题

在现场速度管作业过程和后期开井生产发现以下问题:

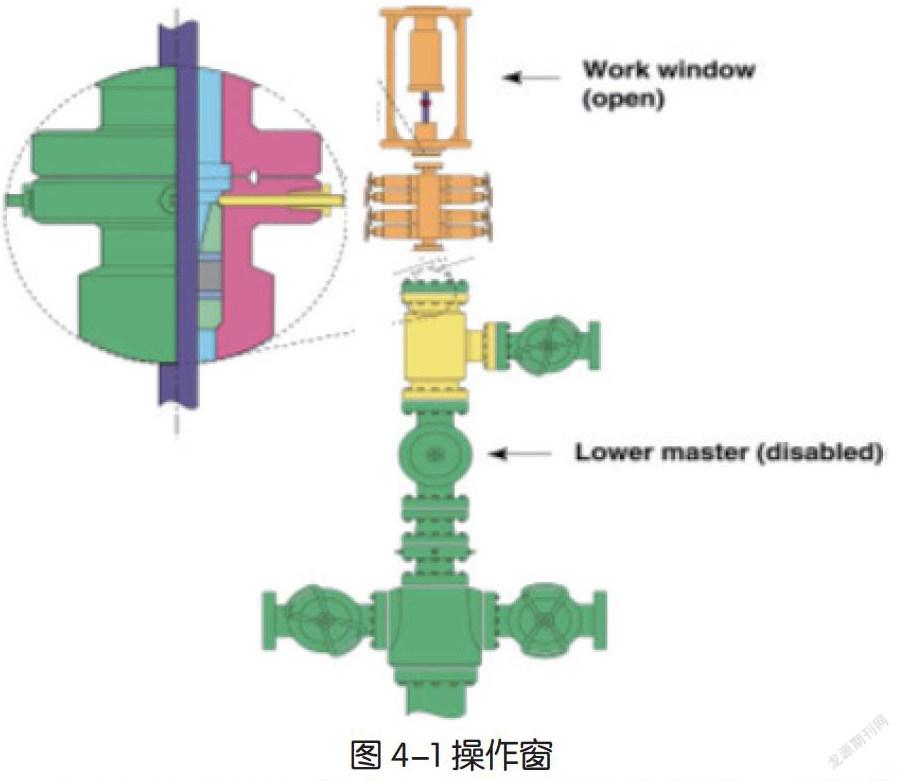

(1)安装连续油管井口设备时,发现操作窗和防喷器的安装顺序不合适,井口正确安装位置从下之上依次为悬挂器、防喷器、操作窗、防喷盒、注入头。因为操作窗(见图4-1)的密封是外筒和下座盘“O”圈起密封作用的,如果在下放过程中,这道密封失效,将会失去井控屏障。

(2)YB368-H0A井在6.12完成下入速度管,下深为3550m,6.15进行了氮气气举作业,正循环气举,泵入液氮17.8方,燃烧池出口无液体和氮气返出;然后從速度管侧返排,返出少量氮气,无液体返出;反循环气举,泵入液氮16方,出口无液体和氮气返出。油压0MPa,套压11.5MPa。

对于像YB368-H0A井,此类井筒积液液位较高的井,要避免将速度管沉入积液太深。随着速度管的沉没深度(速度管管鞋以上液位的高度)增加,启动时进入速度管中的液体越多,启动越困难。研究表明,速度管沉入积液以下200m,速度管启动压力高达25MPa,小环空启动压力高达11.24MPa。

而且,发现速度管和小环空同时启动,可最大程度降低启动压力。也在该井得到了验证,该井后期通过油套互联,油套同时生产,油压1MPa,套压12MPa,最终油套压平衡为8.4MPa,正常生产,产量为5万方/ 天。后期作业建议应尽量避免单独开启速度管或小环空进行生产。

五、 结论与认识

1)基于Turner模型的优化和修正,推导出低压气井的临界携液流量公式,对优选合适的连续油管尺寸和确定下入深度提供了理论依据。

2)安装速度管后,气井产量明显提高,并且较长时间内保持稳定,井底积液被带出,证明速度管柱对延北区块井排水采气有明显效果。

3)建议理论和实践相结合,进一步优化和修正,建立更加适合SCP延北项目区块的理论模型,为日后速度管柱设计施工提供理论依据;同时还要对速度管柱下入时机进行进一步研究。

参考文献:

[1] Turner R G,Hubbard M G,Dukler A E.Analysis and prediction of minimum flow rate for the continuous removal of liquids from gas wells[J].Journal of Petroleum Technology,1969,21(11):1475-1482.

[2] 赵彬彬,白晓弘,陈德见,等.速度管柱排水采气效果评价 及应用新领域[J].石油机械,2012,(11):62-65.

[3] Belfroid S P C,Schiferli W,Alberts G J N,et al.Prediction onset and dynamic behavior of liquid loading gas wells[C]. SPE 115567,2008.