2 m超声速风洞流场变速压控制方法研究

周 波, 高 川, 杨 洋

(中国空气动力研究与发展中心 高速空气动力研究所, 四川 绵阳 621000)

0 引 言

随着先进高速飞行器研制的深入发展,超声速颤振问题已经成为飞行器设计人员最为关注的重点之一,它对飞行器的气动性能与飞行安全有着重要影响,而风洞试验则是研究此类问题最经济、最行之有效的手段,其技术基础之一就是流场变速压控制[1-4]。

目前,世界上具备超声速颤振试验能力的风洞除兰利研究中心的9 in×18 in暂冲式超声速风洞外,均为连续式风洞,如美国阿诺德工程发展中心的1.8 m连续式风洞、4T连续式风洞等,这类风洞开展变速压试验主要通过调节压缩机转速实现速压的变化[5-7],由于其试验时间基本不受限制,因此对总压上升速率要求低,可以通过较长时间调节压缩机转速,速压超调量极小甚至没有超调。国内除中国空气动力研究与发展中心(CARDC)的FL-26风洞(2.4 m×2.4 m)通过PID方法控制主调压阀和主排气阀,从而调节总压,再通过运动规律法和智能分段变PI的方法控制马赫数以实现跨声速速域范围内的流场变速压外[8],其余具备变速压试验能力的高速风洞均为1 m量级暂冲式风洞,如CARDC的FL-23风洞(0.6 m×0.6 m)、西安现代控制技术研究所CG-01风洞(0.6 m×0.6 m)、中国航天空气动力技术研究院(CASC)的FD-06风洞(0.6 m×0.6 m)和 FD-07风洞(Φ0.5 m)等[3,9-10]。暂冲式风洞依靠压缩空气来驱动和运行,开展变速压试验受气源压力影响,需要在有限时间内完成整个试验过程,给控制策略设计带来较大困难,并且1 m量级风洞试验段尺寸偏小,为设计满足动力相似条件要求的弹性模型带来较大困难,试验模拟能力受限。

CARDC的2 m超声速风洞试验速域广,速压范围宽,流场品质优异,作为国内试验段尺寸最大的超声速风洞,其试验模型可以设计得更大,能更准确地模拟真实飞行器的气动外形、质量分布、刚度分布,因此具有开展颤振试验的独特优势。针对该风洞常规运行方式一次试验只能模拟一个速压,不具备阶梯/连续变速压试验能力的问题,开展了流场变速压控制方法研究,设计压力分组、误差分段的总压稳定控制方案,满足了宽范围多阶梯总压精确控制要求;提出一种基于风洞主调压阀特性曲线的总压上升控制方法,实现了总压变化速率可调的目标。通过风洞试验,验证了总压控制精度、总压变化速率、速压超调量等相关技术指标,在2 m超声速风洞实现了变速压试验能力。

1 试验设备与变速压试验原理

1.1 风洞结构组成

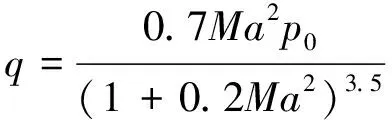

2 m超声速风洞是一座直流引射下吹暂冲式风洞,主要由稳定段、喷管段、试验段、超扩段、阀门系统等组成,总体结构如图1所示。风洞流场的建立和控制主要是通过在试验前预置挠性喷管各执行机构位置,形成与理论气动型面相吻合的挠性板弯曲形状,然后在试验时采用主调压阀调节稳定段总压来实现[11]。

1.2 风洞变速压试验原理

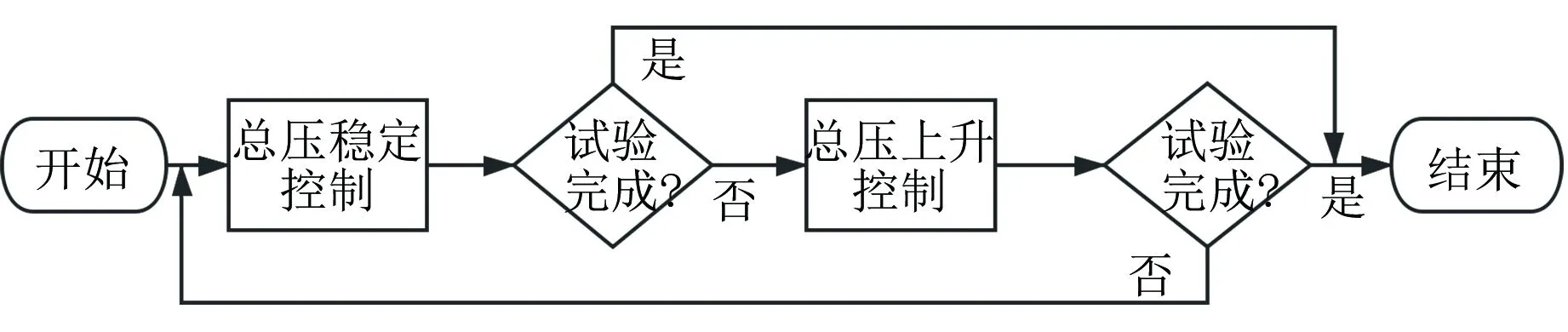

风洞速压计算公式如下式所示:

(1)

式中,q表示速压;p0表示风洞稳定段总压;Ma表示马赫数[12]。

图1 2 m超声速风洞结构轮廓图

由式(1)可知,在马赫数一定的情况下,风洞速压与稳定段总压成正比,即可以通过调节稳定段总压来改变速压。

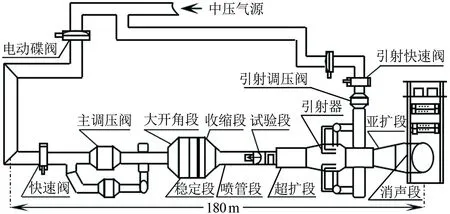

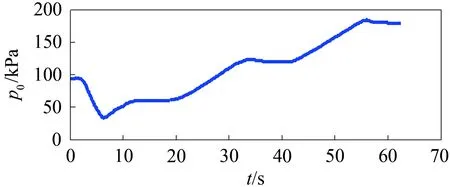

风洞变速压试验流程如图2所示,主要包括总压稳定控制和总压上升控制2个部分。试验开始后,首先将总压控制在第一个总压阶梯,稳定数秒后,再按照设定速率上升到第二个阶梯,如此循环,直至完成所有总压阶梯后关车。

图2 变速压试验流程

2 m超声速风洞运行总压范围宽,降速压时可低至常压的35%,增压时可达常压的近3倍。常压试验时,主调压阀阀芯的运动区域主要集中在最大位移的40%~70%,阀门在此区域具有较高的灵敏度和较好的气流动态品质[13]。变速压试验时,总压跨度可从降速压到常压再到增压,超出了主调压阀常用区域。在常用区域以外,如果采用相同控制策略和控制参数则阀门调节能力发生较大变化,给宽范围总压多阶梯稳定控制带来困难。

总压上升过程中,针对总压阶梯之间跨度大小,需要采用不同的总压上升速率,以保证在有限的气源压力条件下完成整个试验过程。不同上升速率控制特性不同,而速压超调量与总压上升速率呈正相关关系,如果采用常用的风洞压力控制方法[14-17],则控制参数整定困难,调试车次多,调试运行效费比低,需要优化控制方法完成多阶梯总压试验任务,并降低调试和运行成本。

2 控制策略

2.1 宽范围多阶梯总压稳定控制策略

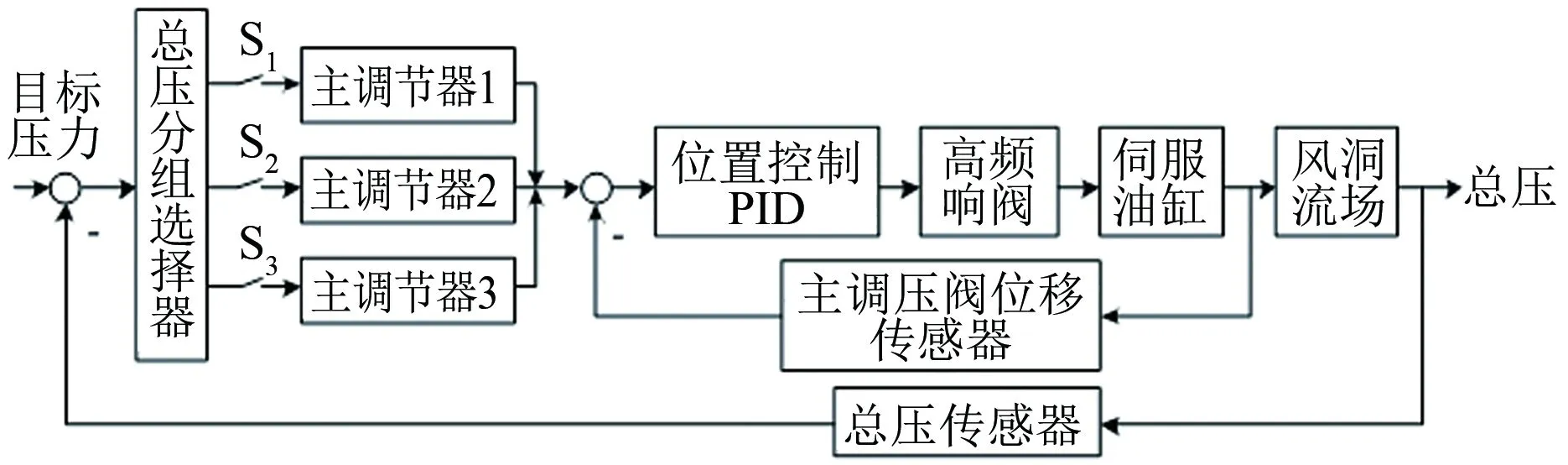

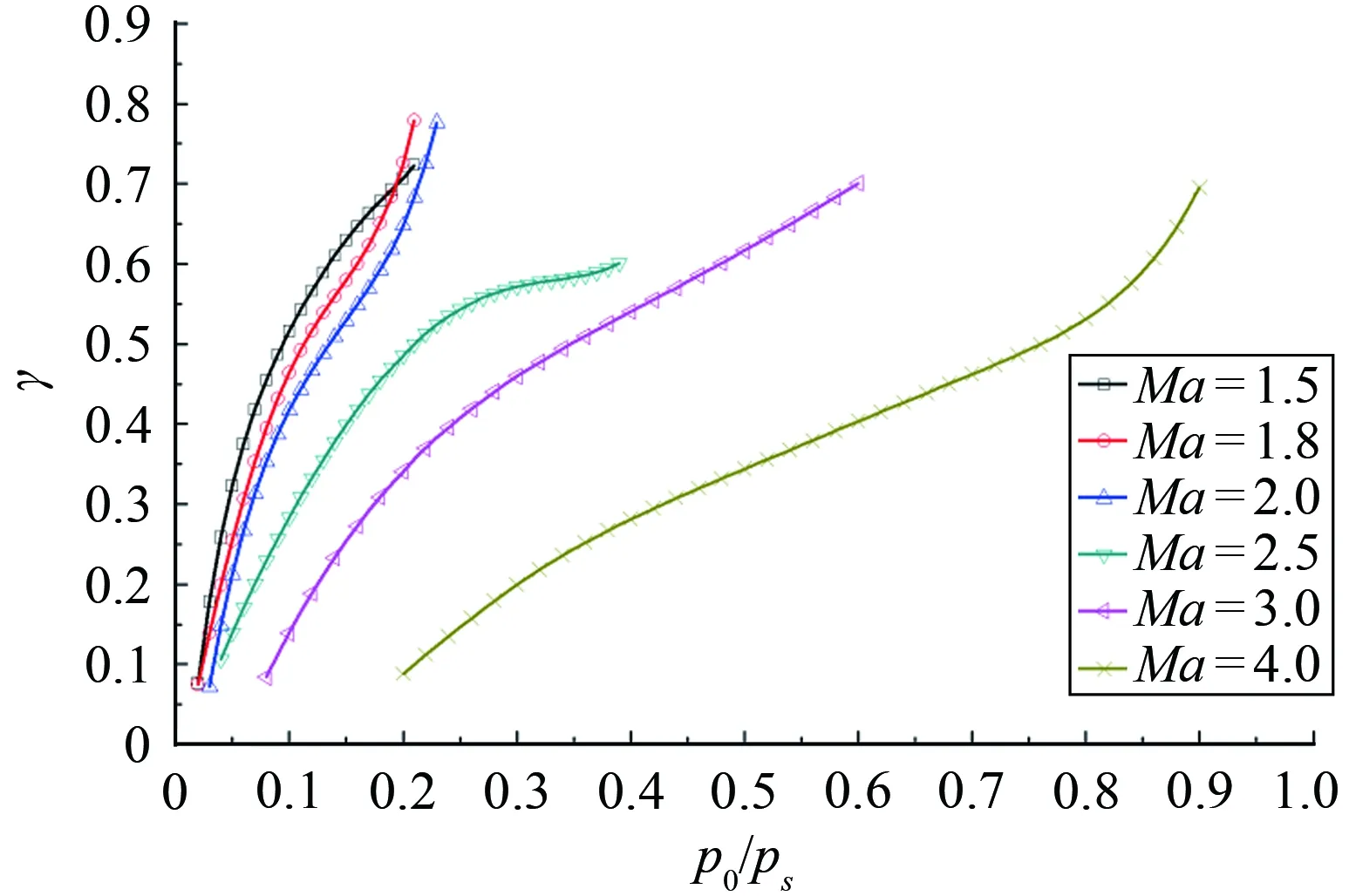

风洞常规总压控制采用了内环为主调压阀阀门位置、外环为总压的串级控制结构,很好地解决了系统非线性、时变、大滞后的问题。这种控制方法具有抗干扰、改善过程的动态特性和提高系统工作频率的特点,并且总压控制精度高[18-19]。为满足变速压试验宽范围多阶梯总压稳定控制要求,在该控制方法的基础上进行改进,改进后的总压稳定控制系统结构框图如图3所示。

图3 改进后的总压稳定控制系统结构框图

改进后的控制结构将总压控制器升级为可根据不同的目标压力值以及总压误差大小选用不同控制参数的调节器,即采用总压分组、误差分段的方法。

总压分组是将多个阶梯的总压按照一定规则分成3组,即分为低速压、常速压和增速压3组,每组采用不同的PID参数进行稳定控制,从而达到适应阀门调节能力变化的目的。

总压按照下式进行分组:

(2)

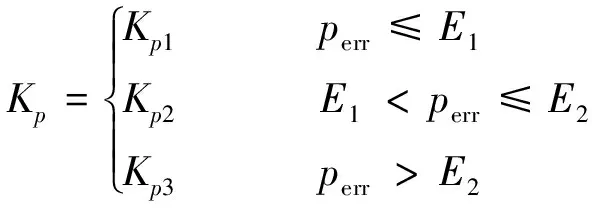

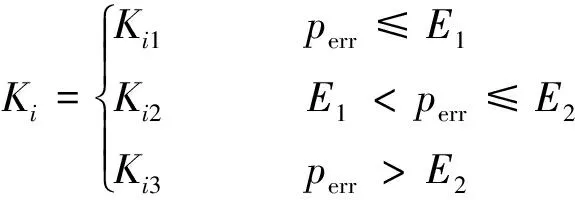

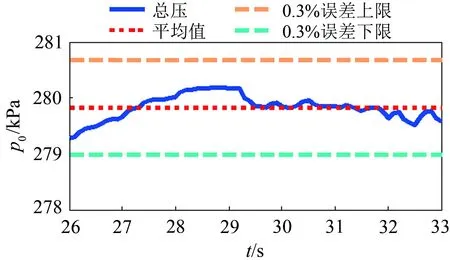

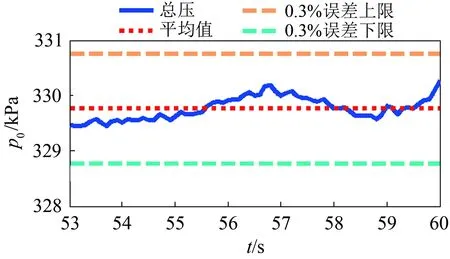

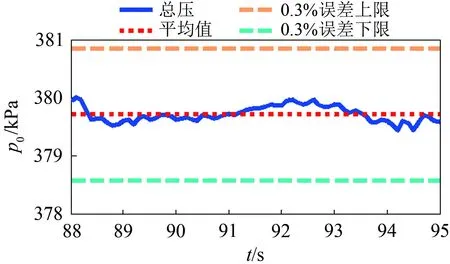

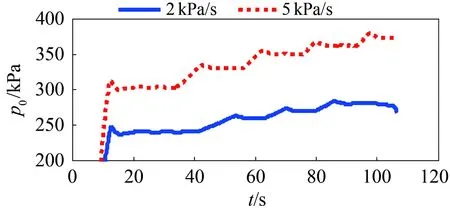

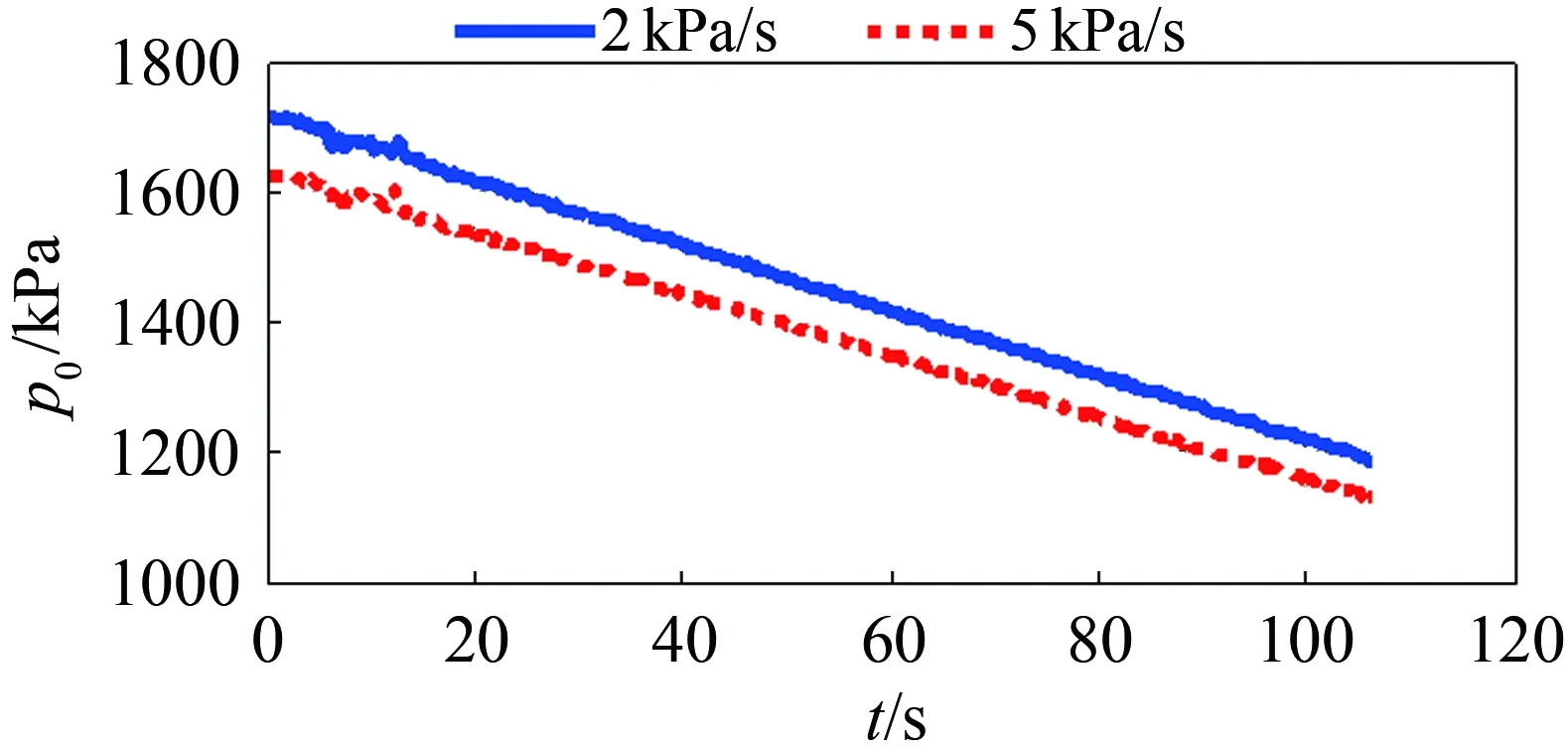

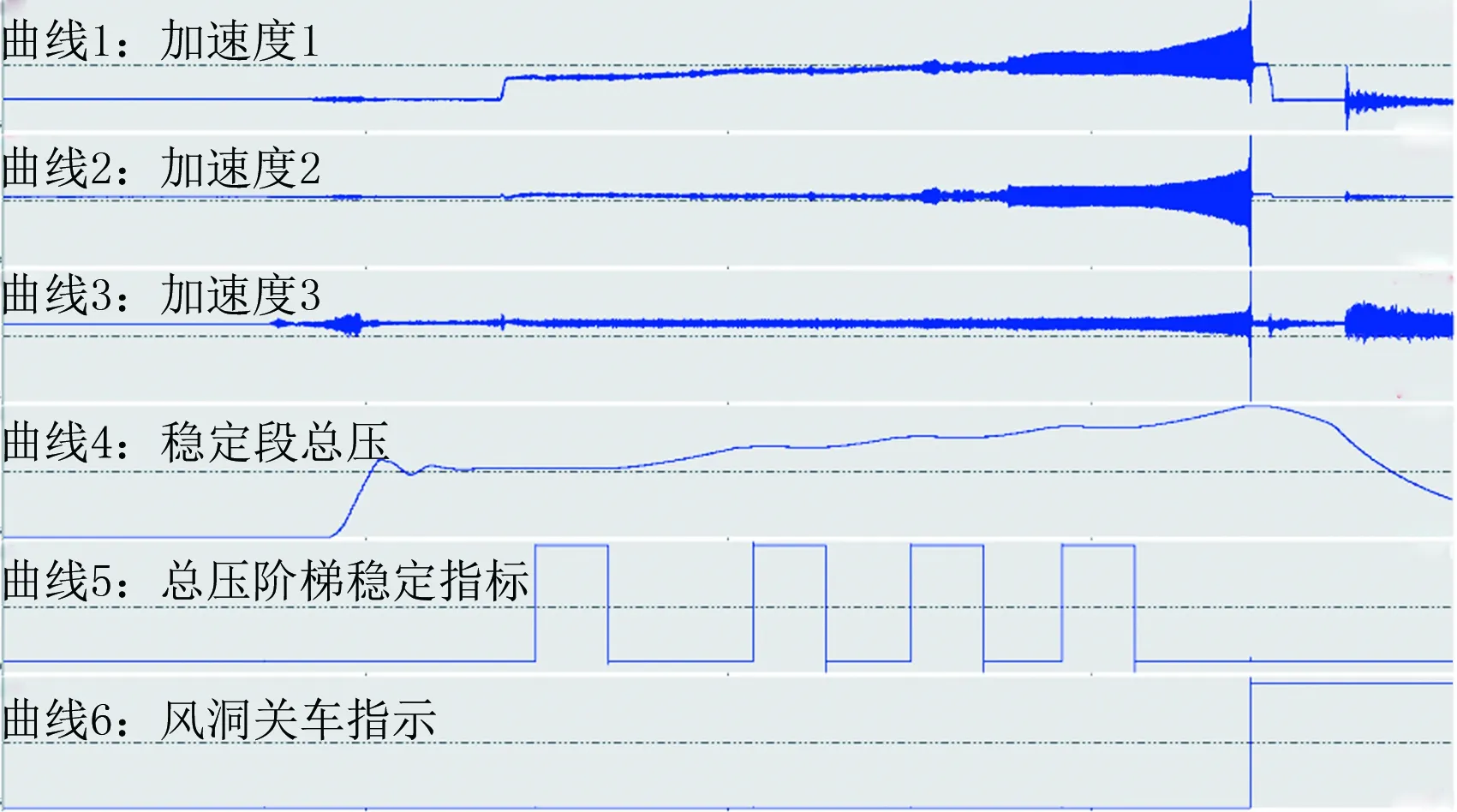

式中,KPID、K1PID、K2PID、K3PID表示一组PID参数;pm表示当前目标总压;p1,p2表示预设的总压阈值,且p1 在每一组PID控制中,根据目标总压和实际总压的差值进行误差分段控制,从而提高总压稳定控制精度。分段方法如式(3)和(4)所示。 (3) (4) 式中,E1,E2分别表示总压误差,Kpi,Kii(i=1,2,3)分别表示比例系数和积分系数,perr表示目标总压与实际总压的差值。 在进行PID参数整定时,各组总压稳定控制互不相关,可以单独进行整定。由于变速压时各组稳定控制方法与常规压力稳定控制方法相同,因此风洞常速压组的参数可以直接应用,不需要单独整定;降速压组和增压组的控制参数可以参考以往单一速压的降速压或增压吹风车次的控制参数,大大减少了调试车次,节省了调试时间和调试经费。通过总压分组的方法,每组采用不同的PID参数,使得主调压阀能适应不同总压稳定控制要求,解决了宽范围多阶梯总压稳定控制时主调压阀使用区间超过常用区域带来的调节特性不一致的问题,取得了满意的效果。 2 m超声速风洞主调压阀是环状缝隙式调压阀,它可以获得线性或近似线性的调压特性[13],主调压 阀位移与马赫数、稳定段总压和气源压力之间的关系如下: S=f(Ma,ps,p0) (5) 式中,S表示主调压阀位移,ps表示气源压力。 在马赫数确定的条件下,主调压阀位移是气源压力和稳定段总压的函数,而气源压力可以实时采集获取,因此可以得到式(6): S=g(p0) (6) 即主调压阀位移与稳定段总压之间存在函数关系。 经过理论计算和实际试验数据修正后,得到典型马赫数的阀门特性曲线如图4所示。图中,横坐标压比(p0/ps)是稳定段总压与气源压力之比;纵坐标主调开度比γ是主调开度与最大开度之比(S/Smax)。 图4 典型马赫数主调压阀特性曲线 Fig.4CharacteristiccurvesofmainpressurevalveoftypicalMachnumbers 如果以速率Vp线性改变目标总压,即 pm=pstep+Vp×Δt (7) 式中,pm表示当前时间目标总压值,pstep表示上一个阶梯总压值,Δt表示从目标总压开始变化时起算的时间增量。根据式(6)和(7),可以得到: S=g(h(Vp)) (8) 即根据总压上升速率要求调节主调压阀位置,可以得到相应的稳定段总压。采用这种方法,只需要指定总压上升速率,线性改变目标总压,然后根据公式计算主调压阀位置,再调节阀门位置即可得到目标总压,避免了控制参数的整定过程,显著减少了调试车次。 当目标总压变化到下一个总压阶梯值后,由于风洞总压控制系统的滞后性[19],实际总压滞后于目标值,此时目标总压不变,气源压力下降,根据主调压阀阀门特性曲线计算出的主调压阀位置缓慢增加,总压上升减缓,待稳定段总压进入设置的阈值范围内再开始进行总压稳定控制,这样就保证了在总压目标值附近闭环调节,有助于减小总压超调量。 采用总压分组、误差分段控制方法进行总压稳定控制,以及基于主调阀门特性曲线的总压上升控制,很好地解决了宽范围总压稳定控制及总压上升速率任意可调的问题。图5(a)是Ma=1.8,目标总压阶梯值分别为110、140、170和200 kPa的总压控制曲线。图5(b)是Ma=2.0,目标总压阶梯值分别为83、120和180 kPa的总压控制曲线。图5(c)是Ma=3.0,目标总压阶梯值分别为280、330、360和380 kPa总压控制曲线。 (a) Ma=1.8总压曲线 (b) Ma=2.0总压曲线 (c) Ma=3.0总压曲线 从图5可以看出,各马赫数均实现了变速压控制,并且一次试验可以完成多个总压阶梯的稳定控制。在第一个总压阶梯稳定前,此时模型位于驻室内,不会受到冲击载荷的影响,因此采用快速建立流场的策略,不需要考虑超调量对模型的影响。经过式(1)计算,首阶梯总压稳定后,各马赫数的速压超调量均小于0.5 kPa。 图6为Ma=3.0,不同总压阶梯稳定时的总压曲线。可以看出,当总压阶梯值分别为280、330和380 kPa时,总压阶梯之间跨度达100 kPa,稳定控制精度均在±0.3%以内。 (a) p0=280 kPa总压稳定控制曲线 (b) p0=330 kPa总压稳定控制曲线 (c) p0=380 kPa总压稳定控制曲线 以Ma=3.0为例,设定不同总压上升速率时的总压曲线如图7(a)所示;相应的气源压力曲线见图7(b)。图7(a)中,红色曲线表示总压从303~373 kPa,总压跨度70 kPa,5个阶梯,每个阶梯稳定5 s,上升速率为5 kPa/s;蓝色曲线表示总压从240~280 kPa,总压跨度40 kPa,4个阶梯,每个阶梯稳定5 s,上升速率为2 kPa/s。可以看出,不同总压上升速率时,总压能按照设定速率平稳上升,调节效率高;红色曲线总压跨度大,且阶梯数多,但2次试验耗时相当,耗气量相当,说明采用较大的总压上升速率节约了试验时间和耗气量。 图8是某模型Ma=2.5颤振试验时的加速度与总压曲线。曲线1~3表示模型不同方向的加速度;曲线4表示稳定段总压;曲线5表示总压阶梯稳定指示,高电平表示阶梯稳定;曲线6表示关车指示,高电平表示关车。从图中可以看出,在第4个总压阶梯向第5个阶梯爬升时,模型振动加大,发生颤振现象,获得了该模型状态下Ma=2.5时的颤振特性。 (a) 不同总压上升速率时的总压曲线 (b) 不同总压上升速率时的气源压力曲线 图8 某模型颤振试验曲线 本文有以下几点结论: (1) 采用总压分组、误差分段的控制方法进行宽范围多阶梯总压稳定控制,解决了变速压时主调压阀超过常用区域导致的调节能力发生变化的难题,并且控制精度在0.3%以内; (2) 采用基于主调压阀阀门特性曲线的方法进行总压上升控制,总压变化速率可调,总压上升平稳,速压超调量小于0.5 kPa; (3) 总压稳定控制阶段和总压上升控制阶段采用不同的控制方法,过程相对独立,互不影响,方便控制参数的整定,节省了大量调试时间和调试经费。 2 m超声速风洞流场变速压控制方法研究成果已应用于多个型号试验,获得了满意的试验数据,为飞行器设计提供了可靠的数据支撑。

2.2 总压上升控制策略

3 调试试验与结果分析

4 结 论