油气田集输管道的冲蚀模拟研究及影响因素分析

徐 上

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163453)

0 引 言

目前,在我国大部分油气田的生产和运输过程中通常都采用管道运输,但是在生产和运输的过程中通常包含有流体流动所携带的固体污染物颗粒,这些固体颗粒会与管壁发生撞击,使其表面材料发生变形或剥离[1]。除此之外,固体颗粒的冲蚀还可能会以其他间接的方式损害管道。例如,固体颗粒可能会损坏管道内的耐腐蚀层,或者去除内表面的化学缓蚀剂,使管壁更容易发生腐蚀[1-3]。近年来已有多起油气管道泄漏事故发生,如哥伦比亚输气公司天然气管道爆炸事故以及美国PEPCO公司输油管道破裂泄漏事故,造成了巨大的经济损失,因此,冲蚀问题的理论研究具有重要的现实意义。

对于冲蚀磨损的机理,许多学者都进行过较为深入的研究,彭文山等[1-2]基于CFD分析了不同管道参数(包括管道直径、弯径比、弯曲角度)对管道冲蚀现象的影响。高万夫[3]、于飞[4]、冯光等[5]的研究表明在颗粒浓度和速度相同时,随弯头直径减小,冲蚀速率有增加趋势。可见以往研究大多基于管道直径、角度分析影响冲蚀现象的主要因素,没能较好地揭示流体性质对冲蚀的影响。鉴于此,本文选取液固两相流的管道弯头为研究对象,基于湍流理论和冲蚀模型,运用COMSOL软件分析固体颗粒的大小、入口速度以及流体粘度对冲蚀速率的影响,并建立其相对关系。

1 模型的建立

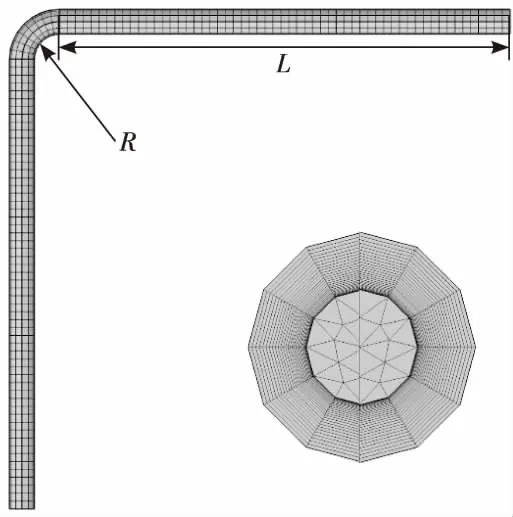

模型的几何结构由2个直圆柱形管段组成,管径为D=60 mm,每个管段长度L=1 080 mm,即管径的18倍,通过曲率半径R=90 mm的90°管道弯头相连。本文仅对一半管道进行建模,简化计算强度。建立结构化网格以降低模型的计算成本。几何模型示意图如图1所示。边界层网格用于确保充分解析管壁附近的流动。因为对于强流线曲率的流动,k-ω模型更准确,所以本文采用的湍流模型是k-ω模型。

图1 几何模型及网格划分

经研究发现E/CRC冲蚀模型可较准确地描述弯头表面壁厚损失分布,精度较高,可较为准确地描述颗粒流场分布,因此使用E/CRC冲蚀模型(如下式)来计算管道表面的冲蚀速率。

ER=C·(BH)-0.59·Fs·vnp·f(α)

(1)

f(α)=5.4α-10.11α2+10.93α3-6.33α4+1.42α5

(2)

式中,C为经验常数,为2.17×10-7;n为经验常数,为2.41;BH为冲蚀材料的布氏硬度,无因次;Fs为颗粒的圆度系数,无因次;vp为颗粒速度,m/s;α为冲击角,°。

2 管道最大冲蚀速率的影响因素分析

工程实际应用中考核管道安全的一个重要参数就是最大冲蚀速率,因此本文建立的固体颗粒的大小、入口速度以及流体粘度与最大冲蚀速率的相对关系具有十分重要的意义。

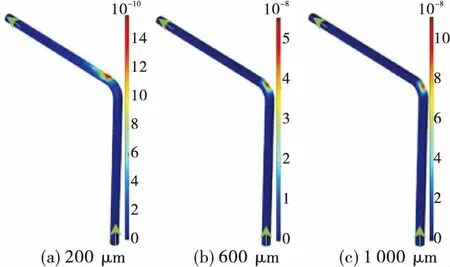

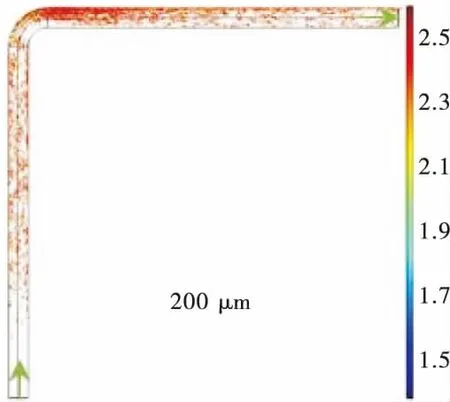

2.1 流体中固体颗粒大小对最大冲蚀速率的影响

为研究颗粒直径与冲蚀速率的关系,选择直径在200~1 000 μm的颗粒进行了有限元模拟分析研究,如图2所示。分析可知,当粒径偏小时,管道的最大冲蚀位置集中于管段与弯头衔接处的内壁区域,随着粒径的逐渐增加,逐渐向弯管内壁的外侧转移。造成上述现象的最大原因是当粒径较小时,颗粒的惯性也较小(如图3所示),受流体作用影响并没有直接与弯管内壁外侧碰撞,而是在管段与弯头衔接处的内壁外侧区域与管壁碰撞。但是当随着粒径的增加,颗粒的惯性和动能也就越大,流体无法对其产生较大的作用,因此颗粒会直接在弯管内壁外侧位置与管壁发生碰撞,产生冲蚀的现象,也就是说最大冲蚀速率的位置会随着粒径的增加而逐渐向弯管内壁外侧的正中央转移。

图2 不同粒子直径下冲蚀速率示意图

图3 固体颗粒速度分布图

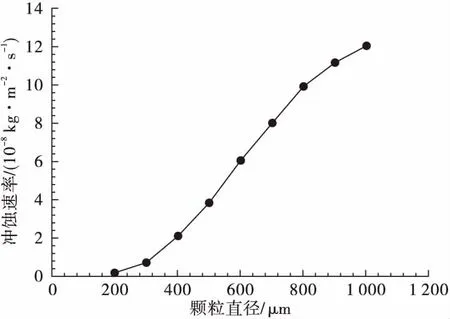

图4为颗粒直径与冲蚀速率的关系曲线。分析可知,随着颗粒直径的增加,冲蚀速率的增长速度表现为先增加后不变再变缓的现象。

图4 粒子直径与冲蚀速率关系曲线

具体过程为:颗粒直径的大小在200~300 μm时,冲蚀速率的增长速度逐渐增加,而在300~800 μm时,增长速度不变,当颗粒直径达到800 μm之后增长速度有变缓的趋势。上述规律的产生,主要是由于随着颗粒直径的增大,固体颗粒所携带的动能逐渐增大,进而对管壁的冲击也就更大,导致冲蚀速率逐渐增大;但是随着粒径的不断增大,流体对其的携带能力也逐渐减弱,冲蚀速率的增长速度会变慢,并逐渐趋近一个稳定值。

2.2 入口速度对最大冲蚀速率的影响

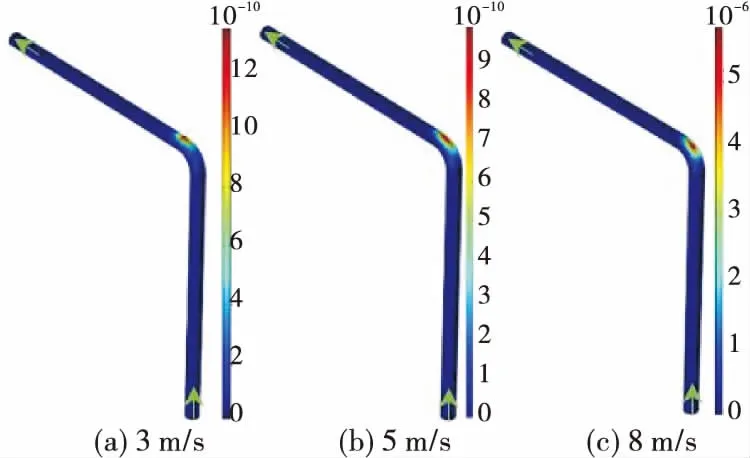

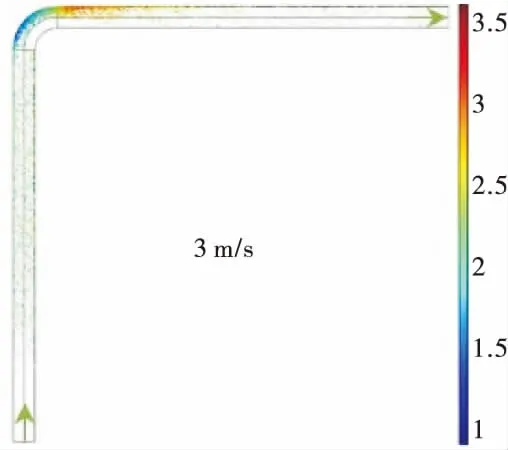

不同的入口速度下冲蚀速率效果图如图5所示。不同入口速度下的最大冲蚀位置主要集中在弯头内壁的外侧和管段与弯头衔接处的内壁外侧区域。当流速偏小时,管道的最大冲蚀位置集中于管段与弯头衔接处的内壁外侧区域,随着速度的增大,管道的最大冲蚀位置逐渐向弯头的内壁外侧偏移。产生上述现象的主要原因是固体颗粒在不同流速下与管壁碰撞时的速度不同,如图6所示。在流速较小时固体颗粒在管段与弯头衔接处的内壁外侧区域的速度最大,冲蚀最严重。

图5 不同入口速度下冲蚀速率示意图

图6 固体颗粒速度分布图

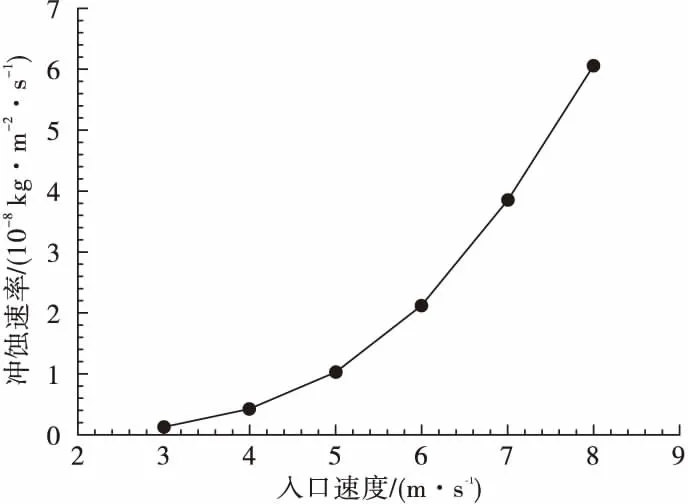

入口速度与管道冲蚀速率的关系如图7所示。可知,管道的冲蚀速率随着入口速度的增大而明显增大,且冲蚀速率增长速度变快。这种现象的产生主要是受固体颗粒动量的影响,随着流体速度的增大,使得固体颗粒携带的动量增大,从而固体颗粒对管壁造成的冲蚀也就更加严重。当流速达到某一程度时,离散相被连续相完全带动,连续相与离散相在湍流的作用下相互耦合,使得颗粒的湍动能增大,从而使固体颗粒对管壁局部的冲击力加大,冲蚀现象更加严重。

图7 入口速度与冲蚀速率关系曲线

2.3 流体粘度对最大冲蚀速率的影响

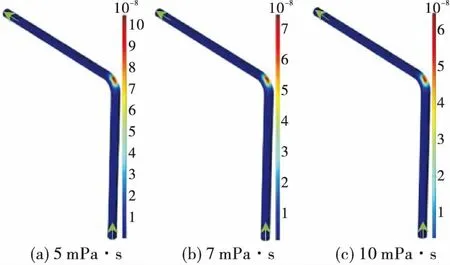

不同的流体粘度下冲蚀速率效果图如图8所示。分析可得,弯管的冲蚀严重区域主要集中在弯管的内壁外侧,不同的流体黏度下对应的冲蚀区域也略不相同,但是最大冲蚀速率的位置基本保持不变。

图8 不同流体粘度下冲蚀速率示意图

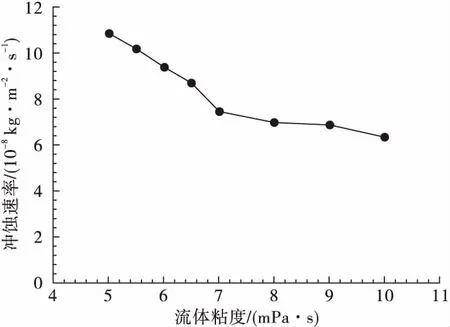

颗粒直径与冲蚀速率的关系曲线如图9所示。可知,随着流体粘度的增加,冲蚀速率逐渐降低。且冲蚀速率的降低速度趋于平缓。主要原因是流体的粘度增加,颗粒在弯管受湍流的作用就越弱,而且高粘度的流体还会在弯管处起到一定的缓冲作用,因此随着流体粘度的增加,冲蚀速率也会逐渐降低。

图9 流体粘度与冲蚀速率关系曲线

3 结 论

1)当石油管道中流体粒径偏小时,管道的最大冲蚀位置集中于管段与弯头衔接处的内壁外侧区域,随着流体粒径的逐渐增加,逐渐向弯管内壁外侧转移。颗粒直径的大小在200~300 μm时,冲蚀速率的增长速度逐渐增加,而在300~800 μm,增长速度不变,当颗粒直径达到800 μm之后增长速度有变缓的趋势。

2)当流体的入口速度偏小时,管道的最大冲蚀位置集中于管段与弯头衔接处的内壁外侧区域,随着速度的增大,管道的最大冲蚀位置逐渐向弯头的内壁外侧偏移。

3)随着流体粘度的增加,冲蚀速率逐渐降低,且冲蚀速率的降低速度趋于平缓。