柑橘加工常用技术(6)

——柑橘果茸饮料

方修贵 黄洪舸 曹雪丹 赵 凯 章作波

(1.浙江省柑橘研究所 台州318026;2.浙江省台州一罐食品有限公司)

编者按:我国的柑橘产量居世界第一,柑橘加工业是柑橘产业链的重要延伸,发展柑橘加工业对提升我国柑橘产业竞争力具有重要意义。本文是作者根据多年试验与实践,并参考国内外加工技术而集成,着重论述了各种柑橘加工产品如柑橘罐头、柑橘果汁及果汁饮料、柑橘水果茶、柑橘果酒、柑橘果醋、柑橘精油、柑橘果胶及其他功能性物质的生产工艺和质量标准。由于篇幅较长,分期连载刊出,以飨读者。

1 柑橘果茸饮料的定义

柑橘果茸饮料是近年来新兴的一种柑橘饮料,以可口可乐公司的“果粒橙”为代表品种。

2 柑橘果茸饮料半成品的生产技术

目前国内柑橘果茸的生产技术主要有“改进螺旋压榨法”与“双道打浆法”二种。

2.1 改进螺旋压榨法工艺要点

此工艺一般适用于宽皮柑橘果茸的制作,主要工艺要点包括以下几点。

2.1.1 果实清洗。利用表面活性剂、消毒剂对柑橘果实进行脱毒与灭菌处理。

2.1.2 热烫去皮。按果实的大小,热烫时间控制在1~1.5min。

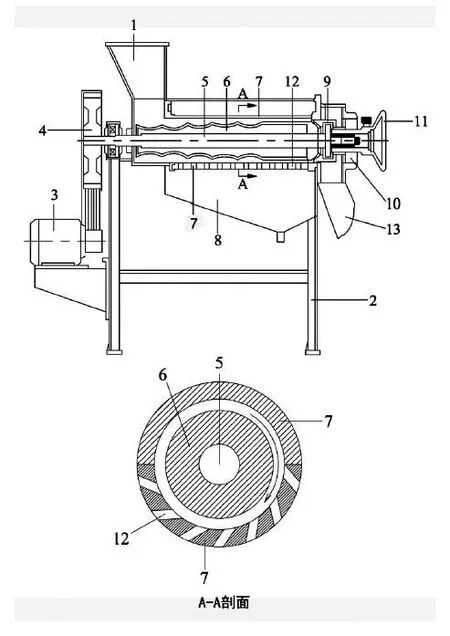

2.1.3 压榨。采用改进式螺旋压榨机(图1)压榨,压榨机包括进料斗1,机架2,机架上安装动力3,传动机构4带动的主轴5,主轴外安装压榨螺旋6,压榨螺旋6外有过滤板7,盛汁器8,压榨螺旋6 的一头连接调压头9,下连果渣出口13,调压头9有调节手轮11,调节手轮11安在压紧座10中,过滤板7中制有滤板孔12,螺旋沿着料渣出口方向直径逐渐加大而螺距逐渐减小,滤板孔12 与过滤板7 平面呈斜形夹角α 为30°~60°,倾斜方向与螺旋旋转方向一致。改进式螺旋压榨机使原来果茸的硬性挤压排出变为随螺旋转动的顺势挤压排出,提高果茸从滤板排出的流畅度,不仅提高了出料速度,同时能较好地保持果茸形态的完整性。

柑橘果肉加入进料斗中,在螺旋的推进下受压,囊瓣破裂,因螺旋腔体积的逐渐缩小,形成对物料的挤压而榨出果汁和果茸。果茸与果汁从过滤板的斜孔中被挤入底部盛汁器中,而质地坚韧的囊瓣壁及橘络渣则随着螺杆送至螺杆与调压头的锥形部分之间形成的环状空隙排出。调压头沿轴向的移动可调整空隙的大小。顺时针转动手轮时,调压头向左,空隙缩小,反之则空隙变大。改变孔隙的大小,即调整排渣的阻力,即可改变柑橘果茸及果汁的产出率及质量。如果孔隙过大,部分砂囊会从排渣孔排出,影响果茸产量;但如果孔隙过小,在强力挤压下,部分囊瓣壁也会被挤碎通过滤板被挤出,从而影响果茸质量。滤板孔12 的孔径Φ 为由原来的0.5mm 增大到2.5~3.0mm 后,使原来只能出汁的过滤板变成既能出汁又能排出果茸的双效过滤板。

图1 螺旋式果茸与果汁联产压榨机原理示意图(注:1.进料斗2.机架3.动力4.传动机构5.主轴6.压榨螺旋7.过滤板8.盛汁器9.调压头10.压紧座11.调节手轮12.斜形滤孔13.果渣出口)

2.1.4 分离。将果茸与果汁的混合物用离心机分离,分别得到果汁与果茸。

南昌光明自动制样机四代产品GM/HMZZX-400对于弃料暂存问题已能够解决,丰城电厂南昌光明自动制样机已加装弃料暂存装置,并通过控制电脑决定弃料的留、存。

2.1.5 贮藏。果茸用食用塑料袋包装,在-18℃温度下贮藏。

2.2 双道打浆法工艺要点

此工艺一般适合于甜橙果茸的制作。

2.2.1 果实分级清洗。柑橘果实用分级机按果实大小分为三级,用表面活性剂、消毒剂对柑橘果实进行脱毒与灭菌处理。

2.2.2 热烫剥皮。按果实大小等级,确定热烫时间,一般为1.0~1.5min。

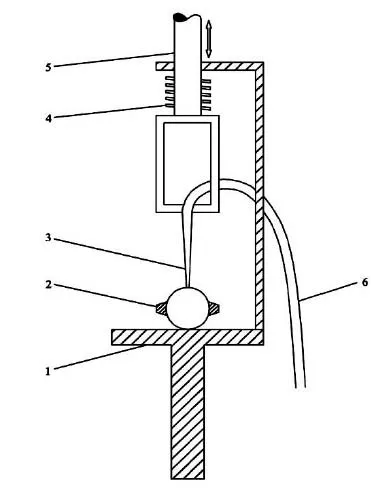

2.2.3 捅芯。果实热烫去皮后,进行捅芯。捅芯机结构剖面示意如附图2所示,由1支架、2固定夹、3 斜形冲头、4 复位弹簧、5 冲压杆、6导芯软管组成。斜形冲头前部内径为3~10mm,尾部内径为5~12mm,斜形冲头的长度为50~100mm,导芯软管内径为20~40mm。导芯软管一头与斜形冲头尾部相连接,另一头通向7 果芯收集筐。在间歇式机械冲力与拉伸弹簧的共同作用下,作往复式冲击运动,冲出的果芯随导芯软管排向果芯收集筐。

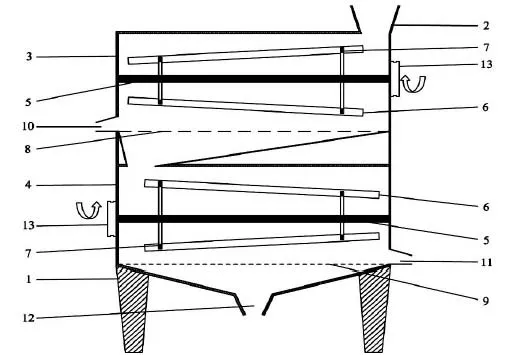

2.2.4 分离。捅芯后的果实进入分离工艺,双道分离机结构剖面示意如附图3所示,由1机架、2 进料口、3 一道分离室、4 二道分离室、5传动轴、6 刮板、7 刮板倾斜度调节螺丝、8 粗滤板、9细滤板、10囊衣出口、11果茸出口、12果汁出口、13 动力轮等几部分组成。捅芯后的果实从进料口投入一道分离室(室长0.8~1.6m),分离室的传动轴上均匀安装有与轴有一定倾斜度(倾斜角为0~30°)的刮板4~8块,果实在高速转动的的刮板推动下向前移动,在移动过程中,受刮板撞击,果实解体分离,果茸与果汁经粗滤板(筛板孔径2.0~3.0mm)进入第二分离室,分离出的粗囊衣则从排渣口排出,分离效果可由刮板的倾斜度和分离室的长度来控制。

图2 甜橙捅芯机示意图(注:1.支架2.固定夹3.斜形冲头4.复位弹簧5.冲压杆 6.导芯软管)

果茸与果汁进入二道分离室(室长0.8~1.6 m)进行进一步的分离,分离室传动轴上均匀安装有与主轴有一定倾斜度(倾斜角为0~30°)的刮板4~8块,在分离过程中,果汁经细滤板(筛板孔径0.3~0.7mm)滤出,从出汁口进入果汁收集槽中,果茸则从分离室尾部出口排出,果茸的干湿度可由刮板的倾斜度和分离室的长度来控制。

2.2.5 果汁的杀菌、包装及贮藏。果汁经粗滤后,用105~115℃,1.0~1.5 min的条件进行瞬时灭菌,然后快速冷却至40℃以下,用无菌袋无菌包装后,置于-2~4℃环境下冷藏。

2.2.6 果茸的包装贮藏。果茸经速冻包装后,置于--18℃环境下冻藏。

2.2.7 剥出的果皮用于精油、果胶与类黄酮的提取原料,分离出的粗囊衣用于果胶与类黄酮的提取原料。

3 柑橘带皮压榨法与剥皮压榨法优缺点比较

目前,我国的紧皮柑橘制汁技术与设备主要从美国、意大利和日本等国引进,采用FMC、布郞及安迪森等柑橘汁压榨机,所用的工艺是整果或半果带皮式压榨。

带皮压榨法工艺有吞吐量大,出汁率高,节省劳力等特点,但也存在以下几个明显的缺陷。

(1)采用带皮压榨法生产工艺,虽然近年来国外压榨机已经经过多次技术提升,但带皮压榨工艺不可能完全解决果汁中混杂有果皮精油的问题,果皮精油中的不愉快组分(d-柠烯、柠檬苦素、柚皮苷、己烯醛等))等还是会造成果汁中的带有苦味及辛辣味,使果汁风味不纯正。

(2)带皮压榨工艺,榨渣中果皮与果肉粘连在一起,果皮提取果胶时,由于皮渣中含有多量的糖分与果肉碎屑,造成漂洗及过滤工艺障碍,影响果胶液的过滤效果及果胶的成品质量。

(3)剥皮后的果肉采用捅心与双道分离技术,有效去除了柑橘的果芯、瘪籽与囊衣,制得的柑橘果茸柔软洁净,是生产带果肉饮料、果酱及糕点馅料的优质原料。

(4)剥皮法可实现果汁与果茸联产,使原来的果渣变废为宝,大大增加了柑橘果实的加工利用率,提高了产品附加值。同时减少了废料排放,实现了“洁净化”加工,减少了环境污染,是今后柑橘果汁加工的发展方向。

图3 双道打浆机(注:1机架、2进料口、3一道分离室、4二道分离室、5传动轴、6刮板、7刮板倾斜度调节螺丝、8粗滤板、9细滤板、10囊衣出口、11果茸出口、12果汁出口、13动力轮)

4 柑橘果茸饮料成品的生产技术

4.1 配方

1000kg柑橘果茸果汁饮料成品参考配方如下。白砂糖30~50kg;71°Bx 果葡糖浆00~120kg;柑橘原汁100kg;柑橘果茸30kg;HM果胶1.0~1.5kg;柠檬酸1.5~2.5kg;苹果酸0.5~0.8kg;柠檬酸钠0.5~0.75 kg;维生素C0.3~0.5kg;水溶性β-胡萝卜素适量;橙汁香精适量;净化水定容至1000kg。

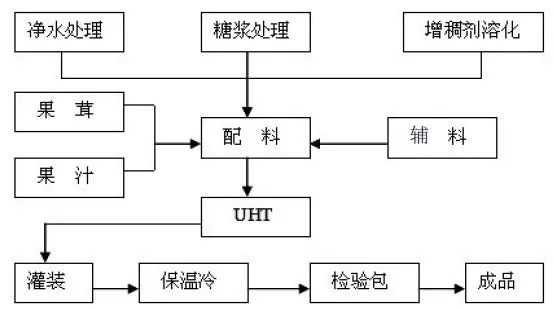

4.2 工艺流程(图4)

图4 柑橘果茸饮料加工工艺流程图

4.3 操作要点

按一般柑橘饮料工艺生产,在灌装过程中注意搅拌,防止果茸的沉淀,影响产品的一致性。