以嵌入式技术为基础的工业锅炉远程监测智能化物联网终端设计研究

陈文波,郑丽欧

(河北工业职业技术学院宣钢分院,河北张家口 075000)

在社会经济快速发展,城市化进程不断加快的影响下,各个领域都积极引进了物联网技术,以优化各多元化系统,工业领域也不例外。而由于工业锅炉的自动化控制水平相对较低,难以就自身实际需求对燃烧与运行状况进行适当调节,以此促使其满足实际工况。对此,监测诊断与自动控制需要全面依赖于工业锅炉软件与硬件设计,这是现阶段节能减排的关键环节。就既有监督管理手段而言,因为工业锅炉的容量较小,数量较大,布点分散,无法实现集中化监督管理,在既定区域范围内工业锅炉的基本信息与动态监管等数据信息获取难度比较大,这就直接加大了全面监测工作的难度[1]。基于嵌入式技术的工业锅炉远程监测智能化物联网终端能够有效缓解这些问题,主要方式是进行传感器适当安装,或者采用既有传感器,进行实时状态数据采集和编码,并及时传输到远程管理平台,以此分析基于物联网的实时动态监测工业锅炉实际运行状况[2]。

1 工业锅炉远程监测系统功能与关键技术

1.1 功 能

其一,工业锅炉的实时运行功能,全面显示并集中管理相关数据,并全面加强监督管理力度。其二,数据趋势曲线功能,据此能够全方位掌握锅炉运行趋势与动态变化,以及实时趋势和历史趋势之间的任何转换,有助于对数据变化规律进行全程追踪分析,以此找到问题根源。其三,报警提醒与查询功能,报警信息的获取有利于进行声光报警,并根据相关规定与用户自定义,设定报警的具体限定值,从而确保报警的安全性与可靠性。其四,多功能报表查询和打印功能,提供多种形式报表,查询并导出具体运行状态信息,从而为集中化数据管理提供帮助。其五,摄像监控功能,可以实时监控并展示区域内的工业锅炉运行状况,以实现对锅炉房现场的全方位监控[3]。

1.2 关键技术

首先,利用工业级别微处理器进行嵌入式工业锅炉运行参数采集体系设计,以此采集并远程统一传输工业锅炉的安全节能等相关数据信息。其次,开发以互联网为基础的工业锅炉运行参数信号传输模块和协议。再次,进行音频视频信号采集传输模块设计,确保能够全过程进行视频实时监测与语音对聊。最后,基于3G无线服务器,利用此网络实现音频视频数据信息的网络传输,在输出端采用硬件或软件解码的形式,进行解析,从而实现全方位监测[4]。

2 以嵌入式技术为基础的工业锅炉远程监测智能化物联网终端设计

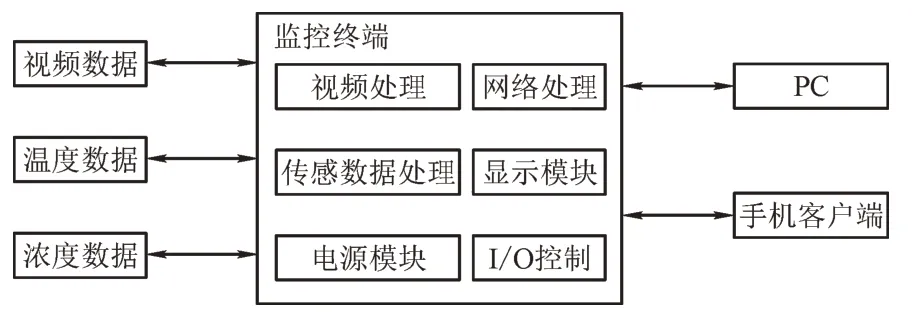

就实际需求而言,终端需要实时采集现场视频信息与温度浓度传感器数据信息,并开启Web Service 服务,基于互联网帮助浏览器或智能手机客户端提供数据信息相关服务[5]。客户在查询监控信息时,还可以利用浏览器控制输出终端I/O点。具体如图1所示。

图1 终端系统功能图

2.1 硬件系统设计

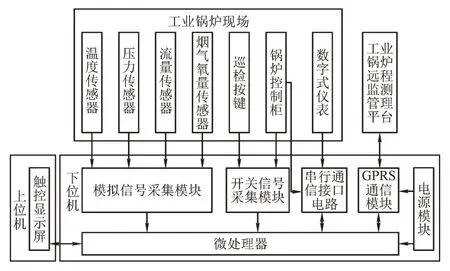

工业锅炉状态远程监测终端硬件系统与其监测性能、安全性、全面性、可靠性等息息相关。根据功能性能多元化要求,明确硬件系统结构,具体如图2所示。

其中,在硬件系统中,主要分为上位机与下位机,主要包含以下几大模块。

2.1.1 传感器

传感器包含四种,即温度、压力、流量、氧量,需要基于工业锅炉安装,并以测温点温度范围值为依据,选取稳定性与可靠性突出,精确度较高,驱动流程简化的热电阻,将其作为测温传感器。而其他则应选取带有变送信号传输的传感器。

2.1.2 显示模块

显示模块基于集成化以ARM 内核为辅助的串口TFT 液晶触摸显示屏进行展示,其作为硬件系统上位机,通过RS232方式实现和CPU模块之间的通信。

图2 硬件系统结构

2.1.3 模拟信号采集模块

模拟信号采集模块主要是温度测量电路与信号采样电路,选择带有数字量输出的芯片与四线制PT100之间相互配合,以此精确测量温测点的温度。电流模拟信号采样采用的是I/V转变模式,通过精密度的电阻实现电流信号向电压信号的转变,然后基于芯片阻抗变换与滤波之后输出到CPU中的ADC端口,其采样的精确度较高,满足既定标准要求。工业锅炉系统自带传感器信号采集则是采取串联差分方式输入到结构中,从而防止信号发生中断,避免对工业锅炉系统造成不必要的干扰。

2.1.4 开关信号采集模块

这一模块是安全隔离时提取出来的开关信号。而开关量是工业锅炉的开关与报警信息,其中锅炉的类型不同,则必然会存在差异,采集方式则是通过控制柜继电器、接触器、指示灯等进行信号提取,通过光电隔离器采集干接点的开关信号,通过继电器与光电隔离器相互配合,以此采集带电接点开关信号。

2.1.5 CPU模块

CPU 模块主要任务是采集、控制、计算、通信处理相关数据,采用以ARM Cortex-M3内核为载体的芯片。此系列的芯片主要是为了给具备高性能、低成本、低能耗的嵌入式应用设计提供帮助,保留了片内外周围的设施设备,其性能和条件都可以较高程度满足工业锅炉状态监测需要。

2.1.6 串行通信接口电路

串行通信接口电路基于芯片,配合共模电感、自恢复保险丝等,形成保护性电路,进而为RS485通信道路的实现奠定良好的基础条件,其抗干扰能力和电磁兼容性比较占优势。

2.1.7 GPRS通信模块

GPRS 通信模块通过工业标准化接口与无线模块开展,基于无线模块的AT指令,实现和ARM微处理器的交互运转。

2.1.8 电源模块

电源模块主要是以集成化的AC 转变DC 模块作为载体,并切实结合稳压芯片,以实现12 V、5 V、4.2 V等直流电压,为硬件系统的其他各模块进行电能传输[6-7]。

2.2 软件系统设计

软件系统设计采用的是μC/OS-II 软件,据此促进任务处理与进程控制,此软件的执行率非常高,占用空间较小,而且具备良好的实时性与扩展性,很容易快速转移到各种微处理器中[9]。软件系统总结构具体如图3所示。

图3 软件系统结构

基于模块化结构划分软件系统,相应分配任务,通过软件操作系统实现正常有序运转,相互协同以完成所有任务。其中,系统管理主要负责存储管理与任务切换等各种基础部分。模拟量输入的任务是对温度和氧量等模拟信号进行监测与适当处理。开关量输入任务则是对各回路开关量具体运行状态进行实时监控,并作出指定操作。串行通信任务是实现与外部设施设备数据信息之间的通信处理、传输、分析等。GPRS 通信任务的目标是远程数据通信的有效实现,且进一步传输接收数据信息、控制指令。显示管理和人机接口则所要承担的是对触摸屏进行实时监测,采取相应策略加以处理,同时监测并响应指示灯具体按钮操作。而在线能效计算任务融合了各种类型工业锅炉能效计算数学模型,并严格按照测试规则进行数学模型编制,以监测参数作为依据,开展各相关能效参数计算,依据工业锅炉运行指标评价模型对报警信息进行判断。

上位机人机界面包括六大部分,具体如图4所示。

图4 上位机人机界面

3 工业锅炉远程监测智能化物联网终端系统的节能实现

首先,加强高效运行管理节能,工业锅炉远程监测智能化物联网终端系统能够对工业锅炉的运行效率进行实时在线反馈,以指导正常运行操作,保证工业锅炉的技术性能与运行状况良好,实现节能环保目标,从而促使各个环节的损失能够显著降低,处于最低状态,而相反热效率则上升于最高形态,进而获得节能环保良好效果。但是,一旦运行数据信息出现任何偏差,监测中心的相关工作人员可以快速发现问题,采取一定的应急措施,并及时利用专家系统进行详细分析,向企业传输告警信息。另外,通过数据分析,实现节能改造与技术节能,例如对工业锅炉的运行状态进行全程监测,发现状况不佳;因为工业锅炉结构、技术、老化等因素,难以采取调整运行参数的方式提升运行效率的时候,用户可以实际情况进行技术改造[10]。

4 结 论

综上所述,基于嵌入式技术和无线通信技术,进一步设计并实现工业锅炉远程监测智能物联网终端,其中以ARM 微处理器与无线模块为系统硬件的核心组成部分,而μC/OS-II嵌入式软件则为系统软件的内核,采用液晶触控屏,引进高性价比模式,实现了信号数据采集、GPRS无线传输、人机触控交互、远程配置监管等多元化功能。并且,通过实践证明,以嵌入式技术为基础的工业锅炉远程监测智能化物联网终端可以进一步实时监测工业锅炉节能与运行状态,其具备各种独特性优势,最为突出的主要是结构十分严谨,集成化程度较高,具备很高的稳定性、可靠性、安全性,市场发展前景良好,值得大力推广。