热法磷酸生产技术发展和趋势

杨亚斌

(云南省化工研究院,云南 昆明650228)

1 热法磷酸生产现状

我国是世界第一大黄磷生产国,我国黄磷产能约为250万t/a,占全球总产能的80%以上。目前,我国黄磷生产企业超过100家,滇、黔、川、鄂4省黄磷以产能计约占中国总产能的98%,其中,云南的产能占中国总产能的近50%。我国也是世界第一大黄磷消费国,年消费量约为90~100万t,每年约有60~65万吨黄磷用于制备热法磷酸,热法磷酸年实际生产量240万吨(以85%磷酸计)左右。

热法磷酸是将电炉法生产的黄磷,用空气燃烧氧化成双分子五氧化二磷(即P4O10),然后P4O10进一步水化成磷酸,燃烧和水化过程均放出大量的热。

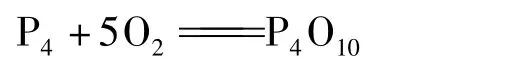

黄磷燃烧的总反应式为:

事实上,此反应是一个复杂的多级反应,反应物中除P4O10外,还存在着少量磷的低级氧化物P4O、P4O2、P4O6等。

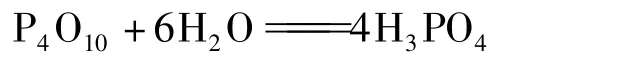

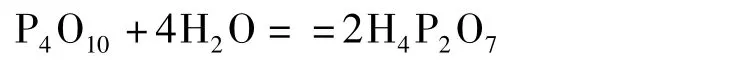

在不同温度下,P2O5有不同的水合反应,不同的水合酸在过程中转化成正磷酸。

230℃时,P2O5与三个水分子结合,生成磷酸。

450℃时,P2O5与二个水分子结合,生成焦磷酸。

700℃时,P2O5与一个水分子结合,生成偏磷酸。

热法磷酸的工艺过程主要包括黄磷的熔融、黄磷燃烧、五氧化二磷气体的水合、砷的脱除、酸雾和尾气的捕集等。

我国热法磷酸的生产起步于二十世纪六十年代,以一步法热法磷酸生产工艺先后建成了年产1.5万吨、2.5万吨、3万吨的不同规模的生产装置,为国民经济的建设发挥了应有的作用。二十世纪热法磷酸的技术进展主要表现在两个方面,一方面是对装置的大型化进行开发和完善,提高热的交换能力和吸收效率。另一个方面是全不锈钢、无须衬里、带循环酸冷却的一步法技术获得全面推广和应用。此期间的热法磷酸生产技术呈现四个特点。一是人们致力于热法磷酸生产装置的连续稳定运行和大型化。其中一步法以其流程短,单系列装置能力大(最大单系列能力达到110kt/a(以85%H3PO4计)),占据了国内80%以上的份额。二是随着食品工业的发展,食品级磷酸的产能逐渐上升。三是随着热法磷酸生产技术的不断进步,人们对能源和环境问题的日益重视,使得黄磷燃烧热能回收利用的技术研究与开发进入关键时期。四是热法磷酸的产能从发达国家向发展中国家转移,发展中国家的热法磷酸产能产量占据了国际市场绝大部分份额,尤其是中国的产能产量占据了国际市场的50%以上。

进入二十一世纪,节能低碳成为时代发展主题,中国成功开发的直接利用自然空气燃烧黄磷的热能回收利用技术在国内获得全面推广和应用,带动了热法磷酸新一轮的技术进步,至2017年,国内热法磷酸的生产装置已经以带热能回收的二步法热法磷酸生产工艺为主导技术,其产能占实际产量的85%以上。

2 热法磷酸生产技术的发展历程

热法磷酸的生产始于1915年,美国农业局进行了电炉法制磷酸的中间试验。在第一次世界大战期间,在英国建设一个电炉法制磷酸的实验工厂,用以生产纯度高的磷酸,在美国建设了第一个电炉法制磷酸的生产工厂。美国TVA从1933年开始致力于热法磷酸生产的研究。完成了从小试、中试到大型装置的试验与建设。

初期燃烧室的炉壁都是用石墨砖块、防腐材料或者镀有防腐材料的金属材料构成。为了防止高温腐蚀的产生及高温时石墨的氧化,除了在石墨燃烧室的外壁使用循环冷却水进行冷却以降低燃磷塔内的温度外,还采用塔内水冷的方式。由于石墨材料在遭受腐蚀后对燃磷塔里的磷酸具有很大的污染作用,直接影响到磷酸的质量。

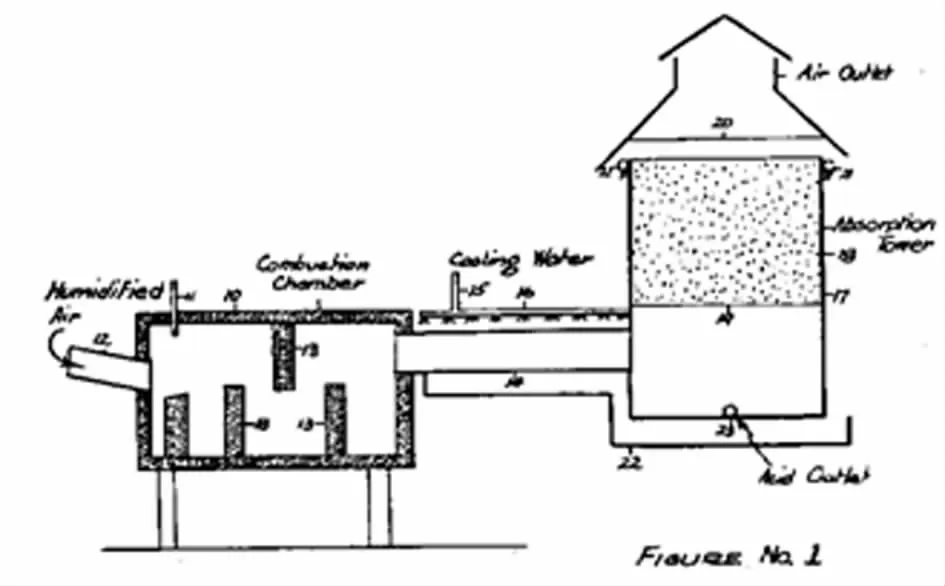

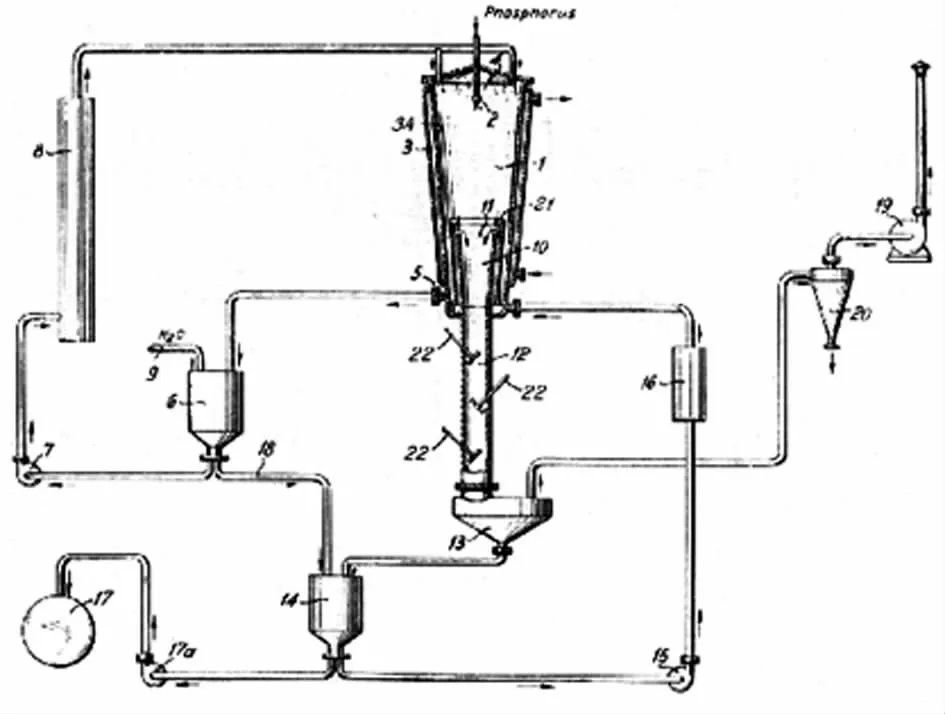

1939年,美国研究人员发现,控制二次空气的含湿量,让燃烧生成的P4O10在金属壁面上结成一层多聚磷酸膜,主要成分为H5P3O10,H6P4O13,H7P5O16,……Hn+2PnO3n+1(n>2)一类的多聚磷酸水化物。所生成的多聚磷酸膜可以有效的减缓高温磷蒸汽对金属的腐蚀。根据这个发现,对当时使用石墨做成的热法磷酸燃烧塔进行了改造。改造后的热法磷酸装置如图1与图2所示。在图1所示的装置中,在燃磷塔与水化塔之间放置了一段金属管道。金属管道的温度由外面的冷却水进行调节,使其维持在180℃以下。图2中燃磷塔和水化塔之间放置了一个蒸汽锅炉。蒸汽锅炉管道由镍铬金属合金制成。管内的饱和水维持在180℃以下。改造以后,可以获得出口温度略低于140℃的蒸汽,这在工业生产中具有一定的利用价值,这是对热能回收进行的第一次探索性试验。

图1 装在石墨燃磷炉上的反应热回收管道

图2 石墨燃磷炉上的蒸汽锅炉

20世纪50年代,随着冶金工业的发展,人们开始用金属材料取代石墨材料来制造燃磷塔的壁面。在传统的工艺流程上用ANSI316型不锈钢代替了以往的石墨壁面,如图3所示。黄磷从燃磷塔的顶部喷嘴喷入并在里面燃烧。生成的与从燃磷塔顶部环形槽中沿周壁流下来的稀磷酸和从喷嘴中喷入的稀磷酸吸收后酸浓度提高并流入底部。在燃磷塔底部形成了一个磷酸缓冲槽,将塔底的磷酸部分导出即得成品磷酸。从底部磷酸池中溢出的酸雾和其它未被吸收的气体则通过导入到文丘里除雾器和分离器中,经后除雾分离系统逸出的尾气则通过烟囱排放到大气中。为了防止磷酸对壁面钢材的腐蚀,在燃磷塔外面用循环水进行了冷却。同时在燃磷塔内壁的顶部设计了一个环形的溢流堰,让溢流堰里面的稀磷酸沿内壁流下来,形成一层覆盖在燃磷塔壁面的磷酸薄膜。由于磷酸对钢材的腐蚀作用相对较小,所以,此方法大大地提高了磷酸生产的纯度在工业上获得了很大的成功。

图3 20世纪50年代的磷酸制造装置

二十世纪六七十年代的热法磷酸生产技术主要是首次采用了两步法热法磷酸生产工艺及设备。在这方面美国TVA最具代表性,其特点是采用全不锈钢、无须衬里、带水冷夹套。并设计了一种新的工艺流程,如图4所示。在新设计的工艺流程中,他将燃磷塔分为上下两段。上段为锥形,下段大部分为管状。上下两段燃烧室套接在一起。在上段燃烧室的内壁上,流动着从顶部磷酸池中喷洒下来的浓度较稀的磷酸溶液,用来吸收燃烧室中的气体。在上一截燃磷塔的外面,则流动着循环的冷却水。下一段燃磷塔中,让上一段燃磷塔所获得的磷酸溶液通过两段嵌套处的环形套中溢流下来,不再在外面设置循环冷却水。这样,下段燃磷塔的内壁温度就能维持在较高的水平,可以在这儿获得所需要的高浓度的磷酸产品。

图4 黄磷燃烧与磷酸的吸收分离的工艺流程

二十世纪八九十年代以前,人们虽然对热法磷酸的生产装置进行过多次技术改造,主要是解决热法磷酸生产中如何提高热法磷酸产量,如何防止高温磷化物蒸汽及其聚合物对设备的腐蚀等问题。八十年代是热法磷酸生产反应热利用的一个重要转折点。随着热法磷酸生产技术的不断进步和人们对食品、能源和环境问题的日益重视,从而对热法磷酸制造过程中的反应热回收与利用技术日益重视起来,食品级磷酸的生产也得到了发展。日本、美国、德国都先后对热法磷酸生产过程的反应热回收与利用进行了研究和开发。

我国热法磷酸生产技术的研究开展于1958年,由上海化工研究院完成了以元素磷为起点采用稀磷酸冷却流程和水冷流程的中间试验。1962年云南省化工研究院研制的第一套工业磷酸投产并产出合格工业磷酸,奠定了国内热法磷酸的技术基础。二十世纪八十年从德国引进了一套大型一步法热法磷酸生产装置后,国内热法磷酸生产技术得到了顺速发展,装置的大型化得到了进一步的提高和完善,技术的开发和完善已经涉及磷酸生产的全流程,包括黄磷燃烧、五氧化二磷吸收、酸雾捕集技术、砷的脱除技术等都得到了较快发展和提高,单套装置生产能力达到100kt/a,一步法热法磷酸生产技术占据了国内热法磷酸生产装置的全部市场。直到二十一世纪初利用自然空气燃烧黄磷并回收热能副产蒸汽的技术获得工业化实施,带热能回收装置的二步法热磷酸生产技术得到了较快的发展,主要得利于技术的较大突破和能源需求。热法磷酸的生产目前主要流程是带热能回收技术的二步法生产流程,采用回收热能副产饱和蒸汽的生产技术其优点在于:①回收的压力1.0~3.5MPa饱和蒸汽可用于后续磷酸盐产品的生产或发电;②装置运行有利于节能、环保、安全,减少装置的用水量;③热法磷酸反应塔回收大部分热量后,后系统可减少投资30%以上,特别是水系统只为原有工艺的40~60%;④可减少装置的用地量,特别是在新建设装置中更能充分体现。

3 热法磷酸生产新技术和发展趋势

热法磷酸技术的发展离不开上游黄磷和下游磷酸盐产业的发展,其自身技术的发展也影响上下游产业的发展,热法磷加工行业上下游产业发展应形成良好的产业互动,将其受净化湿法磷酸对行业的冲击减少。

我国黄磷生产企业多,许多企业生产规模小,产品单一,没有进行深度加工,产业链短,大多数企业能耗高,尾气、炉渣和磷泥没有得到很好处理和利用,属于政策调整对象。企业关闭、兼并重组、湿热结合、落后企业被淘汰等现象将会在行业内频发,近期黄磷产业受环保、安全压力加大,监管力度将会加强,安全、节能、环保的成本会提高。黄磷生产中副产物作为资源进行高效的加工利用将会越来越引起重视,高附加值的后加工产品的开发和生产是副产物加工利用的方向。黄磷后加工产品和工业磷酸盐产品将继续维持精细化、高端化,预计未来国外的磷酸盐的生产仍将维持现状,以精细品种为主,我国的磷酸盐多以大宗磷酸盐产品为主,更高端的磷酸盐是产品发展的方向。国内热法磷酸生产由于受市场和磷矿资源贫化等因素的综合影响,热法磷酸生产在今后一段时间将有其存在的价值和意义,工业磷酸受净化湿法磷酸的冲击在所难免。美国工业磷酸中,净化湿法磷酸的已经达到了100%。今后热法磷酸的生产将向节能化、精品化、高浓度方向发展,在热法磷酸的技术发展上,需要开发和发展新技术如下:

3.1 黄磷燃烧热的进一步回收

带热能回收装置的热法磷酸生产技术的主要设备——特种燃磷塔只能回收黄磷燃烧热的50%,在经历第Ⅰ代特种燃磷塔的长周期运行后,昆明理工大学梅毅教授带领下的创新团队开发了上部设置有对流换热器的第Ⅱ代特种燃磷塔,其热回收率约提高12%~15%,蒸汽产量由原每生产一吨85%H3PO4产1.28吨饱和蒸汽提高到1.5吨,2019年原创新团队开发了下封头的热能回收装置,形成了上、中、下三部热能全回收的第Ⅲ代特种燃磷塔,其热回收率大幅得到提高,每生产一吨85%H3PO4可回收2吨以上的饱和蒸汽,使后系统的热负荷大幅度下降,为装置的进一步优化提供了技术基础,带上、中、下三部热能全回收的第Ⅲ代特种燃磷塔于2019年投入运行,运行安全稳定,热能回收率得到大幅提升。

3.2 高效除雾捕集成套设备的开发

由于整体技术和装备的进步,以及安全、环保要求的提高,热法磷酸生产技术尾气排放要求逐步提高。磷酸生产中约有20%~30%的P2O5形成酸雾,粒径在0.1~10μm,平均粒径在2.8~4.2μm,约有10%~15%的小于1μm。磷酸酸雾是一种液体状气溶胶,高的循环倍率和低过剩系数对酸雾的去除有利,同时受温度、酸浓、流速的影响,其去除的原理是让其凝聚成较大粒径的酸雾用不同的设备分级去除。开发和推广高效除雾捕集技术也是热法磷酸生产技术的重点之一,目前的除雾集成捕集成套设备技术已经能使热法磷酸生产装置的尾气排放中的P2O5降至10mg/kg以下,其技术及设备集成重点是提高运行的经济性。

3.3 高浓度磷酸的生产技术和磷酸低温位热能回收的成套技术开发

多聚磷酸也称“聚磷酸”,简称“PPA”。聚磷酸有焦磷酸(H2P2O7)、三聚磷酸(H5P3O10)、四聚磷酸(H6P4O13)等,酸中的酸酐(P2O5)和水之比也随之逐渐递增。多聚磷酸的产品规格有105%多聚磷酸、115%多聚磷酸。事实上,由于磷化合物的特殊性,更高浓度如128%、132%高浓度磷酸在将来的应用中将会得到新的应用,多聚磷酸的脱砷技术有较大的推广和技术完善空间。由于高浓度磷酸生产技术的开发和完善,装置运行温度得到提高,甚至可提高至200℃以上,这样在磷酸生产中后段低温位热能回收利用的有效性将可以实现,这样使磷酸生产装置运行中少用或不用冷却水成为可能,同时高浓度磷酸的生产也给运输的安全性提高和运输成本下降提供的基础。

3.4 脱砷过程中H2 S气体、砷渣的安全管控和减量化

热法磷酸生产中较为危险的环节是黄磷的贮运和脱砷过程中H2S气体管控,黄磷的贮存目前采用全下沉式不锈钢设备及重大危险源管理方式其安全性得到了大幅提高,但脱砷过程中产生或需要的H2S气体在装置运行中还需要完善和加强,技术上应当从采用H2S气体脱砷改成直接连续加入硫化物 (如P2S5、Na2S)的方向开发新的连续微量给料技术,在过程中要少产生和少贮存H2S气体,同时采用如管式反应器、静态混合器等提高气液反应效率,减少硫化物的用量,做到时硫化物的全封闭运行,降低装置的系统危险等级和风险,同时减少废水或废气产生量。砷渣也是热法磷酸生产中产生的危险化学品,目前的主要处理方式送下游有能力作为原料使用的企业进行无害化处理,但目前的生产装置对砷渣的处理有待于进一步完善,除采用传统的压滤工艺外,还应当考虑洗涤和干燥等工艺,使砷渣中磷的含量降低和利于存放和安全管控。

4 讨论和结论

1)热法磷酸技术的发展离不开上游黄磷和下游磷酸盐产业的发展,与上下游形成良好的互动是减少净化湿法磷酸对工业磷酸冲击的途径。

2)黄磷后加工产品和工业磷酸盐产品将继续维持精细化、高端化,以精细品种为主,更高端的磷酸盐是产品发展的方向。

3)国内热法磷酸生产由于受市场和磷矿资源贫化等因素的综合影响,热法磷酸生产在今后一段时间将有其存在的价值和意义,

4)热法磷酸自身技术的发展趋势是节能化、安全环保化、精细化、高浓度相结合的发展方向。