降低排水量提高纯化水制备系统的转化率探讨

(金陵药业股份有限公司南京金陵制药厂,南京 210038)

水是药品生产过程中使用最为广泛的物料。作为纯水系统原料的原水虽然看起来很纯净,依然存在着很多可变因素如离子、微生物、有机物、无机物、气体、不溶性颗粒、胶体等[1]依据GMP(生产质量管理规范)相关规定,只有符合特定要求的水才能够被制药工艺使用,因此必须通过技术手段除去原水中的杂质,控制微生物污染,才能保证药品生产质量符合要求。纯化水是制药生产当中非常重要且被大量使用的工艺用水。目前制药企业获取纯水的方式主要为反渗透法,利用半透膜(反渗透膜),借助于外界施加的压力为动力,使原水中的水分子有选择性地透过膜达到除盐的目的,使水得到纯化[2]。

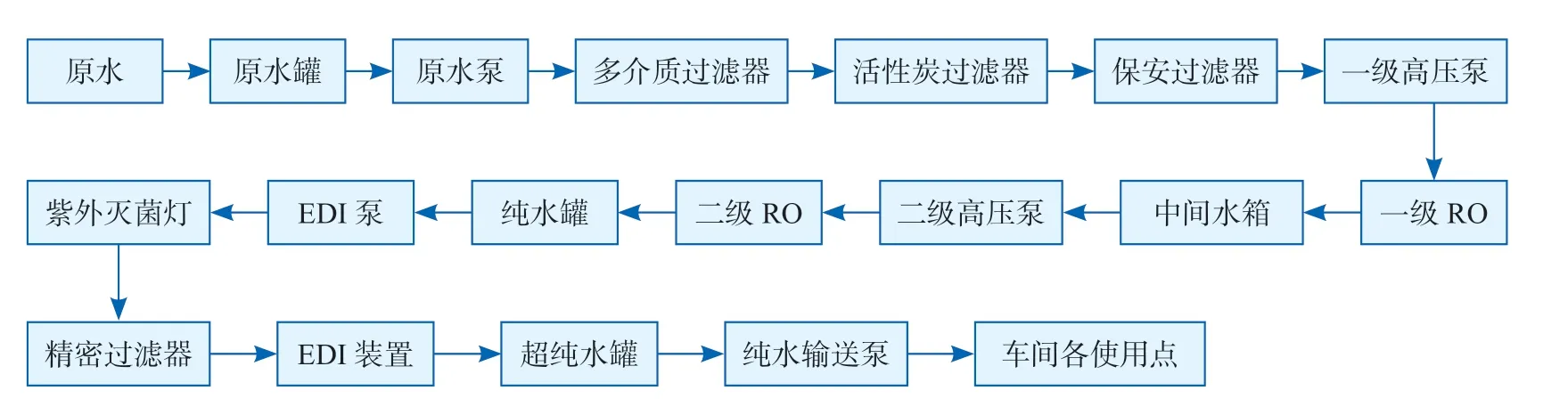

目前常用的制备纯化水系统的工艺流程如图1所示。

图1 制备纯化水系统工艺流程图Fig.1 Process flow diagram of purified water preparation system

1 制药厂纯化水系统节水问题

制药厂中纯化水系统非生产用水包括:制水设备运行排水,停工复产用水,清洁消毒用水,检测用水等,目前纯化水系统生产转换率低的问题一直困扰着药企的生产,而从大量的数据分析可知,造成纯化水生产转换率偏低的关键原因是系统排水量过大,占比超过总用水量的90%(如图2所示)。这样的情况不仅造成药企成本负担居高不下,而且也不符合节能减排的要求。因此,本文旨在从设备改进方面研究纯化水生产过程中排水量降低的方法与措施,希望此项研究在保证纯化水系统稳定运行的前提下,降低制药厂纯化水制备运营成本,并起到节能减排作用。

2 降低纯化水系统排水量措施的分析

2.1 纯化水系统设备选型配置未优化造成排水量增加

图2 某药厂纯化水系统月度各环节非生产用水量排列图Fig.2 Monthly non-production water consumption permutation diagram of purified water system in a pharmaceutical factory

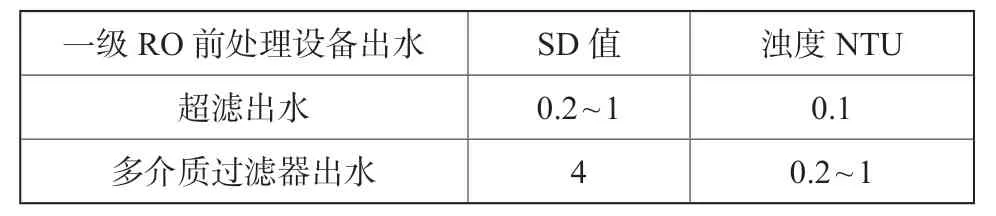

目前常用的纯化水系统配置方案为《预处理+二级反渗透装置(二级RO) +电除盐装置(EDI)》,这个方案具有预处理设备耗材相对便宜、技术成熟等优点,但是优化方案《超滤预处理方案》(原水→原水储罐→原水加压泵→叠片过滤器→超滤装置→超滤水储罐→加药装置→一级高压泵→一级反渗透装置→反渗透水储罐→EDI 泵→EDI装置→纯化水储罐→纯化水输送泵→车间各用水点)则具有更多的优势,优化系统中的超滤装置对不同水质的适应性更强,不仅能够阻挡所有管路中的不溶物,效果也比多介质过滤器好,出水浊度NTU 更低,而且对于胶体也有很好的阻挡效果(如表1所示),从而降低胶体对反渗透膜的污染,使反渗透膜的清洗周期延长,并可使反渗透膜的通水量增加约10%~20%,即在产水量不变的前提下可减少膜的使用数量[3],因此比采用二级反渗透方案具有更高的水回收率。据统计采用《超滤预处理方案》比采用二级反渗透有更高的水的回收率,可节约10%的原水,减少水资源浪费[4]。

表1 超滤和多介质过滤器出水SD值和浊度比较表Tab.1 Comparison table of SD value and turbidity of water purified by ultrafiltration and multi-media filter

2.2 制水系统一级RO浓水未被回收

纯化水系统一级RO浓水排放包含两种运行状态,一种是正常生产时段水泵高频率工作状态(生产车间处于生产状态,各纯化水使用点皆在使用状态),另一种是非生产时段水泵低频率循环状态(生产车间处于非生产状态,各纯化水使用点皆未在使用)。

2.2.1 高频状态一级RO浓水排放回收问题

高频状态一级RO浓水排放量占比虽为所有非生产用水中最大份额,但是实际却没有回收的可能性,主要缘于此状态下产生的大量一级RO浓水(电导率在1 500 μs/cm 左右)进入原水罐后会大幅降低原水罐内原水水质(原水电导率要求为≤400 μs/cm),会对RO 膜、EDI 模块等关键组件造成损坏或影响其使用寿命,甚至会污染整个纯化水系统造成生产风险,因此在保证系统水质要求及设备系统安全的前提下,高频状态下一级浓水无法被回收再利用,必须外排。但是需要注意的是由于制水车间里面排水口较多,必须对各个排水口进行合理设置。如果设置不当,将有压力的排水系统与没有压力的排水系统设置在同一个系统中,会造成有压排水串到无压系统中,引发倒灌及冒气等[5],影响排水系统,进而影响纯化水系统的整体运行质量。

2.2.2 低频状态一级RO浓水排放回收问题

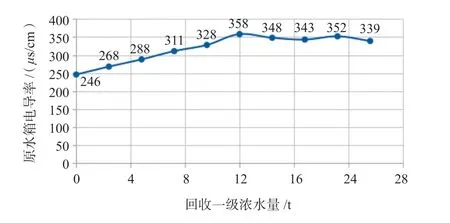

在非生产时段水泵低频率循环状态下二级RO 淡水(电导率在0.8~1.8 μs/cm)不进入车间纯化水管网,而是回流进原水罐从而造成原水罐内水质大幅提升,此时即使同时再回收一级RO浓水,原水罐内水质依然能够达到工艺规程中的原水电导率≤400 μs/cm 要求(如图3所示),且此状态下设备产水不进入后续纯化水管路系统,因此在物理上存在隔离,不具备污染整个系统的可能性,所以在此条件下一级浓水可以被回收再利用。

图3 原水电导率随一级浓水回收量变化图Fig.3 Variation diagram of conductivity of raw water with recovery of primary concentrated water

2.3 管路设计安装不合理造成漏排水

很多制药厂在纯化水系统管路设计和安装时存在一些问题,往往直接造成系统漏排水,降低了生产转换率。例如:因管路设计安装不合理造成循环状态下压差作用造成漏排水。在纯水管路循环且主设备停机状态时,因原水罐水位高于一级RO设备水位,引发压强作用,原水罐内原水通过一级RO设备的浓水排放管路不断地进行漏排放,从而导致浓水排放量异常。改进措施:在原水罐和一级RO设备之间增加倒U型登高连通装置(如图4所示),对纯水设备内部管路进行相应改造,对原水罐和一级RO设备之间相对水平直管连接方式进行改造,改变为倒U型登高管路连接方式(登高装置高度可通过水位差计算压差得知),利用连通器原理:在设备停机状态下,原水罐内的原水与倒U型左侧管路内的原水因为空气压强和液体压强的共同影响,两侧水位一致,避免了原水罐高水位对一级RO设备的压强影响造成RO设备排放管路漏排水。这种情况下不能通过在排放管路上增加阀门的方式加以解决,原因在于一旦阀门失控,设备损坏几率会非常大。

2.4 二级反渗透装置产出的不合格纯化水没有合理利用

因为纯化水设备开机初期,突发的原水水质变差或前端装置故障等原因,造成纯化水水质未达标,一些早期纯水机组会采取直接把二级反渗透装置所生产的不合格纯化水外排的方式加以解决,造成经济损失和水资源浪费。优化措施:纯化水管路上增加三通装置并增加一路旁通管路,可将不合格的纯水引流至原水罐,同时在管路上安装电动隔膜阀和电导率在线监测传感器,用以在线监测纯化水水质,并自动控制电动阀门开闭。水质不合格时自动切换排放管路回流至原水罐,一旦水质合格则自动切换为纯化水管路进入后续处理系统,用这部分电导率极低的优质水和原水混合,这样可大大改善反渗透装置的进水水质,使进水水质降低50%左右。既可达到节水又可达到改善水质的目的[6]。

图4 倒U型登高装置Fig.4 Ω-shaped climbing device

3 结束语

排水是降低制药厂纯化水系统生产转换率的主要因素,同时也是纯水系统不可或缺的组成部分。因此需根据系统各种环节排水的特点及存在的问题并根据药企实际需求和现场实际情况,采用合适的优化措施,才能在保证纯化水生产符合GMP 相关要求的前提下,达到节约用水的最终目的。