拱形结构足尺试验加载工艺研究与应用

周蓉峰 周 铮 滕延锋 贾吉敏

上海市机械施工集团有限公司 上海 200072

1 研究背景

在拱形结构的足尺试验中,经常使用液压油缸、重物等模拟各种外荷载对拱形结构的加载[1-5],测试拱结构在不同工况下的力学性能。

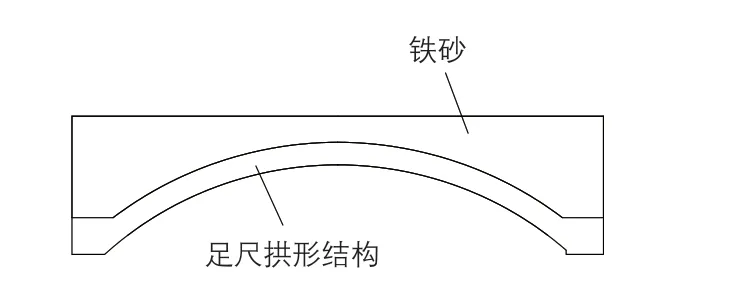

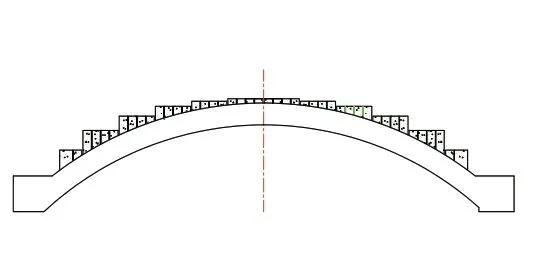

现有的拱形结构试验装置如图1所示,由拱形结构和铁砂层组成,铁砂层作为重物放置在拱形结构的上方,以此方式对拱形结构施加外荷载。对于大型拱形结构试验而言,由于外荷载较大,现场无法提供液压油缸使用的大型反力设备;而铁砂的密度相对较小,需要的铁砂量较多,往往需要数米高度的铁砂才能等效结构的设计荷载,高宽比过大将对拱形结构的安全性产生较大的影响。同时铁砂是一种散粒状材料,竖直堆放时不仅产生需要的竖向荷载,还将产生有害的侧向荷载。为了平衡上述侧向荷载,往往需要设计非常笨重的侧向支撑装置[4-7]。

因此,对于足尺的大型拱形结构试验而言,已经无法再使用液压油缸或者铁砂等散粒材料作为加载装置,需要提出一种新的加载工艺来解决上述问题。

图1 现有的拱形结构试验装置

2 试验加载装置

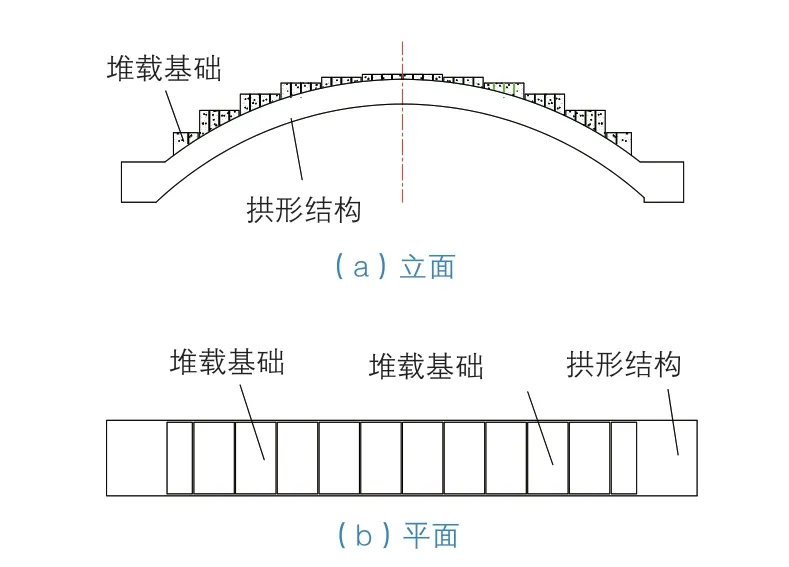

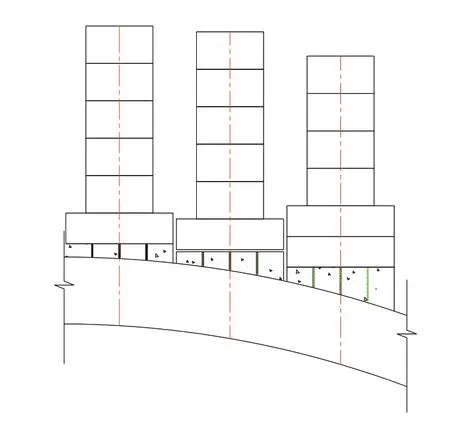

针对现有加载方法中存在的加载高度大、侧向力大、加载不方便等问题,本文首先提供一种适用于拱形结构足尺试验的加载装置。该加载装置由起重机配重铁块和设置于拱形结构上表面的多组堆载基础组成,如图2、图3所示。

图2 起重机的配重铁块

图3 拱形结构的堆载基础

起重机的配重铁块是起重机工作时的反力装置,是起重机不可缺少的工作构件,其来源广泛,市场上容易找到。在进行加载试验时,采用配重铁块代替铁砂进行加载,具有可重复使用、降低成本的优点;配重铁块是纯铁构件,密度为7.85 t/m3,远远大于铁砂的密度,因此堆载的高度要远小于铁砂的堆载高度;同时配重铁块为固体,堆载时不产生侧向荷载,从而不需要侧向支撑装置;配重铁块一般使用标准模具制作,质量和尺寸均为标准值,在试验中容易控制加载量。因此,采用起重机的配重铁块作为重物对拱形结构进行加载,具有加载高度低,无侧向荷载和加载量容易控制等优点。

对于大型拱形结构而言,为有效地降低结构中的弯矩,拱结构的起拱量一般比较大,造成拱结构表面的曲率较大。当直接将配重铁块放置于拱结构表面时,配重铁块在重力切向分力的作用下,容易发生向下滑动,导致试验加载失败。为解决上述问题,在浇筑足尺拱形结构时,在拱形结构的上表面浇筑多组用于放置配重铁块的堆载基础。堆载基础采用现浇素混凝土结构,其下表面与拱形结构的上表面接触,上表面呈水平状态。每个堆载基础沿拱形结构跨向为台阶式设置。

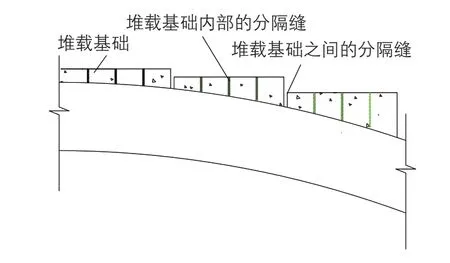

图4 堆载基础细部

堆载基础细部如图4所示。为防止多组配重铁块之间发生干涉,同时为防止因相邻堆载基础之间发生相互作用导致加载量与设计值偏差过大,将相邻堆载基础之间的间隙设置为45~55 mm。为最大可能地消除堆载基础的刚度对原拱形结构的影响,在每个堆载基础内部沿其跨向和宽度方向均设置多个分隔缝,分隔缝宽度为15~25 mm。分隔缝内填充有木板。堆载基础是通过将混凝土浇筑于拱形结构的上表面而形成的,堆载基础相当于对原设计的拱形结构进行了局部加强,导致原设计的拱形结构在局部区域的刚度与设计值差异较大,从而影响试验数据的准确性。为消除上述不利影响,在浇筑堆载基础前,首先对拱形结构的上表面进行凿毛,其次在堆载基础底部与拱形结构上表面之间设置土工织物,最后再进行堆载基础的浇筑工作,如图5所示。通过上述技术措施,不仅能保证堆载荷载能够准确传递至拱形结构,同时还避免了堆载基础对拱形结构的不利影响,使现有结构和原设计结构保持相同的受力状态。

图5 堆载基础与拱形结构之间的连接构造

3 试验加载方法

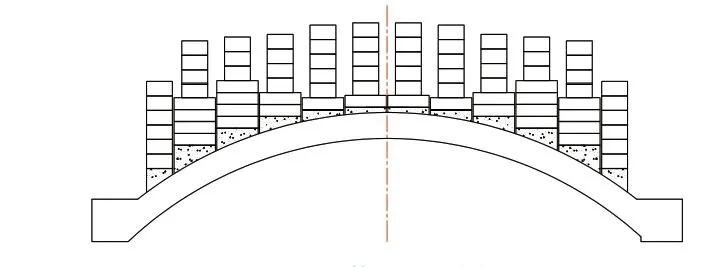

新型加载方法通过将若干数量的起重机配重块按设计编号逐个堆放于堆载基础上方,实现对足尺拱形结构施加外荷载,如图6所示。在图6中,每个堆载平台为一个堆载单元,每个堆载单元的堆载铁块数量根据试验要求而定。所有的堆载单元沿拱形结构跨向均匀分布,且沿拱形结构的拱顶中心线呈对称设置。每个堆载单元包括堆载基础和若干个配重铁块,堆载基础设置在拱形结构的上表面,配重铁块堆叠设置在堆载基础的上方。为保持堆载平稳,在进行堆载时,堆载单元内的多个配重铁块的重心与该堆载单元的竖直中心线保持重合。

图6 处于堆载状态的拱形结构

在实施中,首先按照堆载单元的设计值在拱形结构上标出每个堆载单元的位置,如图7所示。

其次,按照上述堆载单元的设计位置,在拱形结构的上表面进行凿毛,铺设土工织物,设置模板和分隔板,进行堆载基础的浇筑作业,如图8所示。

堆载基础强度达到设计值后,按照堆载次序,使用起重机将配重铁块逐个放置于对应的堆载单元内。通过方钢调整多个配重铁块的水平度,保证多个配重铁块处于水平状态,同时保证配重铁块的重心与堆载单元的中心线重合,如图9所示。

图7 在拱形结构上标出堆载单元的位置

图9 逐个放置配重铁块在堆载基础上

通过采用上述加载工艺,不仅加载高度较低,实施方便,安全可靠,而且无需使用侧向荷载平衡装置进行辅助,省时省力。

4 新型加载工艺的应用

某工程地下车站的顶层采用拱形结构施工。为验证拱形结构受力特性,进行了拱形结构足尺试验。试验结构的跨度为21 m,宽度为3 m,拱形结构的厚度为1 m。试验现场如图10所示。

图10 拱形结构足尺试验现场

加载工艺采用按照设计编号逐个放置配重铁块的方式进行实施,配重铁块放置于堆载基础上,如图11所示。最终完成后的堆载施工现场如图12所示。

5 结语

图11 配重铁块逐个放置于 堆载基础上方

图12 完成后的堆载 施工现场

本文通过分析大型拱形结构试验加载施工中的问题,提出了适合大型拱形结构试验的新型加载工艺。新型加载工艺由配重铁块和设置于拱形结构上表面的堆载基础组成。在实施时,通过起重机按照设计编号将配重铁块放置于堆载基础上即完成加载作业。新型加载工艺具有加载高度小、无侧向荷载、加载量可精确控制和操作简便等优点,克服了现有加载方法在拱形结构加载中的诸多不便。