半实物综采实操平台可扩展数据采集系统设计

刘宁宁

(1.煤炭科学技术研究院有限公司, 北京 100013;2.煤矿应急避险技术装备工程研究中心, 北京 100013;3.北京市煤矿安全工程技术研究中心, 北京 100013)

0 引言

煤炭行业机电设备日趋大型化、复杂化和专业化,传统的理论讲解和模型培训难以满足设备培训需求,同时《煤矿安全培训规定》和《煤矿特种作业人员安全技术培训大纲及考核要求(征求意见稿)》等对煤矿多种工种操作人员的实操考核提出了明确要求[1-3]。半实物仿真是在计算机仿真回路中接入实物,将部分难以用实物代替的对象的动态特性通过建立数学模型、编程在计算机上运行,人员通过操作真实设备控制虚拟设备动作[4-6],广泛应用于飞机训练模拟器、石油钻井等复杂工业系统操作培训,是一种替代真实环境或设备的典型培训方法,具有可重复、经济、安全等优点[7-9]。多种型式的半实物实操平台(如连续采煤机仿真模拟器、掘进机实操系统、提升机操作训练系统等)开始应用于矿山设备培训[10-12],其中采集真实设备控制面板的操作信号并输入虚拟场景以驱动虚拟设备运转是核心。目前普遍做法是针对具体被仿真设备开发特定的数据采集系统,但矿山设备种类多样、型号多变,数据采集系统重复开发造成资源和时间浪费[13]。本文以半实物综采实操平台为背景,开发了一种可扩展数据采集系统,可满足多种型式的半实物实操平台数据采集需求,节约开发资源,缩短开发周期。

1 数据采集系统需求

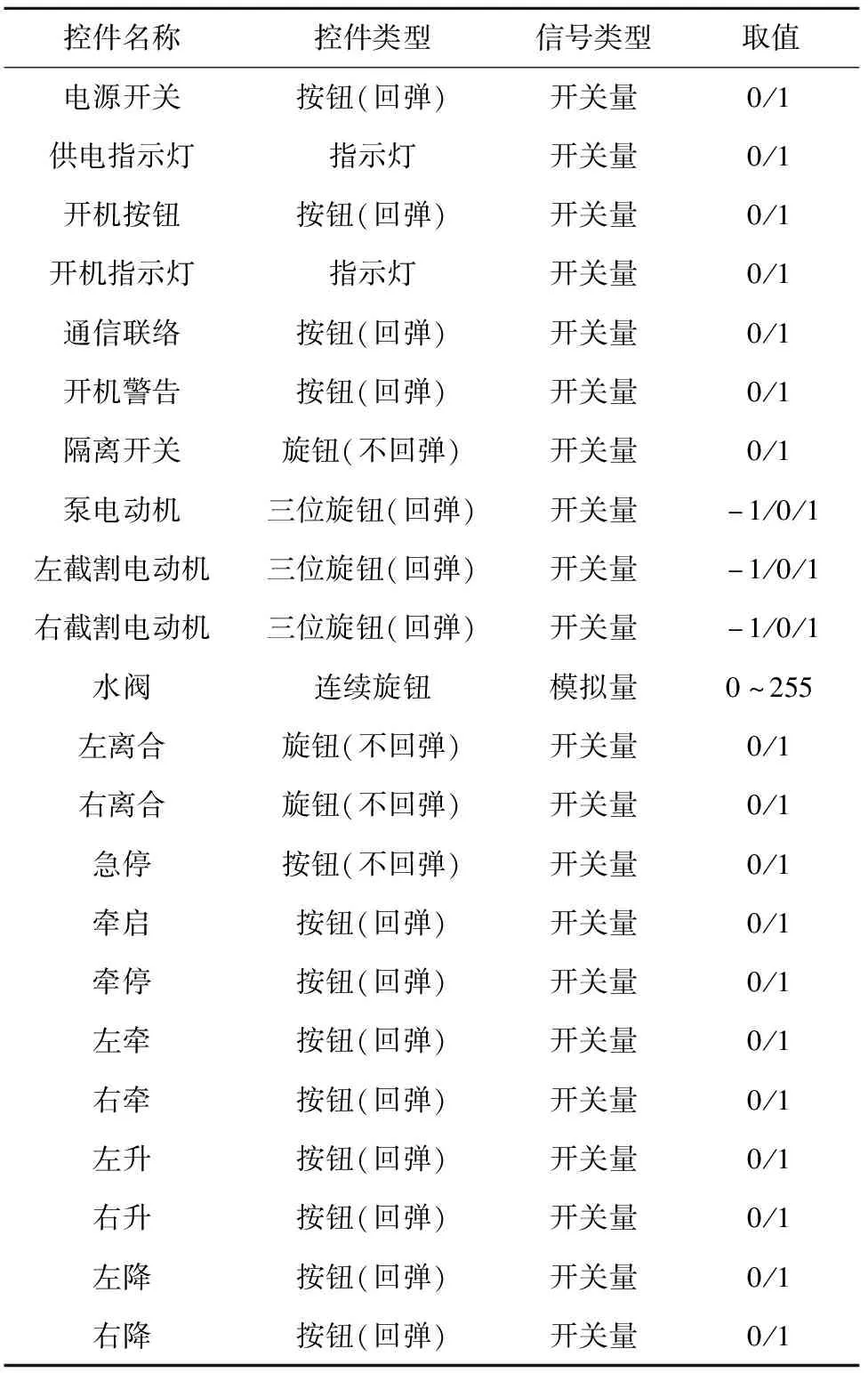

半实物综采实操平台是面向煤矿采煤机司机和液压支架工培训设计的模拟设备,由高仿真、全比例的采煤机操作台和液压支架操作台组成,2个操作台整体架构相同[14]。半实物综采实操平台所模拟的原型设备分别为MGTY400/930-3.3D型采煤机和ZFS7200/18/35型液压支架,根据原型设备功能及操作方式布局操作台控制面板控件。除原型设备所必须的控件外,考虑到操作台总体供电控制和上位机开关控制,采煤机和液压支架操作台控制面板均需要增加电源开关、供电指示灯、开机按钮、开机指示灯4个控件。此外,由于仅通过1个液压支架操作台控制综采工作面所有液压支架,需要增加左移和右移按钮用于液压支架工选择待控制支架,增加选架旋钮用于设置成组移架过程中成组动作支架台数。采煤机、液压支架操作台控制面板控件分别见表1、表2。因此,采煤机操作台数据采集系统需要满足1个模拟量、21个开关量的输入需求;液压支架操作台数据采集系统需要满足9个模拟量、7个开关量的输入需求。

表1 采煤机操作台控制面板控件

表2 液压支架操作台控制面板控件

2 数据采集系统硬件

数据采集板是数据采集系统的核心,需要满足以下功能要求。

(1) 能够对采煤机、液压支架操作台控制面板产生的所有操作信号进行采集和处理。

(2) 满足实时性要求,保证虚拟场景对人员操作响应无延迟,包括2个方面:① 能够在人员操作的极短时间内采集带回弹功能的按钮或旋钮产生的操作信号;② 能够实时采集同时操作多个按钮产生的操作信号。

(3) 数据采集板模块化有助于实现数据采集系统一定程度上的通用性,适应不同半实物实操平台的开发。

(4) 开关量和模拟量单独采集、统一处理,以灵活的扩展组合模式适应不同半实物实操平台数据采集需求。

数据采集板分为主板和扩展板,实物如图1所示。

(a) 主板

(b) 扩展板

主板基于高性能、低功耗的8位ATmega16型单片机设计[15],可采集8路模拟量信号。模拟量信号经低通滤波器接入单片机内置的10位高精度ADC,经ADC处理后存入单片机寄存器。主板采用RS485总线与上位机通信,采用I2C总线与作为从机的主板或扩展板通信。

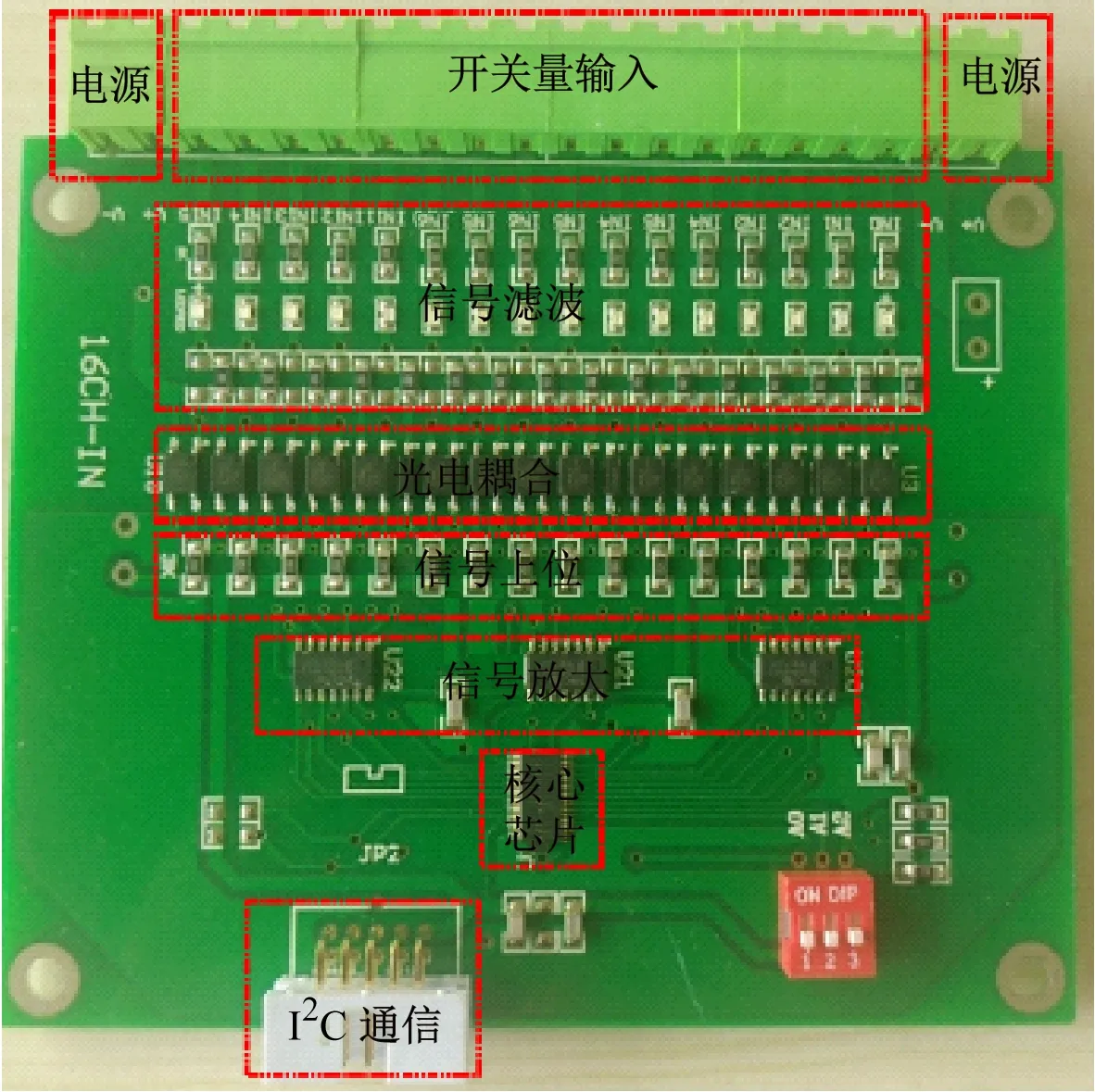

扩展板核心为通用I/O扩展芯片PCA9555D,可采集16路开关量信号。开关量信号经滤波电路滤波后,通过TLP521-1光电耦合器实现电气隔离,再经斯密特触发反相器74HC14整形放大后接入PCA9555D。

主板和扩展板之间有2种扩展组合模式,如图2所示。一主多扩模式是1块主板与n块(n≤8)扩展板通过I2C总线相连,主板通过地址巡检与扩展板通信,最多可采集8路模拟量和128路开关量,适用于需要采集的模拟量较少、开关量较多的情况。一主多从多扩模式是m块(m≥2)主板与t块(t≤11-m)扩展板通过I2C总线相连,其中1块主板作为主机,m-1块主板作为从机,通过单片机编程区分主机和从机地址,适用于需要采集的模拟量较多的情况。

(a) 一主多扩

(b) 一主多从多扩

以半实物综采实操平台为例,采煤机操作台数据采集系统采用一主多扩模式,即1块主板与2块扩展板相连,如图3(a)所示;液压支架操作台数据采集系统采用一主多从多扩模式,即2块主板与1块扩展板相连,其中一块主板作为主机,另一块主板作为从机,如图3(b)所示。AC220 V电源直接连接自锁按钮,并分别为上位机和开关电源供电,通过自锁按钮控制数据采集系统电源通断。开关电源输出DC12 V,为主板和扩展板供电。开关量信号通过开关按钮产生,开关按钮公共点直接接入开关电源正极,开关按钮另一端接入扩展板的开关量采集通道;模拟量信号通过电位器产生,电位器固定端接入主板的直流输出端子(VA+,VA-),由主板给电位器供电,电位器滑动端接入主板的模拟量采集通道。作为从机的主板和扩展板均由串行数据线(SDA)和时钟线(SCL)以并联方式接入作为主机的主板。

(a) 采煤机操作台

(b) 液压支架操作台

3 数据采集系统软件

数据采集系统软件主要包括数据采集程序和通信程序。

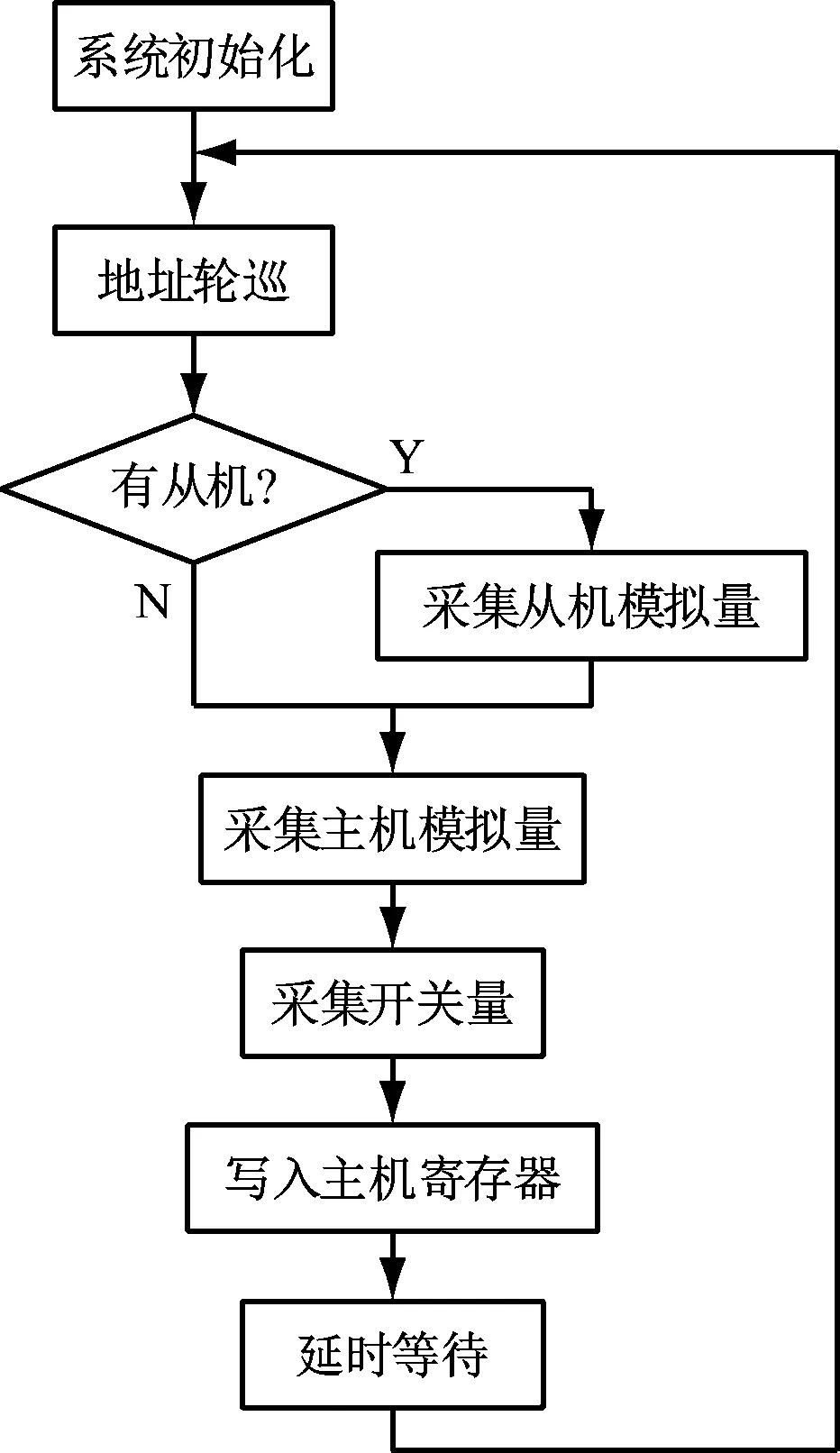

采用C语言编写数据采集程序,流程如图4所示。首先进行系统初始化,包括单片机I/O、定时器、串口、I2C接口初始化。然后通过地址轮巡判断是否有从机:如果没有从机,即一主多扩模式时,仅采集主机模拟量;如果有从机,即一主多从多扩模式时,先采集从机模拟量,再采集主机模拟量。之后采集开关量,将模拟量和开关量写入主机寄存器。最后通过延时等待,保证以固定时间间隔10 ms不间断采集数据。

图4 数据采集流程

采用Unity软件支持的C#语言编写通信程序。为保证数据传输的实时性,上位机以200 ms的时间间隔读取主机寄存器数据。采煤机和液压支架操作台对应的上位机之间通过TCP/IP协议进行数据交换,保证2个操作台虚拟场景同步响应、协同动作。

4 结语

根据半实物综采实操平台数据采集需求,提出了一种可扩展数据采集系统设计方案,着重介绍了数据采集板硬件设计,给出了数据采集及通信软件设计。该系统可完成对用户操作信号的实时采集、处理和传输,以灵活的扩展组合模式满足多种型式的半实物实操平台数据采集需求,具有一定程度的通用性。