稀土元素在工模具钢生产中的应用

王勇胜,孙盛宇,刘景欣

1.东北特殊钢集团股份有限公司技术中心(辽宁大连 116105)

2.东特股份总工办(辽宁大连 116105)

1 引言

稀土元素是指在元素周期表中位于原子序数57~71 的15 种镧系元素及21钪、39钇共计17 种元素的统称,因18世纪发现的稀土矿物较少,只能用化学法制得少量不溶于水的氧化物而得名。

我国是世界上稀土资源较丰富的国家,已探明的稀土工业储量为4,300 万吨,约占世界已知储量的80%,居世界首位。虽然自然界已发现的稀土矿物和含稀土元素的矿物有250多种,但适合使用的工业矿物仅有10余种。高纯稀土一般通过湿法冶金的方法进行制备,稀土合金一般用火法冶金的方法进行制备,其特点是工艺过程简单、生产率较高。

自从稀土在工业生产中的优势被证实以来,越来越多的工业领域通过加入稀土元素改善了产品的使用性能。例如在铝工业生产中加入稀土,高压输电线路的强度和使用寿命得以延长,导电率也得以提高;在石油工业中,通过稀土分子进行石油裂化催化,可以增加汽油和柴油的产率;在汽车工业中,通过使用含稀土的尾气净化催化剂,可以有效减少汽车尾气污染物排放等等。

据统计,我国目前的稀土年消费量超过2 万吨,特别在新材料产业方面的消费量达到6,300 余吨,不但是世界最大的稀土资源国,也是最大的生产国、消费国。因此,稀土在我国的国民经济建设中具有十分重要的地位。

2 特殊钢稀土合金化的机理研究

稀土在钢中的应用开始于20 世纪50 年代,工程师发现加入稀土后,不锈钢的热加工性能以及机械性能得到改善。从此后,稀土在特殊钢中的作用不断被发现,特殊钢的稀土合金化及使用也逐渐得以推广和扩大。

稀土元素和铁元素的原子半径相差约40%(镧原子的金属共价半径为R0.1877nm,铁原子的金属共价半径为R0.1210nm)。在精炼过程中,将微量稀土合金加入钢中,其溶解在晶内造成的畸变能远大于偏聚在晶界处引起的畸变能,因此稀土主要通过空位扩散机制,偏聚于奥氏体晶粒的界面处[1],降低了晶界能,减小了晶粒长大的驱动力,阻碍了奥氏体晶粒的长大,从而细化奥氏体晶粒,提高综合力学性能。

3 模具钢的稀土合金化

模具被誉为工业之母,据统计,工业产品的80%需要模具成形(型)[2]。冷作模具钢曾经是国内模具钢行业产量最大品种,后来塑料行业的发展势头超过冷作模具钢,使其成为产量第二的品种,再次为热作模具钢。

3.1 冷作模具钢的稀土合金化研究

冷作模具钢主要用于冲裁模、冲压模、冷挤压模、拉伸模等,主要使用的钢种有Cr12、Cr12MoV、Cr12Mo1V1、CrWMn 等。由于合金含量高,因此冷作模具钢通常碳化物偏析严重,塑性较差,在锻轧加工时易发生角部开裂等问题。模具服役时,在承受较大的冲击载荷情况下,易发生模具的磨损、断裂等失效形式。为改善钢材的韧性,研究人员在冷作模具钢中加入稀土进行改质。

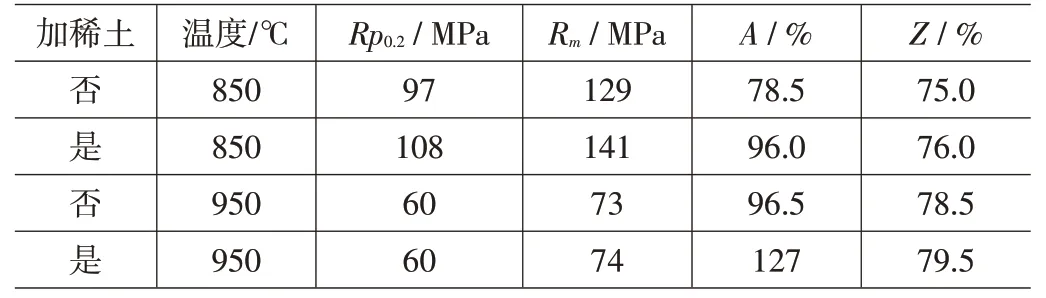

Cr12MoV 模具扁钢的生产工艺为:EAF+LF+VD+模铸→开坯→扁钢轧制→退火。为解决开坯过程中的边部开裂问题,在VD 真空处理后加入0.5~0.7kg/t的镧铈稀土。通过对850℃、950℃下钢材的高温力学性能进行分析,加稀土的Cr12MoV 钢850℃下抗拉强度比不加稀土的提高9.3%,屈服强度提高11.3%,断后伸长率提高22.3%,面缩提高1.3%;在950℃下强度相同,但加稀土的断后伸长率高提32%,面缩提高1.3%,如表1所示。

表1 Cr12MoV钢高温力学性能

另外,孙慎宏等人通过对模铸Cr12Mo1V1进行真空后加入稀土操作[3],其铸态晶粒尺寸由70~100μm细化到50μm左右,铸态结晶组织变化明显。

谌南平等人通过对中频感应炉熔炼的Cr12Mo1V1 添加稀土硅铁[4],其脱碳层显微硬度趋势变得缓慢,证实稀土具有降低脱碳敏感性的作用等。

3.2 热作模具钢的稀土合金化研究

热作模具钢要求具有良好的导热性、红硬性、韧性及抗热疲劳性能,主要使用的钢种有5CrNiMo、3Cr2W8V、4Cr5MoSiV1(H13)、Dievar等。由于热作模具通常使用在高温环境下,服役条件恶劣,模具表面受到高温高压的交互作用,易出现表面龟裂和热疲劳裂纹等缺陷。为提高钢材的韧性和抗热疲劳性能,研究人员通过对热作模具钢进行稀土微合金化,改善了钢材的综合性能。

电渣H13钢的冶炼工艺为EAF+LF+RH+连铸+电渣重熔。为进一步改善模具钢的抗热疲劳特性,在RH真空处理后向钢液加入稀土镧铈合金进行微合金化(见图1)。经过热处理后,7×10mm无缺口试样冲击吸收功最大可达425J,平均值320J。用于铝挤压模具后,显著降低了模具局部压塌、裂纹缺陷的发生几率,提高了模具寿命。

图1 稀土合金化后H13钢的组织形貌

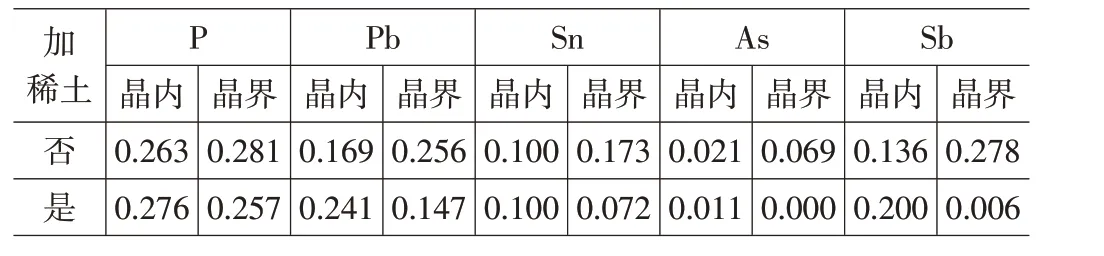

另外,陈列等人通过对电炉冶炼的3Cr2W8V热作模具钢中加入0.048%的稀土合金[5],改善了共晶碳化物的堆积现象,减轻了五害元素在晶界上的偏聚现象(见表2)。

表2 3Cr2W8V 钢中晶内和晶界处残余元素含量 %

4 稀土对工模具钢冶金质量的影响研究

由于稀土元素具有强烈易氧化的性质,加入钢中后,优先与钢中的氧、硫等元素发生反应,生成稀土夹杂物。稀土夹杂物以高熔点氧、硫化物为核心独立形核长大,以较高的活性相结合,最后聚集长大成体积较大的夹杂物。稀土夹杂物若没有上浮去除,将会在钢中残留大尺寸的稀土夹杂物。

4.1 碳素工具钢断裂分析

T9A是典型的碳素工具钢,也可作为碳素弹簧钢使用,是具有较大市场用量的产品[6],该钢种虽化学成分简单,但经微量稀土元素处理后,其强度和韧性指标可以达到很高级别,除用于制造柴油发动机弹簧、冰箱压缩机弹簧外,还用作常规武器的击针簧、复进簧和击锤簧等。

某厂使用经微量稀土处理的T9A 钢丝(φ0.5~φ3.0mm)进行冷缠簧,该钢丝的生产工艺为:EAF+LF+VD+模铸→开坯→高速轧制线材→铅浴淬火→冷拉。在制簧过程中,钢丝发生断裂。通过进行扫描电镜及能谱进行分析后发现[7],钢中的稀土夹杂物经轧制、拉拔,在其周围形成微裂纹(见图2)。在制簧过程中,大角度的弯曲变形使裂纹迅速扩展,形成较大深度的纵向裂纹,并且在表面龟裂处撕裂,最终导致弹簧的脆断。

4.2 冷作模具钢非金属夹杂物分析

Cr12MoV圆钢用于制作滚丝模或凸模,其制造工艺为:EAF+LF+VD+模铸→开坯+退火→棒材轧制+退火。为改善棒材的综合性能,对其进行稀土改质。通过对经稀土合金化后的Cr12MoV 进行冶金质量分析,发现钢中存在的氧化物夹杂主要以稀土氧化物为主。对生产过程进一步调查发现,夹杂产生的原因主要是加入稀土合金后钢包吹氩流量过大,稀土元素被氧化后形成的夹杂物没有及时上浮所导致,如图3所示。

5 结论

(1)稀土元素对于特殊钢的有利作用已经得到证实,正确的加入稀土合金有助于改善冷作模具钢、热作模具钢的性能,提高模具使用寿命。

(2)为了降低有害夹杂的形成,要求在加入稀土之前,钢液要脱氧良好,将钢中的硫含量降低到适宜的水平,以提高稀土的收得率,降低稀土氧化物夹杂含量。

图2 T9A碳素钢丝脆断形貌及扫描电镜分析

图3 Cr12MoV棒材非金属夹杂物及扫描电镜分析

(3)为避免出现稀土添加后的水口结瘤问题,要在适宜的时机进行稀土合金化操作,例如在真空处理后添加稀土合金,同时应避免钢包大氩气搅拌。