焊接工艺影响下CAF可靠性失效机理

曹秀娟, 郑佳华, 张龙, 梅聪, 刘路

(东莞长城开发科技股份有限公司,广东 东莞 523921)

0 前言

关于CAF(Conductive anodic filament)失效机理的研究,PCB(Printed circuit board)耐CAF性能的改善以及寿命评估在20世纪70年代中期就被广泛进行[1]。

目前业内为了降低或杜绝CAF失效的发生,主要从切断通道产生的方向出发。例如设计方留有足够的安全间距增加产品的耐CAF寿命;PCB制造方采用不同的环氧树脂配方提高板材耐热性,选用材质更好的电子玻纤布或者优化PCB制造工艺等方式降低介质层通道产生[2],但是电子产品高密度化的发展已经使PTH(Plated through hole)孔壁到孔壁的设计间距从20世纪80年代的1.47 mm发展到如今的0.25 mm,有铅到无铅工艺的切换,焊接温度的上升也使CAF失效的有效预防面临严峻挑战。

在板材耐CAF性能评估和测试方面,IPC 650中对PCB和PTH有相应的耐热性能评估测试方法,但是耐热评估的温度不足以覆盖PCB的组装温度,标准中对PCB回流焊评估的最高温度为260 ℃[3],针对PTH评估的最高温度也只有288 ℃[4],而在PCB组装方选择性波峰焊的最高温度~300 ℃,具有一定灵活优势的手工焊温度至少大于380 ℃[5]。

基于以上背景和现状,文中从PCB组装方出发,参考某款产品发生失效的24个PTH的4层板设计,用仿真的方法观察不同条件下手工焊接过程中热应力对介质层应力应变的影响,为设计和不同厚度对应不同失效率的机理解释提供理论依据;选用不同固化体系板材参考CAF测试方法[6]进行设计及测试,提出了一种对焊接孔CAF寿命评估的方法,以降低焊接孔发生CAF这一可靠性问题失效的风险。

1 CAF形成机理及两步模型简介

CAF也叫导电阳极丝,是发生在PCB内部,两个导体之间导电铜盐迁移从而降低导体间绝缘阻值的一种可靠性问题。研究者们把CAF产生的过程主要分为2个阶段也就是著名的两步模型[7]。

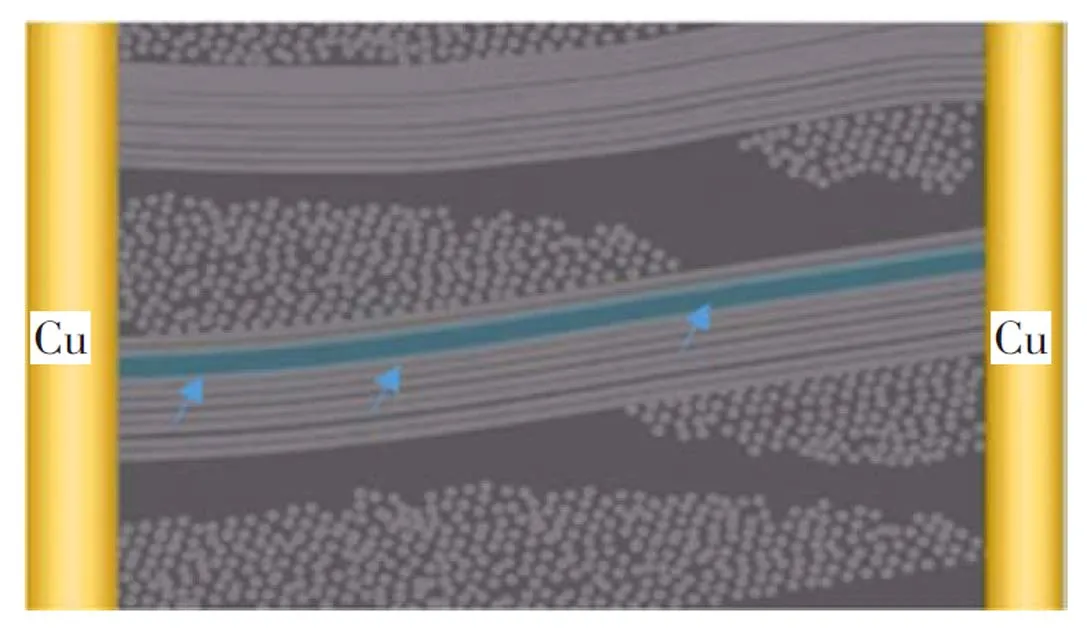

第一阶段是环氧树脂/玻璃纤维界面的物理降解为后续的电化学迁移提供通道(图1),降解原因可能与浸胶工艺,玻纤硅烷水解或应力释放等有关。

图1 第一阶段(产生裂纹并吸收水分和杂质)

第二阶段是通道内的电化学反应见式(1)~(7)[8],铜的腐蚀产物在通道内借助电势差提供的动力从阳极不断反应、迁移、沉积到阴极。

阳极主要化学反应:

Cu→Cun++ne-

(1)

(2)

阴极主要化学反应:

2H2O+e-→H2↑+2OH-

(3)

Cun++ne-→Cu

(4)

铜盐的化学反应:

Cu2++2OH-→Cu(OH)2

(5)

Cu(OH)2→CuO+H2O

(6)

CuO+H2O→Cu(OH)2→Cu2++2OH-

(7)

2 手工焊接热对通孔间介质层的影响分析

鉴于以上CAF失效机理,为了观察手工焊接过程中PTH孔/孔间介质层的变化,通过定性的分析焊接热在不同条件下对基材的影响机理,查找实际失效产品中2.5 mm板厚的CAF失效率远高于1.6 mm板厚失效率的原因,并寻找有效的改善方案,采用以下仿真分析的方法为理论分析提供参考。

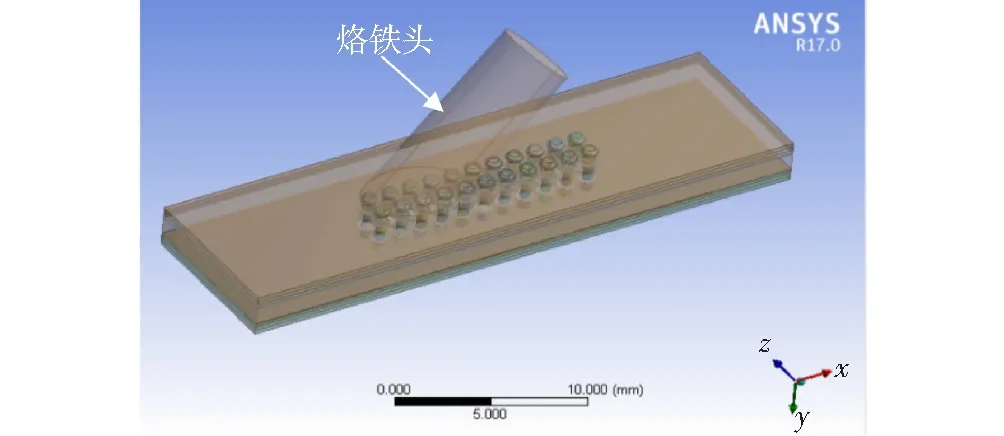

2.1 仿真建模

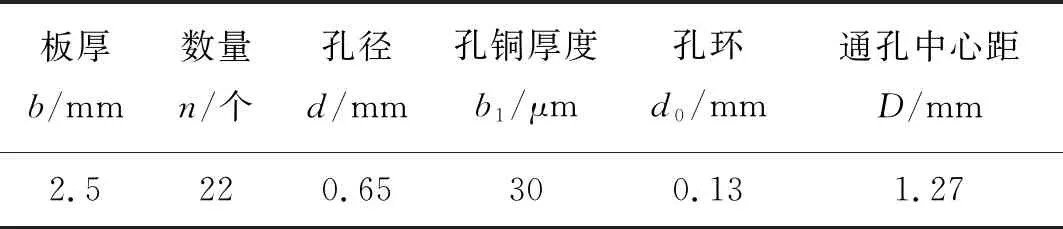

基于热仿真软件ANSYS ICEPAK,参考实际失效产品24个PTH双排孔设计,模拟烙铁焊接过程进行几何建模及网格划分如图2所示, 相关设计参数如表2,表3。

图2 建模后2.5 mm厚度的几何模型

表2 PTH设计参数

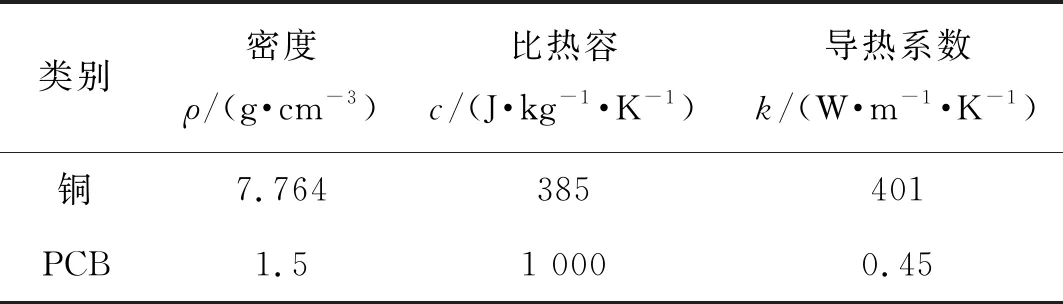

表3 热场分布仿真所用参数

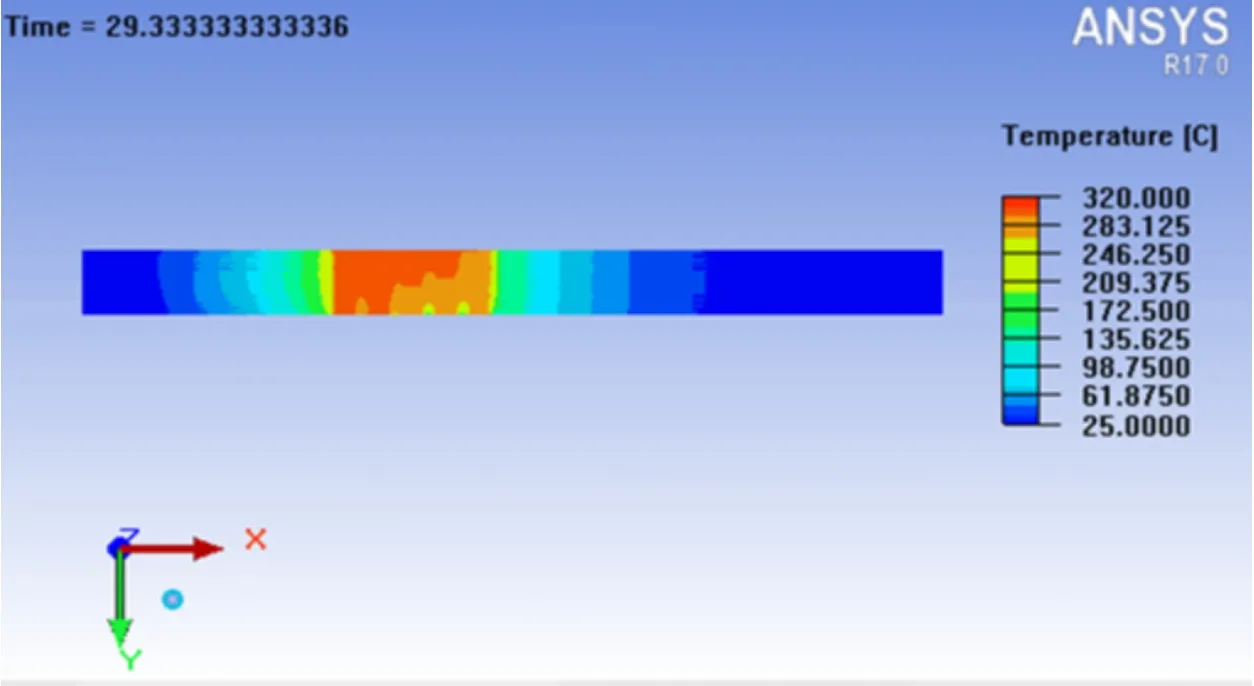

烙铁焊接第30 s的温度场分布仿真结果如图3所示,热量的传递方向是先纵向沿着孔壁方向扩展,再横向传递。这也意味着PCB厚度越厚,在垂直方向加载的热量会越多,时间会越长。

图3 焊接第30 s时PCB截面温度场分布图

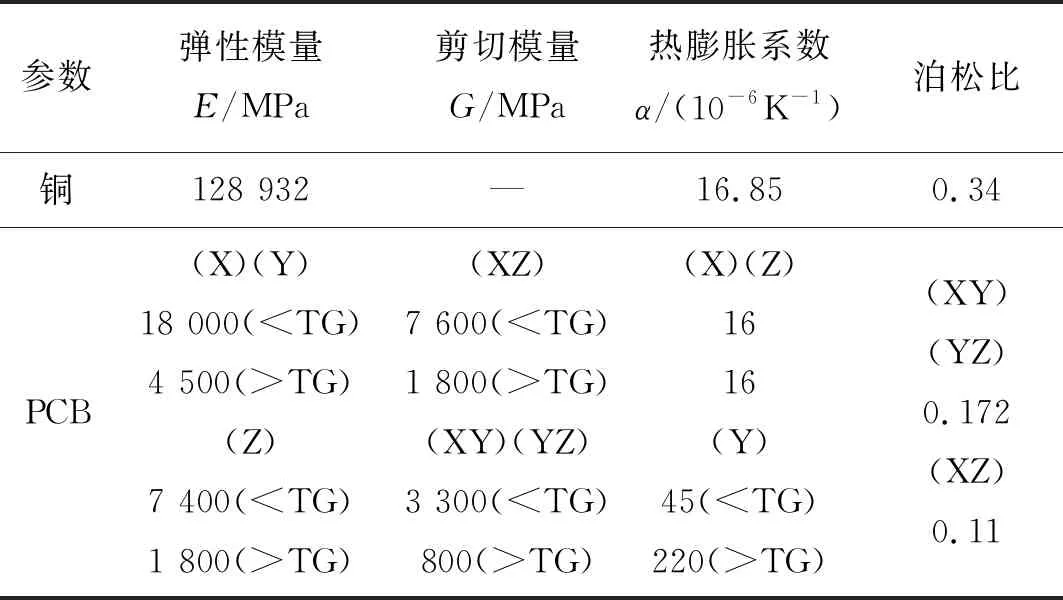

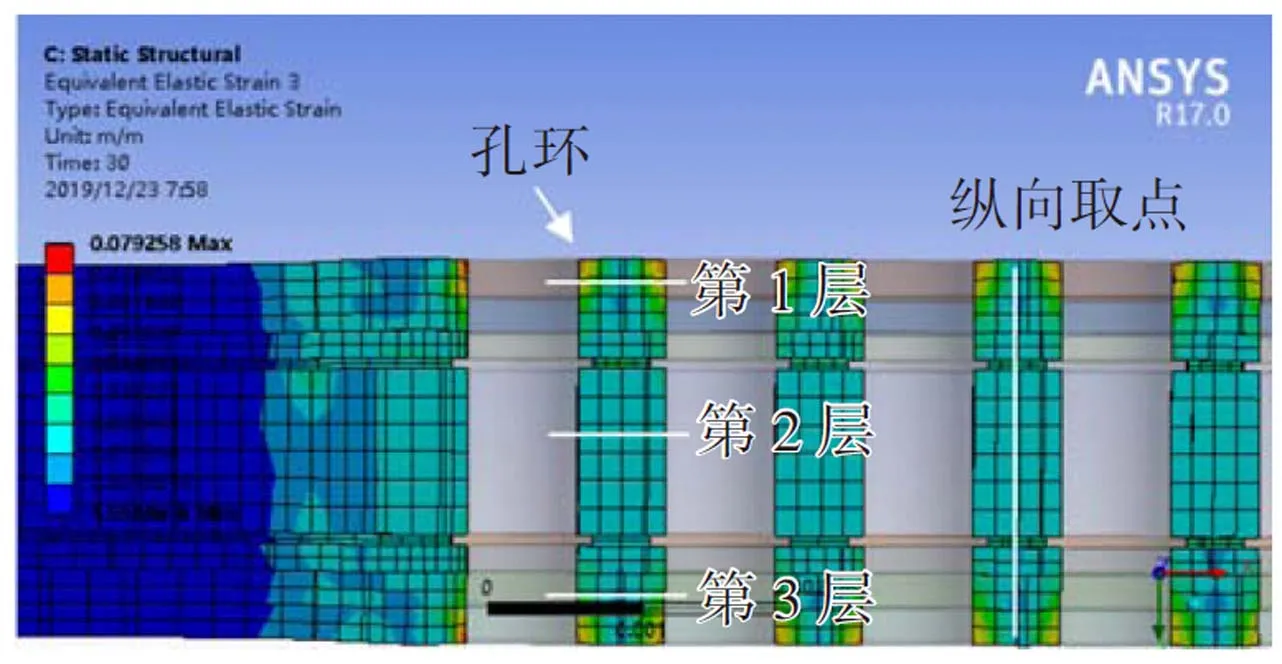

进一步进行热结构耦合仿真,把计算出的温度场导入几何结构体中同时附加参数(表4)进行网格划分,计算得到PTH孔间介质层在焊接过程中所受应力和应变情况。

表4 热结构耦合仿真参数

2.2 不同PCB厚度的仿真结果对比

参考实际失效产品中相同孔壁间距(0.65 mm),不同厚度(2.5 mm和1.6 mm)的双排焊接孔设计,仿真结果如图4所示,受导热系数和热膨胀系数的影响,越接近铜壁的介质层所受应力应变越大,在孔壁和孔环交界位置应力最大;所以在通孔受热后可以观察到微裂纹及IPC610中所提到的树脂凹缩现象[9]。

图4 2.5 mm PCB焊接第30 s应力仿真分布截面图

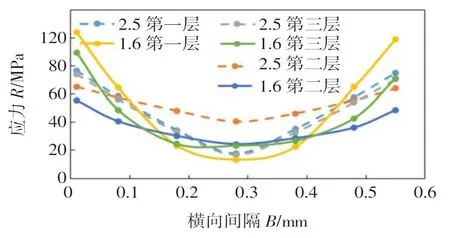

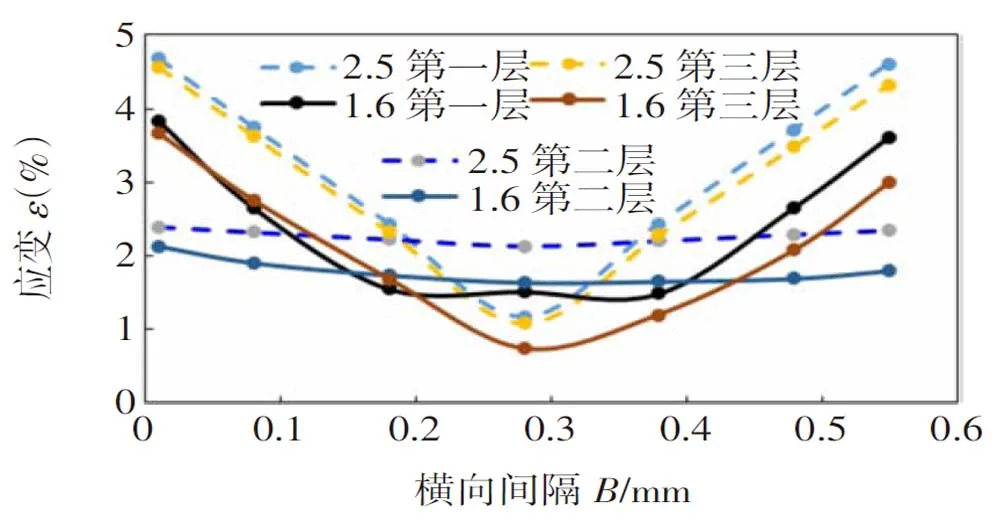

为了对比2款不同板厚通孔介质层在同一条件下所受应力应变情况,对PTH孔间介质层按照以下方法取点对比:对2.5 mm厚度的介质层自上而下从0.25 mm,1.25 mm,2.25 mm取3层;每层间隔0.1 mm取点。对1.6 mm厚度介质层自上而下从0.16 mm,0.8 mm,1.44 mm取3层;每层间隔0.1 mm取点。

从图5和图6焊接过程中应力应变分布趋势显示,应力应变从靠近孔壁向介质层中间逐渐减小。

图5 2.5 mm & 1.6 mm板厚横向应力对比图

图6 2.5 mm & 1.6 mm板厚横向应变对比图

第一和第三层由于趋近PCB表面约束较小,所以由孔壁到中心的应力应变减小速度较快,而第二层位于芯板位置约束较大,受热条件下此处为纵向应力应变最大位置,一旦孔壁2边产生裂纹,芯板位置受应力应变影响会最先发生裂纹扩展,所以贯穿性裂纹较多会发生在芯板位置。

不同厚度的对比也显示2.5 mm厚度板材芯板位置所受应力应变大于1.6 mm芯板。基于热场扩散先垂直后水平扩散,多层板的厚度越厚在垂直方向上加载的热量时间越长,同时芯板位置介质层受铜层和上下介质层的束缚更大,热应力使该区域最先发生异常。

这一结果和实际失效产品的现象一致,很好的解释了相同材质,相同孔壁间距条件下,厚板发生失效的概率高于薄板的原因。

2.3 不同孔壁间距的仿真对比

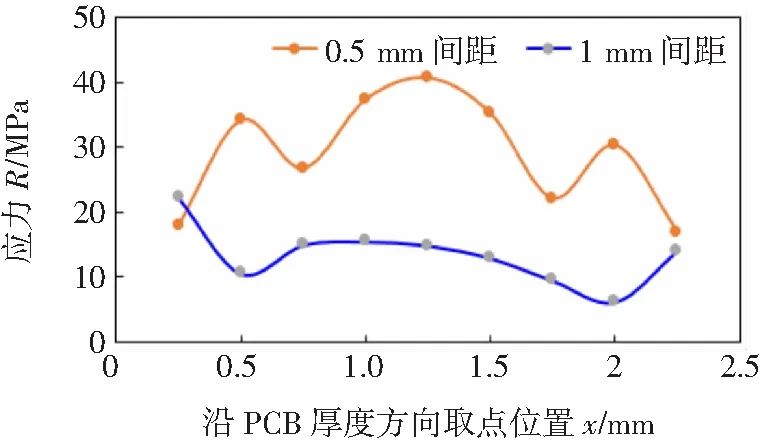

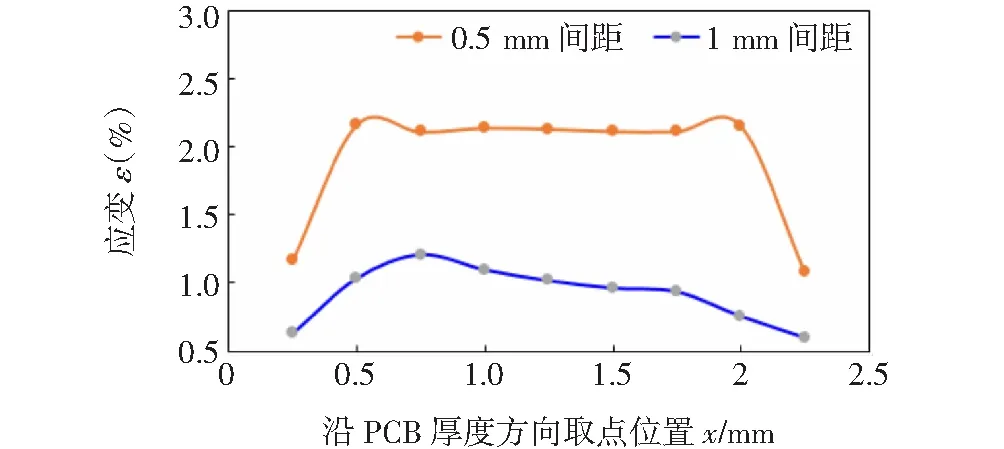

为了改善焊接热对孔间介质层的损伤,调整孔壁间距是最低成本的一种改善措施。相同条件下增加间距意味着增大孔间受力面积,带来应力应变的降低,所以设计安全的孔壁间距尤为重要。

在研究中对比相同板材,相同板厚(2.5 mm),不同孔壁间距(0.5 mm和1 mm)条件下的双排焊接孔仿真结果(取点参考图4中纵向取点),增加1倍的孔壁间距,焊接过程中介质层纵向所受应力应变可以降低50%(图7,图8)。

图7 0.5 mm和1 mm孔壁间距横向应力对比图

图8 0.5 mm和1 mm孔壁间距横向应变对比图

3 手工焊接热对通孔间介质层影响的试验验证

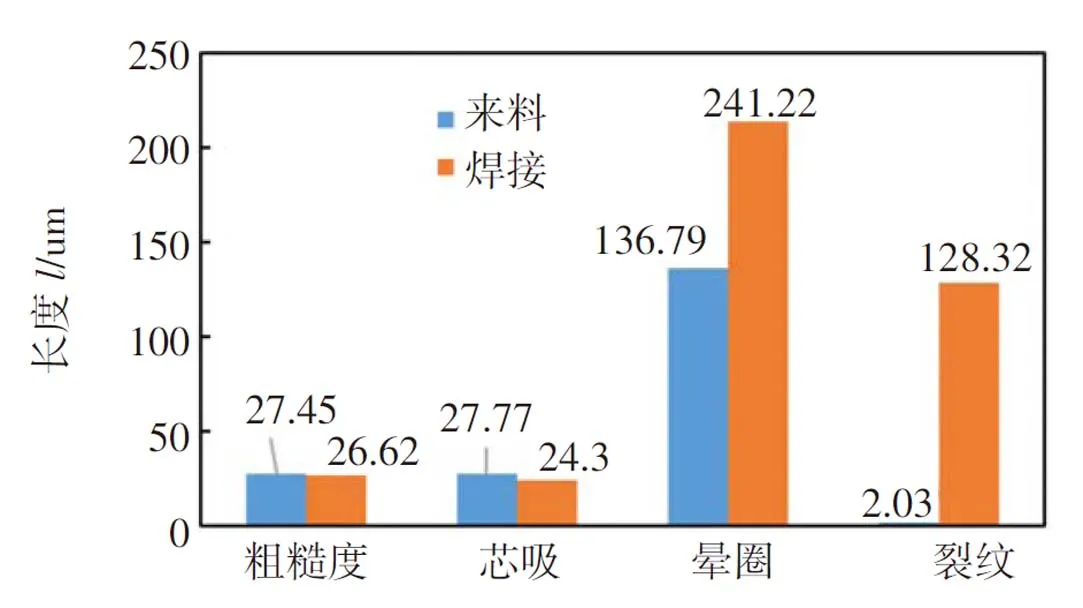

粗糙度、芯吸、晕圈、裂纹都是衡量PCB耐CAF性能的重要指标,因为这些现象会降低孔壁之间的有效距离。从仿真分析可以知道是因为焊接过程中应力应变造成了晕圈和裂纹的扩展。通过试验对比8款板材手工焊接前后的数据(图9)也证明PCB组装过程中焊接热不会对孔壁粗糙度和芯吸的长度造成影响,这2个参数主要受钻孔和镀铜工艺影响,但焊接热会直接加剧晕圈和裂纹的长度,降低孔壁之间的有效间距,从而降低板材的耐CAF性能。

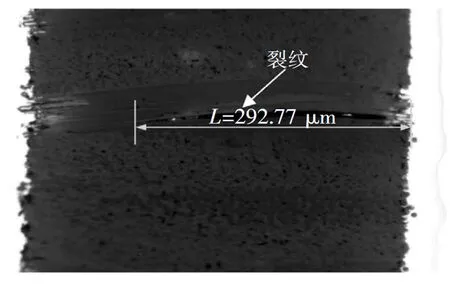

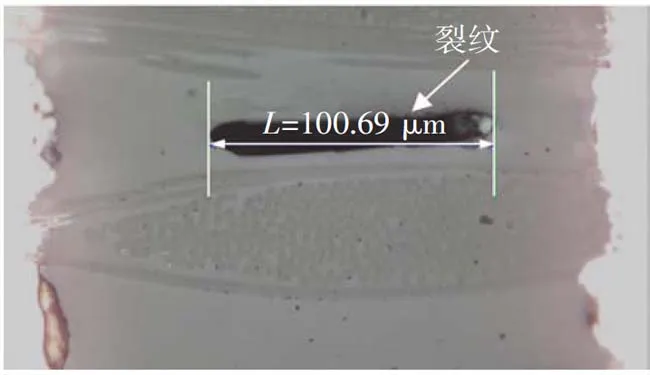

除了对不同材质的晕圈和裂纹有影响,焊接热对不同固化体系板材的影响也不同,由于PN(Phenolic novolac)固化剂耐温较DICY(Dicyandiamide)高,所以使用PN固化剂的板材焊接后裂纹或分层多在玻纤和玻纤之间发生,而DICY的裂纹发生在胶体系之间(图10,图11)。这可能会造成焊接热对DICY固化剂板材CAF寿命影响不明显。

由于手工焊接的一致性较难控制,参考该试验中不同板材的CAF测试寿命,对于PN固化剂板材焊接孔孔壁间距小于0.6 mm,DICY固化剂板材焊接孔孔壁间距小于1 mm时需要提前做好CAF寿命的评估,才能及时将CAF失效的风险降到最低。

图9 8款板材焊接前后参数对比

图10 PN固化剂板材焊接后裂纹

图11 DICY固化剂板材焊接后裂

4 焊接孔寿命评估方法

对该次试验中4款PN固化剂板材和4款DICY固化剂板材的CAF测试寿命采用Bell labs模型进行寿命分析,得到在产品设计过程中,针对焊接孔的安全孔壁间距确定方法,为产品设计提供DFR参考。

4.1 CAF寿命模型

为了更好的评估产品耐CAF寿命,很多研究者提出不同的寿命模型,但大多都是在贝尔实验室的Bell Labs模型[10](公式(8))基础上进行演化,公式的前半部分对应两步模型的通道产生阶段,主要由PCB常数α,β,湿度H及湿度相关系数γ,激活能Ea,波尔兹曼常数k及温度T决定;后半部分除了继续第一阶段的影响,电化学迁移的时间和速度主要和孔壁间距L和电压U有关,公式中n取4。

(8)

该研究中所用温度,湿度以及PCB材料均是定量,只调整孔壁间距,寻找焊接孔的安全间距,所以将常数部分做简化,简化如公式(9)。

(9)

4.2 对PN固化剂板材的CAF寿命评估

参考前文焊接试验结果,使用PN固化体系的PCB经过焊接后一旦有裂纹产生,裂纹是发生在玻纤与玻纤之间,所以焊接后的耐CAF寿命可以参考相同孔壁间距的非焊接孔寿命,在原始安全间距L的基础上减去焊接后的裂纹长度L1,如公式(10)所示。

(10)

当焊接孔孔壁间距小于等于0.6 mm时属于高风险间距,可以对焊接后的孔壁切片检查,统计玻纤裂纹长度进行CAF寿命评估。

试验中,某款PN固化剂板材非焊接孔安全间距为0.4 mm,为了评估该板材0.5 mm孔壁间距的焊接孔是否安全,先对0.5 mm的孔做焊接找到焊接后的最长裂纹长度(约100 μm),在非焊接孔的安全间距基础上加上裂纹长度即为该焊接孔的安全间距,使用该方法对0.5 mm焊接孔做CAF测试验证,0.5 mm孔壁间距的焊接孔安全。所以针对PN固化剂板材焊接孔的安全间距至少在非焊接孔的安全间距基础上加上焊接后裂纹的长度。

4.3 对DICY固化剂板材的CAF寿命评估

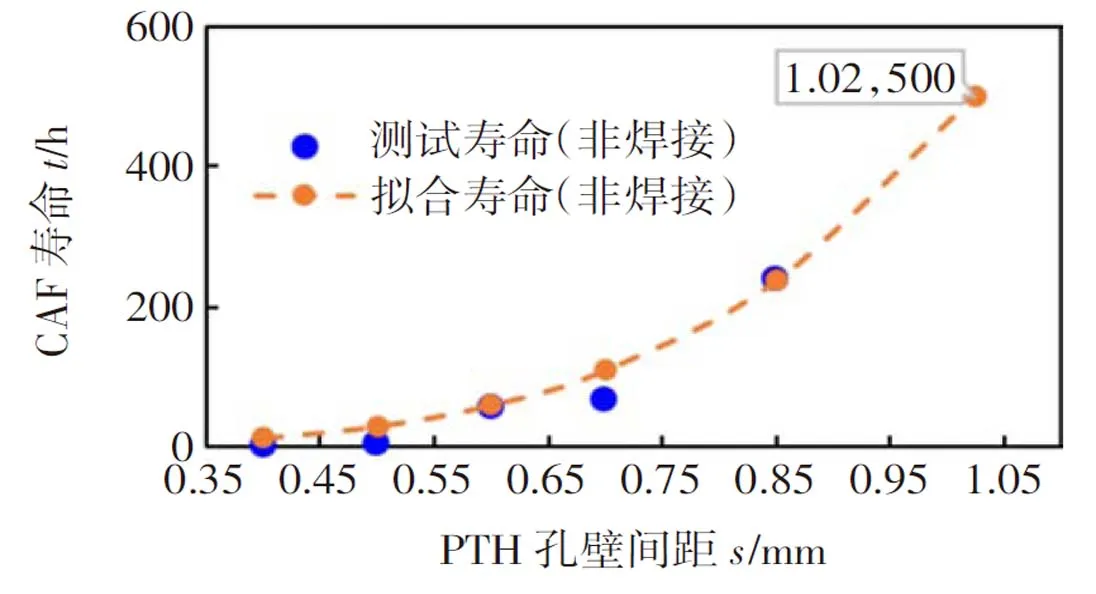

DICY固化体系板材受热后裂纹发生在胶体系中间,所以其焊接孔寿命评估可以参考非焊接孔的评估方法,使用公式(9)评估。

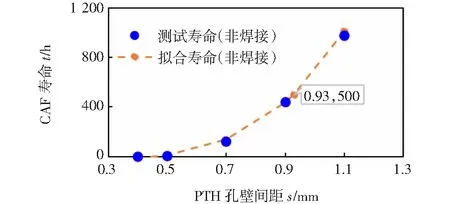

取任意款该次试验中的DICY板材且在相同孔壁间距条件下,使用Bell Labs模型推导非焊接孔和焊接孔在相同孔壁间距下的CAF寿命并进行曲线拟合,实际测试寿命和拟合寿命接近,说明简化后的Bell Labs模型适用于该次研究(图12,图13)。

图12 DICY板材非焊接孔CAF测试寿命及拟合寿命

图13 DICY板材焊接孔CAF测试寿命及拟合寿命

根据拟合的寿命曲线推导满足500 h的安全孔壁间距,该DICY板材非焊接孔和焊接孔的安全间距较接近,可以输出改款板材的安全设计间距为1.1 mm。

5 结论

(1)通孔与通孔之间的CAF失效机理是:孔与孔之间的介质层由于多种原因(环境、机械应力、热应力)在玻纤和胶体系的界面上形成裂纹或分层,为CAF提供通道;裂纹或分层位置吸收环境中的水分和杂质为离子的迁移提供媒介;当2个通孔之间施加电压的时候进一步发生电离、迁移、分解、沉积等电化学反应,铜盐在通道内从正极不断迁移,沉积到负极,一旦正负极间阻值降低甚至发生击穿,把这一失效现象称为导电阳极丝失效。

(2)ANSYS仿真分析更直观的解释了产品失效机理及焊接过程中热应力导致的应力应变影响,手工焊接过程中热量传递的速度受铜壁的影响在纵向传递速度会快于横向传递;相同板材,相同孔壁间距,不同厚度的双排焊接孔仿真显示PCB厚度越厚,中间芯板层所受应力越大,所以芯板位置受热应力后最容易出现贯穿性裂纹;相同板材,相同板厚,不同孔壁间距条件下的双排焊接孔仿真显示,由于受力面积的增大,增加1倍的孔壁间距,焊接过程中介质层所受应力应变可以降低50%,所以拉大孔间距可以适当弥补板材带来的不足。

(3)基于以上焊接热的应力机理分析,手工焊接热会增加PTH孔壁间介质层的晕圈和裂纹长度,降低孔壁间有效距离,从而降低耐CAF能力;焊接热对不同固化剂板材的影响也不同,PN固化剂板材受热后裂纹发生在玻纤与玻纤之间,DICY固化剂板材受热后胶体系会先发生变化,裂纹发生在胶体系中间;PN固化剂板材孔壁间距小于0.6 mm,DICY固化剂板材孔壁间距小于1 mm时需要提前做好CAF寿命的评估,才能及时将CAF失效的风险降到最低。

(4)为了更有效的对产品做好CAF寿命评估,需要结合产品设计和焊接工艺需求,对使用不同固化体系板材的焊接孔提前做好CAF寿命评估。例如PN固化剂板材某间距焊接孔的安全性能评估可以对比该间距和该板材非焊接孔的安全间距加上该焊接孔焊接后的裂纹长度,如果该间距大于总和则安全,反之则有风险。DICY固化剂板材焊接孔和非焊接孔CAF寿命差异不明显,所以可以用非焊接孔的评估方法评估焊接孔的CAF寿命和安全间距。