热预处理对蓝蛤酶解及酶解液呈味特性的影响

李学鹏,刘晏玮,谢晓霞,朱文慧,励建荣,,张玉玉,李婷婷,于建洋,牟伟丽

(1.渤海大学食品科学与工程学院,辽宁 锦州 121013;2.北京工商大学食品学院,北京 100048;3.大连民族大学生命科学学院,辽宁 大连 116600;4.荣成泰祥食品股份有限公司,山东 荣成 264300;5.蓬莱京鲁渔业有限公司,山东 烟台 265600)

蓝蛤(Aloididae aloidi)又名“海沙子”、“小白蛤”、“纳米蛤蜊”等,是我国沿海的一种低值海洋贝类[1]。由于个体小、出肉率低,蓝蛤资源并未得到充分利用,通常被用作对虾活饵料或以鲜食为主。蓝蛤营养丰富、鲜美可口,除含有丰富的优质蛋白和均衡的氨基酸外,还具有核苷酸、有机酸、牛磺酸等多种呈味物质和生理活性物质。与其他贝类相比,蓝蛤中丙氨酸含量居于贝类之首,具有保健功能的十碳五烯酸(eicosapentaenoic acid,EPA)和十碳六烯酸(docosahexaenoic acid,DHA)含量也远高于贻贝和牡蛎[2],因是开发天然功能性海鲜调味料的理想原料。

蛋白质酶解技术具有条件温和、无有害物质产生和能提高营养、功能和免疫特性的优点[3-4]。近年来,利用酶解技术进行贝类蛋白资源的开发受到了广泛关注。采用蛋白酶水解蛋白质,释放出多肽、游离氨基酸、核苷酸等多种呈味物质,可以达到提高低值贝类附加值、增强贝类风味特性的目的。加热作为一种底物预处理方式可以解决目前传统酶解存在的时间长、效率低、风味不足等问题[5]。酶解前对蛋白质进行热预处理可以导致蛋白质变性,伴随着蛋白质构象的改变暴露出可能隐藏的酶切位点,使得蛋白质更易被酶解,提高酶解效率[6]。同时,加热处理通常伴随着美拉德反应、脂质氧化等热反应的发生,往往使许多风味前体物质发生降解并相互反应形成多种挥发性化合物,影响呈味物质的含量[7]。Pan Adan等[8]研究发现,莲子蛋白酶解前60 ℃热处理60 min可加速酶解过程,Kong Haocun等[9]发现热预处理可以提高高浓度颗粒状玉米淀粉的酶促水解作用,Calkin等[10]发现加热温度和时间对风味特征具有重要的影响。水产品蛋白质酶解前通常也会进行适当的加热处理,主要原因是水解过程耗时较长,热预处理可以防止酶解液发生腐败。刘海梅等[11]在牡蛎酶解前进行了30 min的沸水浴热处理,王珊珊等[12]在太平洋鳕鱼排酶解前采用121 ℃进行了高温热处理。但目前,不同热预处理温度和时间对水产类蛋白质的酶解特性以及对酶解物呈味物质的影响仍鲜见报道。

1 材料与方法

1.1 材料与试剂

鲜活蓝蛤,购于锦州市林西街水产市场。

复合蛋白酶(1.5 AU/g)、中性蛋白酶(0.8 AU/g)、 碱性蛋白酶(2.4 AU/g)、风味蛋白酶(500 LAPU/g)(均为食品级) 诺维信(中国)生物技术有限公司;木瓜蛋白酶 安琪酵母股份有限公司;氢氧化钠标准滴定液 天津市光复精细化工研究所;甲醛 辽宁泉瑞试剂有限公司;甲醇(色纯) 赛默飞世尔科技(中国)有限公司;核苷酸标准品(5’-鸟苷酸(5’-AMP)、5’-肌苷酸(5’-GMP)、5’-腺苷酸(5’-IMP)) 上海阿拉丁生化科技股份有限公司;谷氨酸试剂盒 南京建成生物工程研究所。

1.2 仪器与设备

TH2-82A水浴恒温振荡器 常州金坛良友仪器有限公司;MJ-BL25B3搅拌机 广东佛山美的有限公司;Biofuge®Stratos台式高速冷冻离心机 赛默飞世尔科技公司;UV-2550紫外-可见分光光度计 日本岛津公司; FE20-FiveEasy Plus pH计 梅特勒-托利多仪器有限 公司;1260高效液相色仪 美国Agilent公司;TS-5000Z系列智能味觉分析系统 日本Insent公司;CR-400色差仪 柯尼卡美能达公司。

1.3 方法

将吐沙干净后的新鲜蓝蛤开壳、取肉并打浆,获得的蓝蛤肉匀浆品放入蒸煮袋中并置于40 ℃冰箱备用,在每次实验之前用流水解冻适量的蓝蛤肉匀浆品。

1.3.1.1 单酶酶解实验

1.3.1.2 双酶复配酶解实验

1.3.2 水解度的测定

式中:总氮含量采用GB 5009.5ü 2016《食品中蛋白质的测定》凯氏定氮法[14]测定;氨基酸态氮含量采用GB 5009.235ü 2016《食品中氨基酸态氮的测定》[15]测定。

1.3.3 TCA-可溶性肽含量的测定

参照朱均旺等[16]的方法并作适当修改。取5 mL酶解液,加入等体积质量分数15%的三氯乙酸溶液,静置30 min,4 ℃、5 000 r/min离心15 min,采用双缩脲法,在540 nm波长处测定吸光度。根据标准曲线 y=0.045 9x0.000 3,R2=0.999 8,得出可溶性肽的含量。

1.3.4 电子舌测定分析

取酶解液30 mL加蒸馏水稀释至90 mL,倒入电子舌专用杯中,等待温度恢复至室温时开始电子舌测试。每个品设置测4 次,为保证结果的稳定性,删除第1次,取后3 次的测量结果进行分析。测试前需对电子舌进行自检、校准和诊断等步骤,保证数据的稳定性和可靠性。

1.3.5 5’-呈味核苷酸的测定

1.3.6 谷氨酸的测定

采用紫外比色法和南京建成生物工程研究所的谷氨酸试剂盒进行测定。

1.3.7 酶解液色泽测定

将体积相等的酶解液装入9 cmh 13 cm的蒸煮袋中,使用色差计分别测定L*、a*、b*值,每个品测定6 次,结果取其平均值。

1.4 数据处理

2 结果与分析

2.1 不同种类蛋白酶对蓝蛤水解度、酶解液可溶性肽质量浓度及滋味特性的影响

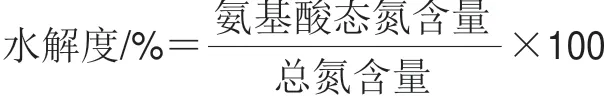

图 1 不同种类蛋白酶对蓝蛤水解度、可溶性肽质量浓度的影响Fig. 1 Effects of different proteases on the degree of hydrolysis and soluble peptide concentration of A. aloidi hydrolysates

由图1可知,不同种类蛋白酶对蓝蛤蛋白的酶解效果不同,不同蛋白酶解液的水解度和可溶性肽含量从高到低依次是碱性蛋白酶、木瓜蛋白酶、复合蛋白酶、中性蛋白酶和风味蛋白酶。这种差异主要是由蛋白酶酶切位点的特异性引起的。碱性蛋白酶主要作用于亮氨酸、苯丙氨酸、色氨酸、缬氨酸等多种氨基酸的肽键[17]。木瓜蛋白酶是一种内肽酶,属巯基蛋白酶,作用位点广泛,其水解程度高于兼具内切酶和外切酶的复合蛋白酶。风味蛋白酶的水解度最低,可能由于它是外切蛋白酶,只能作用于肽链末端肽键,将氨基端的氨基酸水解为游离氨基酸。

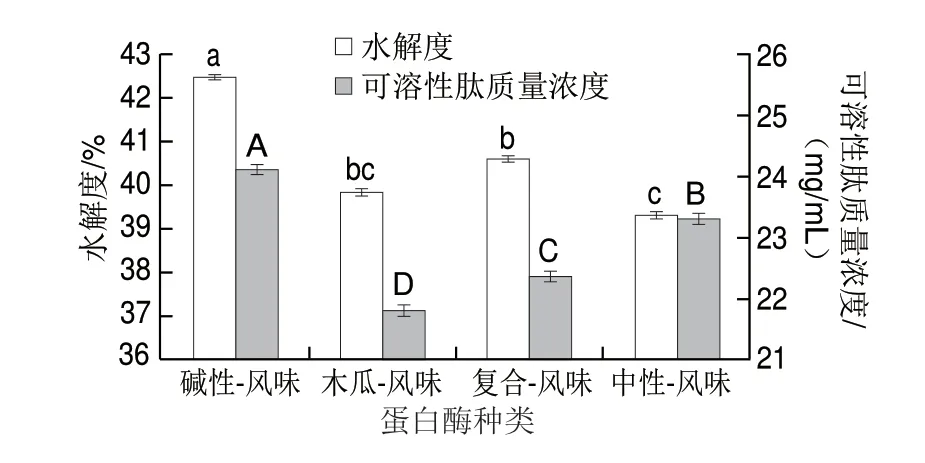

从图2可以看出,苦味、鲜味、丰富性的味觉值较高,是影响酶解液的主要味觉指标。各酶解液的鲜味差异不大。酶解液的苦味主要来自于疏水性氨基酸和苦味肽,肽的疏水性是影响苦味强度的重要因[18]。碱性蛋白酶水解液苦味值最高,为10.53。这可能是因为酶切位点的不同,碱性蛋白酶水解蛋白质后容易释放出含有疏水性氨基酸(亮氨酸、苯丙氨酸、缬氨酸)的多肽链,获得的酶解液表现为较强的苦味。风味蛋白酶的苦味最弱,主要原因是风味蛋白酶为外切酶,可以切断苦味肽末端的疏水性氨基酸降低苦味,这与都荣强等[17]的研究结果相同。其他3 种蛋白酶的苦味值高于风味蛋白酶,主要是因为这3 种蛋白酶为内切蛋白酶,较易生成苦味强度不同的苦味肽。丰富性可以反映酶解液口感饱满、协调程度,丰富性的强弱主要与水解液中可溶性肽、多肽、游离氨基酸、各呈味物质的含量等密切 相关[19]。碱性蛋白酶解液丰富性最强。虽然风味蛋白酶解液的水解度和可溶性肽含量最低,但丰富性适中,可能是因各呈味物质之间协同、配比合适,整体增强了酶解液在口腔中的醇厚感。

图 2 不同种类蛋白酶解液的主要味觉值雷达图Fig. 2 Radar plot of main taste values of hydrolysates produced by different proteases

2.2 双酶组合酶解对蓝蛤水解度、酶解液可溶性肽质量浓度及滋味特性的影响

图 3 2 种蛋白酶组合酶解对蓝蛤水解度、可溶性肽质量浓度的影响Fig. 3 Effects of combinations of two proteases on the hydrolysis degree and soluble peptide concentration of A. aloidi hydrolysates

由图3可知,采用组合酶解的方式可以提高蓝蛤水解度和酶解液可溶性肽含量,即水解度达到39%,可溶性肽质量浓度达到21 mg/mL以上。这是因为采用内切酶与外切酶共同作用的方式,可以切断肽链内部和末端肽键,提高蛋白质水解效率。采用组合酶解的方式,可以实现资源的最大化利用,实用性强。但不同的蛋白原料种类、组成及含量的差异,组合酶解后效果也不尽相同。以蓝蛤蛋白为原料,碱性蛋白酶与风味蛋白酶组合酶解水解度最大,可溶性肽含量最多。而木瓜蛋白酶、复合蛋白酶、中性蛋白酶与风味蛋白酶组合时,水解程度差异不显著。可能是蛋白酶的作用方式和酶切位点的有限性造成的。研究表明,酶解产物组成的差异会使得酶解液呈现不同风味 特征[20]。采用电子舌分析组合酶解后酶解液的呈味特性可以发现(图4),中性蛋白酶与风味蛋白酶组合使用,苦味值最低,丰富性高于木瓜蛋白酶、复合蛋白酶与风味蛋白酶组合,可能与释放的可溶性肽含量有关。

图 4 2 种蛋白酶组合酶解液主要味觉值雷达图Fig. 4 Radar plot of main taste values of hydrolysates produced by combinations of two proteases

综合水解度、可溶性肽、味觉值的苦味、丰富性指标,选择质量比2∶1的中性蛋白酶与风味蛋白酶组合为后续实验的蛋白酶。

2.3 热预处理温度对蓝蛤酶解特性及呈味物质的影响

2.3.1 热预处理温度对蓝蛤水解度、酶解液可溶性肽质量浓度的影响

图 5 热预处理温度对蓝蛤水解度、可溶性肽质量浓度的影响Fig. 5 Effects of different heating temperatures on the degree of hydrolysis and soluble peptide concentration of A. aloidi hydrolysates

由图5可知,随着预处理温度的升高,水解度、可溶性肽均呈现出逐渐下降后略有上升的变化规律。这可能与内源酶的活力、蛋白质的变性程度有关。对照组水解度最大,主要原因可能是蓝蛤肌肉与消化腺内含有丰富的酶类,内源酶与外加蛋白酶协同发挥作用,促进了蛋白质的水解。何思莲[21]的研究也证明了内源酶对蛋白质的水解有贡献作用。随着预处理温度的升高,水解度逐渐下降,时内源酶逐渐失去作用同时蛋白质发生变性,变性程度不同,蛋白质被水解的程度不同。王博[22]发现菲律宾蛤仔消化腺内源酶的最适温度为40 ℃,随温度升高酶活力下降。李媛等[23]通过测定热处理后鱼蛋白DSC曲线发现,温度80 ℃时鱼蛋白已完全变性。图5显示,90 ℃和100 ℃的预处理后,蓝蛤肉水解度基本不变。这表明时可能已达到蛋白质完全变性的程度,完全变性的蛋白质会发生高度凝集从而不利于酶解。但当采用121 ℃处理时,水解度和可溶性肽含量均增加,可能原因是高温高压处理使蓝蛤的蛋白质结构变得松散,有利于蛋白酶作用于肽键,促进了酶解。

2.3.2 热预处理温度对蓝蛤酶解液主要鲜味物质含量的影响

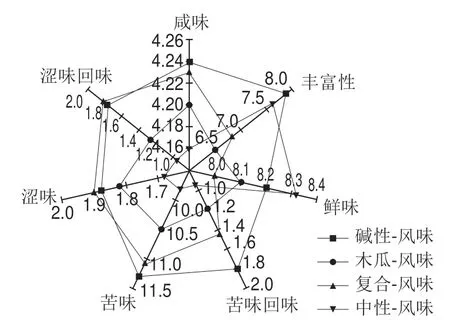

表 1 热预处理温度对蓝蛤酶解液中主要鲜味物质含量的影响Table1 Effects of different heating temperatures on the concentrations of main umami compounds of hydrolysates

游离氨基酸的存在可以赋予酶解液不同的滋味感受,带来丰富的口感。谷氨酸是最重要的呈鲜味氨基酸,其含量影响鲜味的程度。由表1可知,对照组中谷氨酸含量最高,达到69.64 mg/100 g。随着预处理温度的升高,谷氨酸含量逐渐下降,90 ℃和100 ℃两个处理组之间无显著性变化,121 ℃处理时又略有上升。这与水解度的趋势一致。因为游离氨基酸的含量与蛋白质的水解有关,蛋白质的水解会释放出游离氨基酸,水解程度越大,释放出游离氨基酸越多。外,加热还会使谷氨酸发生不同程度的降解,参与生成挥发性化合物的过程。

核苷酸类物质是一类呈味活性物质,它不仅可以与某些氨基酸类物质协同增鲜,同时对总体风味的提升有重要作用。核苷酸类物质的含量主要与原料的种类、新鲜程度、捕捞季节和ATP的降解途径有关。GMP主要来源于RNA的破坏程度,AMP、IMP是贝类死后ATP分解产生的相关产物。对鱼贝类等水产品的研究发现,ATP的分解有两种途径[24],第1种途径:ATP→ADP→AMP→IMP→HxR→Hx,第2种途径:ATP→ADP→AMP→AdR→HxR→Hx,一般认为贝类等水产品不生成IMP。但是有研究证明波纹巴菲蛤[25]、冰藏牡蛎中都含有IMP。刘亚等[26]研究证明,马氏珠母贝同时存在两种降解途径。表1中,不加热处理下同时检测出了IMP和AMP,且AMP的含量显著高于IMP,因推论出蓝蛤体内ATP的降解可能主要以第2种途径为主,第1种途径为辅。比较3 种核苷酸,AMP的含量均高于其他2 种核苷酸。这与张倩等[27]研究四蛤蜊和菲律宾蛤仔中呈味核苷酸的结果相一致。外,不同热预处理温度对核苷酸类物质的影响不同。随着预处理温度的升高,5’-GMP的含量逐渐增加。主要的原因可能是随着温度的升高,RNA更容易被破坏,有利于5’-GMP的释放[28]。 Dermiki等[29]研究表明5’-GMP在70 ℃的加热条件下比20 ℃条件下提取的含量多。随着预处理温度的升高, 5’-IMP和5’-AMP的含量逐渐减少,90 ℃时预处理后未检测到5’-IMP。这2 种核苷酸热稳定性较差且受热易降解,它们的降解与损失可能与风味化合物的合成有关。尤其是5’-IMP极易损失,它也会在蒸煮过程中转化为肌苷和次黄嘌呤[30]。121 ℃处理后5’-AMP有所增加,可能是高压的作用更利于该核苷酸的溶出。

2.3.3 热预处理温度对蓝蛤酶解液主要呈味特性的影响

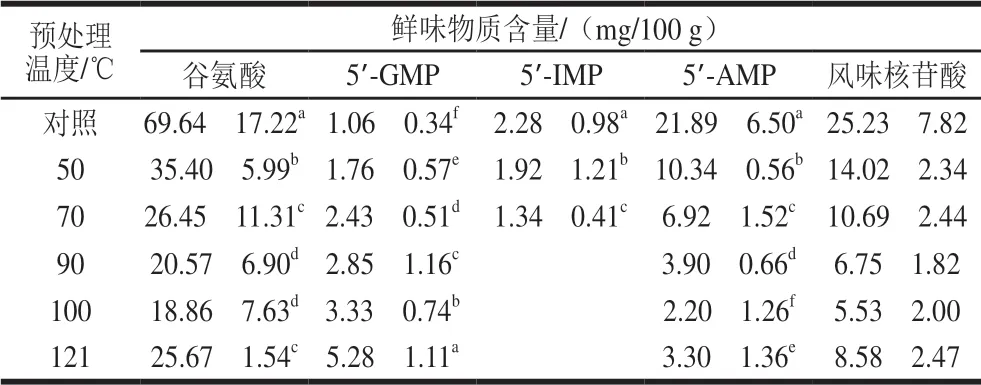

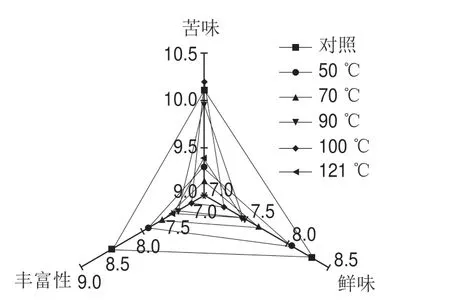

图 6 不同热预处理温度下酶解液的主要呈味特性雷达图Fig. 6 Radar plots of main taste values of hydrolysates produced at different heating temperatures

采用电子舌评价酶解液整体滋味,经前期分析处理,提取出了苦味值、鲜味值和丰富性3 个主要呈味特性作为有效评价指标进行分析。从图6可以看出,随着预处理温度的升高,鲜味逐渐下降后略有上升,对照组鲜味值最大,达8.3。121 ℃热处理组鲜味值高于90 ℃和100 ℃处理组。这与核苷酸、谷氨酸的变化趋势基本一致。核苷酸类物质可以与谷氨酸起到协同增鲜的作用,如5’-GMP和谷氨酸钠混合使用其鲜味程度最高可达到单独使用谷氨酸钠的30 倍[31]。Maga[32]研究发现当谷氨酸与肌苷酸1∶1混合时,其味觉鲜度比单独使用谷氨酸增强了7 倍。Bellisle[33]证明了其协同作用的产生是由于它们与受体蛋白相互结合后,空间构型发生改变而引起的。丰富性与鲜味变化相一致,主要的原因是酶解液口味浓厚或寡淡主要与多种呈味物质关系密切。

分析酶解液的苦味值可知,对照组不加热处理的苦味重,随着预处理温度的升高,苦味逐渐下降。这与蛋白质水解程度有关,对照组蛋白质水解程度大,生成低分子质量苦味肽和疏水性氨基酸的可能性就越大,酶解液中精氨酸、赖氨酸以及苯丙氨酸等游离氨基酸的存在都会导致较重的苦味。但并非水解度的大小与苦味的强弱呈正比关系。肽的苦味也与肽链的长度有关。90 ℃和100 ℃处理苦味值增大甚至高于对照组,可能的原因是条件下水解获得了分子质量适中的高苦味肽。 据报道[34],分子质量在1.9~3.3 kDa之间的肽段比更大或更小的肽段具有更突出的苦味。

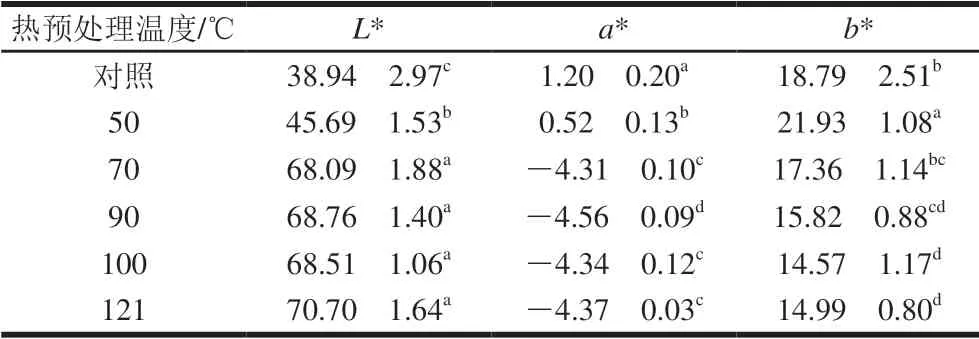

2.3.4 热预处理温度对蓝蛤酶解液色泽的影响

表 2 热预处理温度对蓝蛤酶解液色泽的影响Table 2 Effects of different heating temperatures on the color of hydrolysates

色泽对酶解液的感官接受度具有重要的作用,它影响酶解产物的应用范围。传统酶解工艺中,通常会采用活性炭、白土等对酶解液进行脱色处理,但通常会造成营养物质的损失。由表2可知,酶解液总体呈现偏黄绿色,这是由蛋白酶决定的。随着预处理温度的升高,L*值逐渐增加,亮度逐渐增大,在不加热和50 ℃热预处理条件下,酶解液的色泽较暗,出现肉眼可见的棕褐色。70 ℃以上无显著性变化,时品色泽明亮、澄清透明。贝类肌肉组织中含有与代谢有关的蛋白或酶,如色蛋白、白蛋白和磷酸果糖激酶、醛缩酶等,酶解液颜色的变化可能与这些代谢酶类有关[35]。郑惠娜等[36]对导致文蛤肌肉水溶性提取物的褐变物质进行研究分析,推测出这些物质可能是一些对热敏感的酶类物质。

通过分析不同热预处理温度下蓝蛤酶解液的酶解特性和呈味物质含量可知,随着预处理温度的升高,水解度、可溶性肽、呈味物质的含量均呈现下降后略有上升的趋势,但酶解液的整体滋味和色泽是影响感官接受度的重要指标。因综合考虑,70 ℃为较佳的热预处理温度,时酶解液鲜味、丰富度适中,苦味最低,色泽明亮。

2.4 热预处理时间对蓝蛤酶解特性及其呈味物质的影响

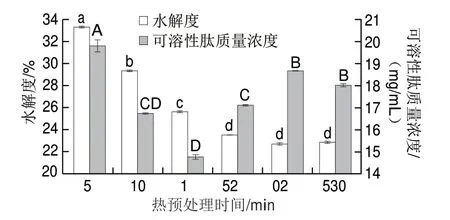

2.4.1 热预处理时间对蓝蛤水解度、酶解液可溶性肽质量浓度的影响

由图7可知,随着预处理时间的延长,水解度逐渐下降,但热处理20 min后水解度基本保持不变。分析原因可能与蛋白质的变性、聚集有关。采用70 ℃的热预处理温度已使蓝蛤体内的内源酶灭活,不能发挥作用,随着时间的延长,蛋白质变性、聚集程度增大,预处理20 min后蛋白质处于不可逆聚合状态,已达到深度变性,各次级键被破坏,蛋白质结构混乱,酶切位点被包埋,不利于蛋白酶的酶解。继续延长时间,水解度保持不变。可溶性肽含量的变化随时间的延长先下降后逐渐上升,处理时间在15 min之内可溶性肽含量逐渐下降,主要是随着水解程度的下降,可溶性肽的得率降低,处理时间超过15 min后可溶性肽含量又逐渐上升,主要原因可能是在水解度不变的情况下,热预处理时间的延长,使得大分子蛋白质持续降解,有利于可溶性肽的积累。

图 7 热预处理时间对蓝蛤酶解液水解度和可溶性肽质量浓度的影响Fig. 7 Effects of different heating times on the degree of hydrolysis and soluble peptide concentration of A. aloidi hydrolysates

2.4.2 热预处理时间对蓝蛤酶解液主要鲜味物质含量的影响

表 3 热预处理时间对蓝蛤酶解液主要鲜味物质含量的影响Table3 Effects of different heating times on the concentration of main umami compounds of hydrolysates

从表3可以看出,长时间的热处理不利于风味核苷酸的积累,随着热处理时间延长其含量逐渐下降,20 min后差异不显著。热处理时间的长短影响各核苷酸的含量变化,其增加或较少的原因与热预处理温度下的原因分析相一致。合理控制热处理时间对降低核苷酸损失是一种有效的方式。随着热预处理时间的延长,谷氨酸的含量呈现下降的趋势。谷氨酸含量的多少取决于其形成和降解量的比率[37]。蛋白质水解会释放出游离谷氨酸,但是长时间受热可能会使谷氨酸发生分子内脱水生成焦性谷氨酸,鲜味下降甚至消失[38]。

2.4.3 热预处理时间对蓝蛤酶解液主要呈味特性的影响

分析不同时间热预处理后酶解液的苦、鲜味、丰富性可知(图8),随着热预处理时间的延长,鲜味总体降低,这主要与核苷酸、谷氨酸等呈鲜味物质的减少有关。酶解液的丰富性先减少,20 min后又增加,这可能主要与可溶性肽含量在20 min后逐渐增加有关。寡肽类物质与其他呈味物质的相乘作用可以增加品整体的柔和度、浓厚感、持久性。苦味值的下降主要与生成苦味氨基酸和苦味肽的含量相关。

图 8 不同热预处理时间下酶解液的主要呈味特性雷达图Fig. 8 Radar plots of main taste values of hydrolysates produced with different thermal pretreatment times

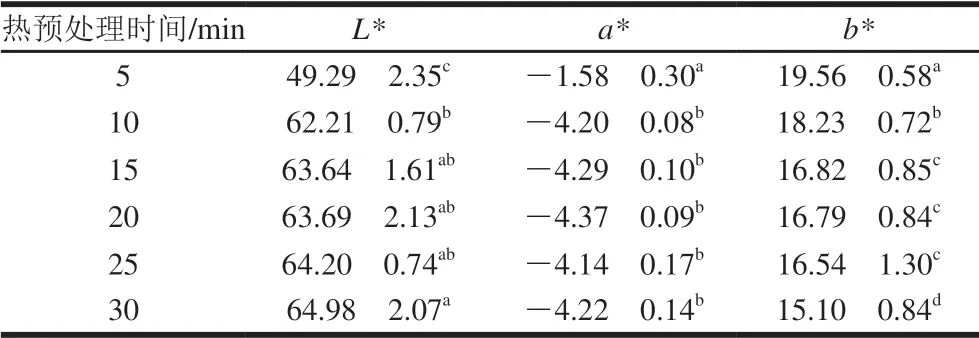

2.4.4 热预处理时间对蓝蛤酶解液色泽的影响

表 4 热预处理时间对蓝蛤酶解液色泽的影响Table 4 Effect of different heating pretreatment times on the color of hydrolysates

由表4可以看出,随着热预处理时间的延长,酶解液L*值逐渐增大,热预处理10 min后与5 min时有显著差别,时色泽明亮。可能是导致颜色变化的热敏性酶类物质在10 min处理后已失去活性,不能发挥作用。

综合分析热预处理时间对蓝蛤水解度、可溶性肽、核苷酸、谷氨酸、整体滋味、颜色等各指标,确定蓝蛤热处理的较佳时间为10 min。

3 结 论

采用不同种类蛋白酶酶解蓝蛤蛋白,酶解液的水解度、可溶性肽含量及整体滋味存在较大差异,采用双酶组合酶解的方式可以有效提高水解度和可溶性肽含量,达到充分利用蓝蛤蛋白资源的目的。在中性蛋白酶与风味蛋白酶质量比2∶1的条件下,获得的酶解液可溶性肽含量较高,鲜味浓郁、口感醇厚、苦味最弱。随着预处理温度的升高,水解度、可溶性肽和风味核苷酸含量逐渐下降,但121 ℃热处理后均略有增加;鲜味和丰富性逐渐下降后略有上升,苦味先下降后上升;亮度随着预处理温度的升高而增加。随着热预处理时间的延长,酶解液水解度、可溶性肽含量、呈味核苷酸及谷氨酸含量均呈下降趋势,鲜味和苦味均显著降低,丰富性先减少后增加。加热预处理一定程度上可以改善蓝蛤酶解液的整体风味和色泽,在蓝蛤酶解前,采用70 ℃加热10 min的热预处理方式,可以获得呈味特性较好的酶解液。