铁道车辆热铆连接的疲劳可靠性分析

曹兴华,丁亚萍,金文涛,李东风

(中车南京浦镇车辆有限公司,南京210031)

关键字:热铆连接;疲劳可靠性;疲劳寿命;有限元分析

0 引 言

热铆连接作为铁道车辆结构连接的主要方式之一,其连接质量直接关系到车辆的安全运行。铆接的失效形式主要有铆钉被剪断、被连接件被剪坏、钉孔接触面、被压溃板沿钉孔被拉断、板边被撕裂。这些失效形式大都是由于压铆成型过程的残余应力和疲劳损伤引起的。

国内外对铆接的成型过程和疲劳可靠性进行了大量研究。Xu等[1]提出了一种SPH-FEM混合数值模型,用于预测Mg /Al的FSBR搭接接头的搅拌效果;在该模型中,仅模拟了铆钉插入过程,并未考虑心轴拉伸过程。Kuzawa等[2]提出了一种全面的,实验支持的疲劳评估程序,专门用于旧铆接公路桥梁;田冬凤[3]通过建立铆接构件有限元模型进行铆接变形的数值模拟,并针对铆接疲劳强度的关键因素进行铆接质量的影响规律分析,给出了铆接关键参数的控制指标;丁阳喜[4]基于Monte Carlo模拟法,计算转向架构架的可靠度及参数灵敏度,分析得到空气弹簧部位的载荷变量和材料的许用疲劳强度变量对构架的疲劳强度可靠性影响较灵敏。

本文通过分析热铆变形过程和疲劳可靠性理论,结合有限元分析软件ABAQUS进行热铆连接过程模拟和静力学分析,并用疲劳分析软件FE-SAFE对ABAQUS的数值结果进行疲劳寿命预测,最后改变热铆连接时的钉杆长度和镦头高度,研究热铆参数对铆接疲劳寿命的影响。

1 热铆变形分析和疲劳可靠性理论

1)热铆变形分析。热铆过程中,在温度和冲头压力的作用下,铆钉发生塑性变形,钉杆开始膨胀镦粗,由于钉杆受到铆接件孔径的约束,根据金属塑性成型质点的流动规律,金属向阻力最小方向流动,钉杆塑性变形形成镦头[5]。当冲头离开时,钉杆有一定的弹性回复,随着温度的降低,钉杆长度方向收缩,增加了铆接件间的正压力。

圆头铆钉的墩粗过程中,圆柱外形发生畸变,冲模为半圆形模具,金属流受冲头约束,逐渐充满模具,最终形成半圆形镦头。

2)Miner线性累积损伤理论。疲劳是部件由于循环载荷引起的局部损伤的过程[6]。材料在反复加载的作用下,即使把应力幅度严格控制在材料的弹性范围以内,也总会发生断裂,即会发生疲劳损坏。这是一个由包括部件裂纹萌生、扩展和最终断裂等组成的累积过程所导致产生的综合结果。

若构件在某恒幅交变应力范围S作用下,循环破坏的寿命为N,则可以定义其在经受n次循环时的损伤为D=n/N,当n=0时D=0;n=N时D=1,发生破坏。构件在应力范围Si作用下经受ni次循环的损伤为Di=ni/Ni.则在k个应力范围Si作用下,各经受ni次循环则可定义其总损伤为

破坏准则为D=∑ni/Ni=1。若设计寿命为时间Td,时间Td内的损伤为D,则疲劳寿命为Tf=Td/D。

进行疲劳试验时,可以通过多种方式进行加载,如等幅加载、随机加载、程序加载等[7]。等幅加载是最常见的一种加载方式,简便且迅速,对于比较构件疲劳特性、确定工艺参数和选择试验方案都非常适用。等幅加载的载荷波形主要有正弦波形、三角波形和矩形波形等,一般采用正弦波形变化的交变载荷。

2 有限元建模及分析

1)有限元建模。根据实际热铆过程,采用有限元软件ABAQUS进行热铆连接有限元分析,包括建立几何模型、设置单元和材料属性、载荷步、定义接触、施加载荷和确定边界条件、划分网格、计算及后处理。

根据某铁道车辆车体热铆连接结构的几何尺寸绘制平面草图,旋转生成部件三维模型。压铆过程中铆接件和冲头的变形很小,为方便建模,铆接件用两块圆板代替,设置为离散刚体,简化冲头模型,设置为解析刚体,铆钉设置为柔性体。几何尺寸如表1所示,有限元模型如图1所示。

表1 铆钉和铆接件尺寸

图1 有限元模型

图2 热铆过程模拟

2)热铆过程模拟。本次模拟定义分析总的步长为7202 s,冲头下降时间0.5 s,压铆过程1 s,冲头回位0.5 s,铆钉降温7200 s。对模型进行求解,最后后处理得到压铆过程的铆钉变形和受力情况,铆钉变形情况如图2所示。

由图2可知,热铆过程中铆钉的变形量很大。0.5 s时冲头与铆钉接触,铆钉开始镦粗变形,0.6785 s时铆钉与铆接件孔壁接触,钉杆受到孔壁的约束,开始形成镦头,1.5 s时冲头下降结束,镦头初步形成,冲头开始回位,由于镦头和钉杆的弹性回复,冲头在1.5039 s时才和镦头分离,2 s时冲头回到初始位置,在降温过程中,钉杆沿长度方向收缩,7200 s时,温度冷却至常温,热铆连接完成。大变形主要集中在0.5~1.5 s之间,降温过程中钉杆沿长度方向收缩,与实际热铆过程符合。

3)铆钉静力分析。热铆连接完成后,在原有分析步的基础上进行静力分析,设置一个分析步,取消铆钉钉头的固定,并根据铁道车辆运行过程中车体铆接结构受力情况和TB/T 2911-1998在铆钉轴向施加交变载荷最大值10 MPa,加载示意图如图3所示。

施加轴向拉伸载荷后,铆钉等效应力和应变云图如图4、图5所示,最大应力为514 MPa,集中在铆钉镦头顶部,最大应变为1.271,主要在镦头靠近铆接件边缘的位置,这对铆钉的疲劳性能有很大影响。

3 疲劳可靠性分析

将静力分析后的铆接构件模型导入疲劳分析软件FE-SAFE中,加载恒幅载荷,设置材料属性,利用S-N曲线预测寿命对铆钉进行疲劳寿命预测研究。将计算结果导入ABAQUS中,查看铆钉的寿命云图和损伤因子,如图6、图7所示。

结合上文热铆应力、应变云图,可以看出图6和图7显示的疲劳寿命云图和损伤因子云图的结果具有一致性,因此可以通过对热铆连接后铆钉进行静力分析,然后利用静力分析结果进行疲劳分析。可以看出,图6、图7显示疲劳破坏主要发生在铆钉镦头顶部,铆钉疲劳寿命最小值对应于等效应力的最大值,镦头高度的铆接构件的疲劳寿命是4.7×104,对数疲劳寿命是4.675,最大损伤因子为2.115×10-5,其余部位未发生疲劳破坏。

图3 静力拉伸示意图

图4 热铆应力云图

图5 热铆应变云图

图6 铆钉寿命云图

图7 损伤因子云图

影响铆接结构疲劳可靠性的关键因素有钉杆长度、镦头高度等,基于原有铆接参数,改变钉杆长度和镦头高度,分析钉杆长度和镦头高度变化对铆接结构疲劳可靠性的影响。

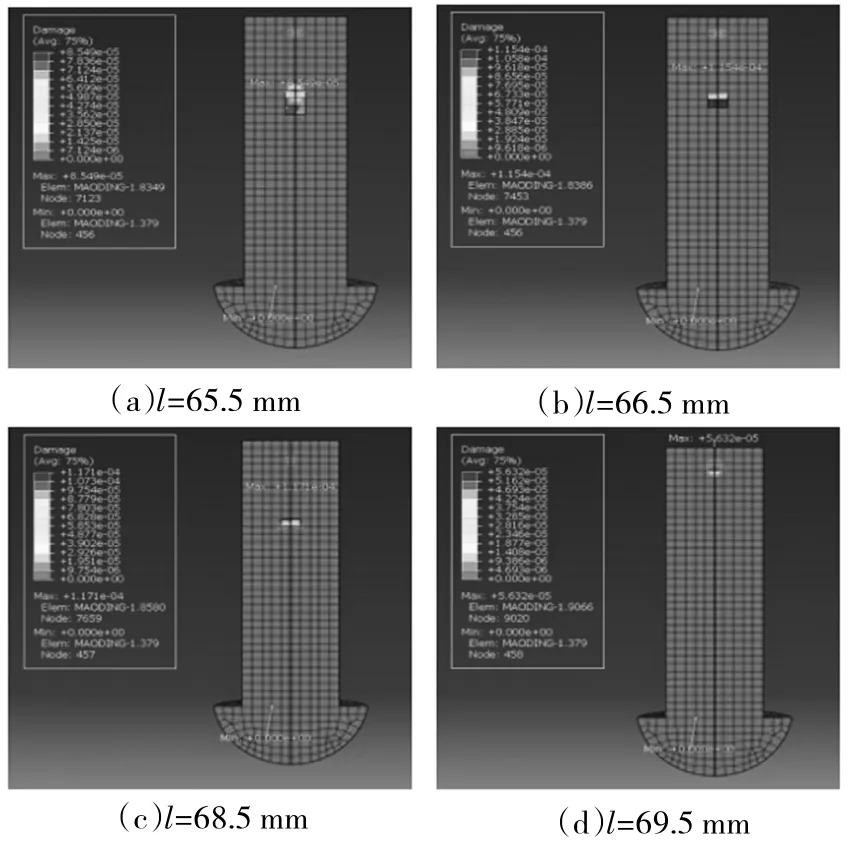

1)钉杆长度。选取钉杆直径d为22 mm,镦头高度H为15 mm,装配间隙b为0.1 mm,钉杆长度l分别为65.5 mm、66.5 mm、68.5 mm、69.5 mm的圆头铆钉,对比不同钉杆长度情况下铆钉的疲劳寿命和损伤因子。

4种不同钉杆长度热铆连接的寿命云图如图8所示。4种不同钉杆长度热铆连接的损伤因子云图如图9所示。5种不同钉杆长度热铆连接的寿命结果如表2和图10所示。

图8 不同钉杆长度的寿命云图

图9 不同钉杆长度的损伤因子云图

由图8和图9可知,钉杆长度的改变对疲劳损伤位置有一定的影响,钉杆长度小于一定值时,铆钉的疲劳损伤部位均发生在铆钉镦头顶部和镦头与铆接件边缘相接触的中心部位,超过某个值时,疲劳损伤位置只出现在铆钉镦头顶部。由表2和图10可知,疲劳寿命不随铆钉钉杆长度的增大而增大,但在钉杆长度为67.5 mm时,对数疲劳寿命达到最大,为4.675,即47 271次。

表2 不同钉杆长度热铆连接的寿命结果

2)镦头高度。选取钉杆直径d为22 mm,钉杆长度l为67.5 mm,装配间隙b为0.1 mm,镦头高度H分别为14 mm、14.5 mm、15.5 mm、16 mm的圆头铆钉,对比不同镦头高度情况下铆钉的疲劳寿命和损伤因子。

4种不同镦头高度热铆连接的寿命云图如图11所示。4种不同镦头高度热铆连接的损伤因子云图如图12所示。5种不同镦头高度热铆连接的寿命结果如表3和图13所示。

图10 不同钉杆长度的对数疲劳寿命

图11 不同镦头高度的寿命云图

表3 不同镦头高度热铆连接的寿命结果

由图11和图12可知,镦头高度的改变对疲劳损伤位置影响较小,铆钉的疲劳损伤部位均发生在铆钉镦头顶部和镦头与铆接件边缘相接触的中心部位。由表3和图13可知,疲劳寿命随铆钉镦头高度的增大呈现先增大后减小的趋势,在钉杆长度为67.5 mm时,对数疲劳寿命达到最大,为4.675,即47 271次。

图12 不同镦头高度的损伤因子云图

图13 不同镦头高度的对数疲劳寿命

4 结 论

本文通过ABAQUS建立了热铆连接有限元模型,模拟了铆钉的变形过程,根据铁道车辆运行时铆钉的受力情况对压铆后的结构进行静力学分析,通过Miner线性累积损伤理论和疲劳分析软件FESAFE对整体结果进行疲劳寿命分析,并通过改变铆钉钉杆长度和镦头高度对疲劳寿命进行预测,得出如下结论:

1)对热铆连接后的铆接结构根据实际受力情况进行静力学分析,发现轴向力对铆钉的应力集中位置和大小有较大的影响;

2)钉杆长度的改变对疲劳损伤位置有一定的影响,钉杆长度小于一定值时,铆钉的疲劳损伤部位均发生在铆钉镦头顶部和镦头与铆接件边缘相接触的中心部位,超过某个值时,疲劳损伤位置只出现在铆钉镦头顶部。进行热铆连接时,存在最佳的钉杆长度。

3)镦头高度对疲劳损伤位置影响较小,铆钉的疲劳损伤部位均发生在铆钉镦头顶部和镦头与铆接件边缘相接触的中心部位。疲劳寿命随铆钉镦头高度的增大呈现先增大后减小的趋势。