典型直榫梁柱节点在现代木结构中的应用研究*

戴 璐 肖浩楠

(北京林业大学,北京 100083)

木结构建筑的节点是影响结构力学性能的关键部分,其连接方式可大致分为榫卯连接和金属连接件连接(包括钉、螺栓连接和齿板连接)两种,木构件间的连接形式对结构体系力学性能具有决定性作用。金属连接件由于制作简单、施工快捷和安全可靠,在现代木结构建筑中应用广泛,国内外对其应用的力学性能研究已经成熟,形成了一套系统的设计理论[1-2]。对于螺栓连接,销槽承压强度是决定其力学性能的重要因素[3],通常受承压方向、螺栓尺寸与分布、木材材性等多方面的影响,因而螺栓连接节点易发生木材劈裂的脆性破坏,且抗震性能较弱。

对于榫卯连接,由于木材属于弹塑性材料,且榫卯连接的各个构件之间并不是紧密贴合,存在缝隙,使得榫卯节点表现出典型的半刚性特征,具有一定的抗拉、压、弯、扭能力和良好的抗震性能。因此将榫卯节点应用于现代木结构建筑,有利于提高结构建筑整体稳定性和抗震性能。但目前对榫卯连接节点在现代木结构中的应用研究仍处于探索阶段,没有形成基于近、现代科学的系统的结构设计理论。

本文采用大型有限元分析软件Abaqus对古建木构中典型直榫连接梁柱节点进行数值模拟,选择正交各向异性材料模型模拟木材,建立直榫节点的力学模型进行有限元仿真模拟,得到了其受力状态及破坏模式。并与现代木结构建筑中梁柱节点常用的螺栓连接进行对比分析,探讨典型直榫节点在现代木结构中应用的理论依据。同时对正交胶合木榫卯节点的受力状态及工程木制材料作为结构用材对梁柱节点力学性能的影响进行分析研究。

1 梁柱节点模型

1.1 榫卯节点模型

考虑到杉木强度较高且易于加工,其常被用作结构用材,本文选用杉木作为结构构件材料,参照宋《营造法式》中的结构尺寸按比例制作典型直榫梁柱节点模型,具体尺寸见表1,模型见图1a。采用螺栓连接时的木构模型尺寸与直榫连接模型外型尺寸一致,采用的缩尺比例为1:3.52。杉木各项力学性能指标如表2[6]。

表1 直榫节点模型尺寸Tab.1 The dimensions of tenon joint model/mm

表2 杉木力学性能Tab.2 The mechanical properties of Chinese fir

图1 梁柱节点模型Fig.1 The beam column joint models

在采用螺栓连接木结构梁柱时,分析模型如图1b所示,螺栓和钢板的材料选取为Q235号钢,具体力学强度指标参考GB 50017—2017《钢结构设计标准规范》,钢材厚度小于16 mm时,其屈服强度为235 N/mm2;螺栓连接的承压强度为305 N/mm2。连接使用的螺栓型号直径分别为6、8、10 mm和12 mm,钢板厚度为3 mm。

1.2 螺栓连接梁柱节点模型

参考标准GB50005—2017《木结构设计标准》的销连接设计规范,对螺栓排布进行设计。当木构件受到竖向荷载时,柱承受顺纹荷载,梁承受横纹荷载。根据设计要求,求得销轴类紧固件最小分布尺寸,如表3所示。

根据表3的设计要求,对构件上的螺栓进行排布。在满足设计标准的条件下,最大可能地增加螺栓的排列数量。且为满足对称要求,柱与梁上的螺栓分布排列均一致。

表3 销轴类紧固件分布最小尺寸Tab.3 The minimum distribution sizes of Pin-type fasteners/mm

1.3 螺栓连接梁柱节点理论承载力

根据GB 50005—2017标准相关内容,对1.2节中设计的螺栓连接梁柱节点的承载力进行理论计算。

对木材的使用环境及相关参数设定如下:设计使用年限为50年;使用环境为常温室内;用材的含水率为15%以下。此外,对于螺栓连接的木构件,两侧的钢制板件为较薄构件,厚度为3 mm;中间的木材为较厚构件,厚度为150 mm。由设计规范中常用树种木材的全干相对密度表可查得杉木的全干相对密度为0.34。

由规范中的理论计算过程可求得用螺栓连接时木构件承受竖向荷载的能力,其结果如表4所示。其中Z为每个销的每个剪面的承载力参考设计值,Zd为每个剪面的承载力设计值,Z总为对称双剪连接总的承载力设计值。

表4 销轴类连接的承载力设计值Tab.4 The bearing capacity of Pin-type connectors/N

2 直榫连接梁柱节点数值模拟

2.1 有限元模型建立

为模拟结构的实际受力状态与最终破坏模式,完全按照设计要求建立有限元模型,可较为准确地表征结构状态并进行后期分析。

依据1.1节图1a的模型尺寸在Abaqus有限元分析软件中建立榫长为75 mm的直榫连接梁柱节点模型,单元类型为C3D8R。

对于木材的顺纹本构模型,试验参考Bazan[7]和Buchanan[8-9]提出的应力-应变曲线,并将此曲线简化成双折线的数值模型,并假设顺纹受拉的弹性模量与受压时相等,如图2所示。

图2 木材顺纹本构曲线Fig.2 The constitutive curve of wood

根据上述木材本构模型,对木材材性复杂的各向异性力学性能进行定义。通过Abaqus中自带的工程弹性常数(Engineering Constants)定义材料弹性阶段的力学常数。对于木材在塑性阶段的模拟方式,借鉴钢结构连接时钢材塑性阶段的模拟方法,选择等向弹塑性模型以满足屈服准则。在Abaqus软件中利用其自带的场函数(field)定义其塑性变形的特点(即受拉为脆性破坏,受压为塑性变形),利用其自带的电势函数(potential)定义其不同方向上的屈服应力。

对于模型接触面之间的关系,选择摩擦单元来定义切向作用关系,硬接触(Hard)定义接触压力与接触面的法向作用。选取木材的平均静摩擦系数与动摩擦系数分别为0.35与0.28[10]。在对模型的接触面切线行为进行定义时,选择静动摩擦模型,且定义衰减系数为3.0。接触面之间的摩擦模型的定义式如式(1)、(2):

式中:fs为两个面之间的摩擦力;μ为摩擦系数;μk为动摩擦系数;μs为静摩擦系数;dc为衰减系数;γeq为滑移率。

选取六面体结构化网格对有限元模型进行网格划分。在对有限元模型进行初步加载后可以发现:构件的主要破坏区域为榫卯节点的连接区域,其余部位并无明显变形。因此,对节点附近的区域采用较细的网格划分(密度单元为6);对其他区域采用较粗的网格划分(密度单元为20)。模型网格划分如图3所示。

图3 榫卯节点的有限元模型Fig.3 The finite element model of tenon joints

梁柱节点在实际使用状态下,柱底部铰接,柱顶承受竖向集中荷载,梁承受竖向压力。因此,对柱底添加固定铰链约束,约束其三个方向上的位移,对柱顶采用可动铰链约束。在分析步step1中,对柱顶施加8 kN的竖向荷载,通过定义的参考点耦合在柱顶面上。同时对梁端部施加一个微小的面荷载使榫头与卯口有良好的接触,以确保计算的准确性。在分析步step2中,将参考点与梁端部的加载平面耦合,并对其施加350 mm的竖向位移(在初步加载的试验中可知350 mm的位移量内,榫卯已经产生拔榫)。

2.2 有限元分析结果

2.2.1 受力状态

加载过程中,榫头的受力主要集中在榫头上表面的榫前方处和榫头下表面的榫颈处;卯口的受力主要集中在卯口上下表面。加载初期,节点区域的应力、应变保持线性关系,随着位移量的增加,梁的转角逐渐加大,应变区域的压缩变形量也逐渐增大,且产生塑性变形区域。加载初期产生应变变形的区域随着加载的增加区域面积并没有显著变化,但在受力较集中的区域会产生塑性变形,主要集中在榫头上表面的榫前方处和榫头下表面的榫颈处。有限元模拟的卯口的应力及应变云图如图4所示;榫头的应力及应变云图如图5所示。

图5 榫头的应力及应变云图Fig.5 The stress and strain nephogram of the tenons

2.2.2 破坏模式

对榫卯节点的梁端部施加位移荷载后,在350 mm的位移量左右节点发生拔榫破坏,破坏情况如图6所示。通过云图可以明显看出,榫头上表面有较严重的塑性变形,下表面的塑性变形较小;而卯口的上下两侧受到榫的挤压作用而产生一定程度的张口,中间区域的张开程度较大,有较严重的塑性破坏,下表面的变形程度较上表面大。

图6 榫卯节点的破坏情况Fig.6 The destruction mode of tenon joints

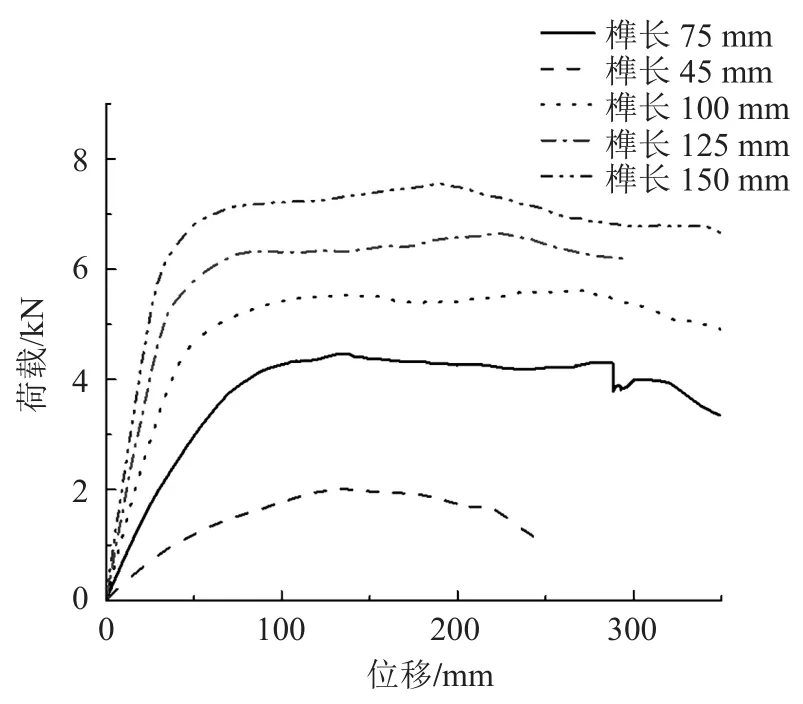

2.2.3 荷载-位移曲线

由有限元分析可以获得榫卯节点的荷载-位移曲线,如图7所示。从图中可以明显看出,曲线大致可以分为三个阶段:上升阶段、屈服阶段和下降(破坏)阶段,有较为明显的拐点,即名义屈服点,承载力的峰值出现在屈服阶段。在图中标记上升阶段到屈服阶段的转折点为A;屈服阶段到下降(破坏)阶段的转折点为C;榫卯承载荷载的峰值点为B,三个标记点的位移量和荷载值如表5所示。

图7 荷载-位移曲线Fig.7 The load-displacement curve

表5 标记点的位移及荷载值Tab.5 The displacement and load values of marking points

2.2.4 对比分析

由上述分析可知,榫卯连接梁柱节点的极限荷载值为4 466.59 N,榫卯节点的极限承载力介于M8与M10螺栓连接时的理论承载力之间。将榫卯节点的承载强度与螺栓连接件节点的承载强度进行对比,如表6所示。

表6 榫卯节点的承载强度与金属连接件节点承载强度对比Tab.6 The comparison of bearing capacity of tenon joints and bolted joints

在保持榫卯模型外型尺寸不变的情况下,改变榫卯的榫头尺寸,模拟出不同榫头尺寸的榫卯节点的极限承载力,具体尺寸如表7。提取不同尺寸榫卯节点的荷载-位移曲线,如图8所示。不同榫头长度的榫卯节点受力状态如图9所示。

表7 榫卯的尺寸数值Tab.7 The dimensions of tenon joints /mm

图8 不同尺寸榫卯模型的荷载-位移曲线Fig.8 The load-displacement curves of tenon joints with different sizes

图9 不同尺寸榫卯模型的受力状态Fig.9 The force situation of different tenon models

由图8可知,榫卯节点的极限承载力随着榫长的增加而增大。当榫长为150 mm(即透榫)时,其最大承载力为7.54 kN,已经略微超过M12螺栓连接时的最大理论承载力7.23 kN。而榫长为125 mm的模型其最大承载力已经达到了螺栓的理论最大承载强度的92.01%。且可以发现,在荷载-位移曲线的上升阶段,不同榫长的榫卯节点上升速率明显不同,即节点刚度随榫长的增加而增大,表明榫长会明显影响榫卯节点的刚度。各尺寸的榫卯模型荷载位移曲线的转折点及极限承载力如表8所示。

表8 不同榫长的榫卯节点的极限承载力Tab.8 The ultimate bearing capacity of different tenon joints

由图6和图9可以看出,当榫卯节点的榫长变化时,其受力状态会发生较为明显的变化。在榫头上表面的颈端会逐渐产生较大的剪切变形,榫长较小时(45 mm和75 mm),主要发生的是拔榫破坏,当榫长增大到100 mm时,榫卯模型中产生了较大的剪力,会导致木材在此处产生塑性破坏。榫长为150 mm的模型在承受竖向荷载作用时,其颈端的剪力明显增大,使得模型会产生折榫破坏。

3 正交胶合木(CLT)榫卯节点数值模拟

3.1 正交胶合木(CLT)力学性能

为准确地采用Abaqus软件建立CLT榫卯节点的有限元模型,首先须明确CLT材料的有限元模拟方式。

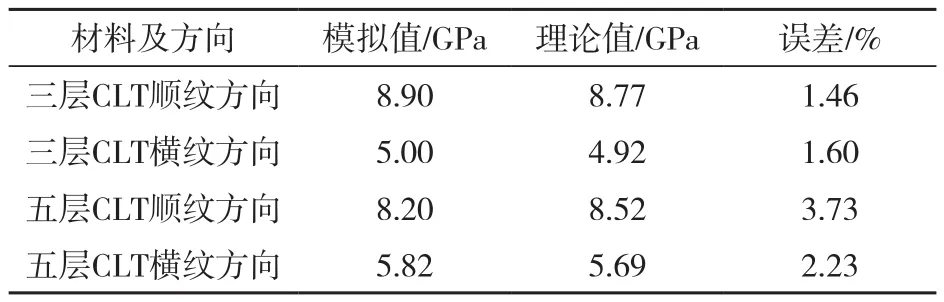

从结构上,CLT属于层合板材料,参考Lekhnitsk[11]等对层合板的力学性能研究,计算模拟CLT的弹性模量E*,结果如表9所示。

表9 CLT理论计算的弹性模量Tab.9 The calculated MOE of CLT

在建立CLT材料有限元模型时,采用分别建立不同层的CLT模型,然后采用胶合约束(glum)定义层间的面与面之间的关系的方法构建材料模型。

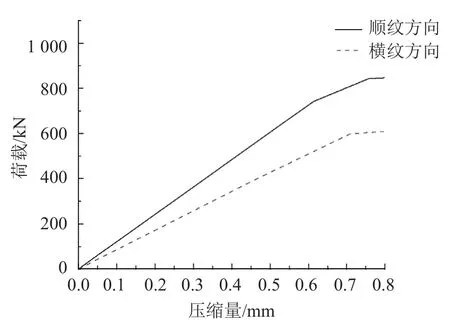

在Abaqus中分别建立三层、五层CLT材料的有限元模型,一端采用完全固定铰链约束,另一端通过耦合在约束端的参考点,对模型施加1 mm的位移荷载。通过数值模拟可以得出模型的受力状态与材料的荷载-位移曲线。三层与五层CLT材料的荷载-位移曲线分别见图10与图11。

图10 三层CLT材料的荷载-位移曲线Fig.10 The load-displacement of CLT with three layers

图11 五层CLT材料的荷载-位移曲线Fig.11 The load-displacement of CLT with five layers

分析可知,数值模拟获得的不同构造CLT材料的荷载-位移曲线可反映材料的弹性模量(曲线直线段斜率),因此提取数值模拟分析结果与理论计算结果进行对比。模拟结果与理论计算的误差(|模拟值-理论值|/理论值)在5%以内(如表10所示)。表明该CLT材料模拟方式可较为准确地模拟CLT的受力状态,进而可应用于后续的CLT榫卯节点力学性能分析。

且由荷载-位移曲线可以看出,CLT材料在荷载作用下,由于层间的锯材方向相互垂直,不同层的受力状态有明显区别。

表10 CLT材料弹性模量Tab.10 The MOE of CLT

3.2 CLT榫卯节点模型分析结果

采用3.1节中CLT材料的模拟方式,建立CLT榫卯节点有限元模型,节点尺寸与实木榫卯节点一致(图1a),榫长选取75mm。

对于CLT榫卯节点模型,由于其与实木直榫模型在受力状态、加载制度、边界条件荷载条件等方面的区别不大,所以其建模过程与实木直榫的模型相似,且在单元选择、本构模型、边界荷载和网格划分等步骤上皆与实木模型一致。

三层、五层CLT材料模拟的榫卯节点的具体受力状态及变形情况分别如图12、13所示。

图12 三层CLT榫卯模节点的应力云图Fig.12 The stress nephogram of three layers CLT tenon joint

图13 五层CLT榫卯模节点的应力云图Fig.13 The stress nephogram of five layers CLT tenon joint

从云图可以看出,三层、五层CLT榫卯节点的受力和变形情况与实木榫卯节点没有明显差别,破坏模式同样为拔榫破坏。在加载过程中,模型出现了较为明显的分层,榫头塑性变形主要发生在开始产生变形的板层,削弱了对下一层板层的变形作用。

3.3 对比分析

根据有限元分析结果,提取榫长为75 mm的实木、三层CLT、五层CLT榫卯节点的荷载-位移曲线,如图14所示。

图14 不同材料榫卯梁柱节点荷载-位移曲线Fig.14 The load-displacement curves of tenon joints with different materials

从图中可以看出,3种材料构建的榫卯节点极限承载力大小相似,分别为4.47、4.37 kN和4.41 kN,差值在3%以内。且荷载-位移曲线都出现了三个阶段:上升阶段、屈服阶段和下降(破坏)阶段。在上升阶段时,三条曲线的上升速率基本一致,即节点转动时的起始刚度相近。

可以发现,使用CLT并未显著增加榫卯连接梁柱节点的承载力,这是由于榫卯节点的承载力主要由顺纹(CLT的垂直板层方向)抗压强度决定。横纹抗压强度越高,榫卯节点的承载力越大[12]。而对于CLT材料,其主要改变的力学性能为板层方向上的力学性能,对于垂直于板层方向的力学性能影响不大。所以使用CLT材料,对于榫卯节点承载力无明显影响。

4 结论

结合Abaqus有限元分析软件,对不同榫长的实木直榫连接梁柱节点和榫长为75 mm的三层、五层CLT直榫连接梁柱节点进行数值模拟,分析了节点的受力状态及破坏模式,并与螺栓连接梁柱节点的理论承载力进行对比,探究将榫卯连接应用在现代木结构中的理论依据,主要结论如下:

1)榫长75 mm的直榫梁柱节点的极限承载力介于M8和M12螺栓连接的理论强度之间。当榫长增大时,榫卯节点极限承载力与刚度逐渐提高,榫长150 mm的直榫节点承载力已经略微超过M12螺栓连接时的理论承载强度。表明榫卯连接基本可以满足现代木结构建筑的承载强度要求。

2)竖向荷载作用下,榫卯节点的荷载-位移曲线可以大致分为三个阶段:上升阶段、屈服阶段和下降(破坏)阶段。相比实木榫卯节点, CLT榫卯节点的承载力无显著提升,差值在5%以内。

3)榫长45、75 mm榫卯节点的主要破坏形式为拔榫破坏,榫头颈部的剪切不明显;而榫长100 mm榫卯节点的榫卯颈端受到较大的剪切作用;榫长125、150 mm榫卯节点的榫颈剪切更加明显,使得榫卯节点产生折榫破坏。