塔里木克深9 气田复杂超深井钻井关键技术

王学龙, 何选蓬, 刘先锋, 程天辉, 李瑞亮, 富 强

(中国石油集团渤海钻探工程有限公司塔里木钻井分公司,新疆库尔勒 841000)

克深9 气田天然气地质储量587×108m3,气井平均完钻井深7 785.00 m,是目前塔里木油田勘探开发最深的气田。该气田于2014 年开始试采,目前气藏压力保持程度高达87%,开发潜力巨大,为西气东输工程提供了资源保障。克深9 气田井底温度高达185 ℃,地层压力接近200 MPa,盐上地层倾角大,吉迪克组地层、致密砂岩储层机械钻速低,盐膏层溢流、漏失和卡钻故障频发,安全钻井难度大[1]。

克深9 气田勘探开发初期借鉴了塔里木库车山前钻井完井技术成果,盐上高陡地层应用垂直钻井工具解决了防斜打直难题。但吉迪克组含砾地层、白垩系致密砂岩储层使用国产常规PDC 钻头,平均机械钻速分别只有1.50 和0.57 m/h。盐膏层配套钻井技术不成熟,窄安全密度窗口溢漏故障处理技术单一,使用传统压井工艺反复调整钻井液密度找平衡点,处理效率低,钻井液漏失量大,盐膏层卡钻时有发生,盐膏层钻井故障处理时间长(克深903 井盐膏层钻井故障处理时间长达85 d);虽然钻成了井深超过8 000.00 m 的超深井,但整体平均机械钻速低、钻井周期长(克深903 井钻井周期长达567 d),严重制约了该气田的勘探开发进程。

为了解决上述工程技术难点,塔里木油田开展了超深井钻井关键技术攻关,在盐上高陡地层推广应用垂直钻井工具,匹配高效PDC 钻头;在致密砂岩储层引进360 旋转齿钻头、涡轮+孕镶钻头提速技术;针对盐膏层安全钻井难点,应用高密度油基钻井液,探索应用控压放水技术,增加盐膏层窄密度窗口处理技术手段;总结井下故障处理经验,形成盐膏层安全钻井技术措施。将以上技术集成应用,形成了克深9 气田复杂超深井钻井关键技术,现场应用效果显著,大幅度缩短了盐膏层钻井故障处理时间,平均钻井周期从420 d 缩短至368 d。

1 地层岩性特点与钻井技术难点

1.1 地层岩性特点

克深9 气田目的层为白垩系巴什基奇克组,发育一套盐膏层,盐顶埋深超过6 500.00 m。该气田超深井采用五开井身结构:一开,采用φ660.4 mm 钻头钻进,下入φ508.0 mm 套管封固地表疏松地层;二开,采用φ431.8 mm 钻头钻进,下入φ365.1 mm 套管封固上部疏松地层;三开,采用φ333.4 mm 钻头钻进,下入φ293.5 mm+φ273.1 mm 复合套管封固盐上地层;四开,采用φ241.3 mm 钻头钻进,下入φ206.4 mm尾管封固盐膏层,完井作业阶段φ196.8 mm 套管回接至井口;五开,采用φ168.3 mm钻头钻进,下入φ139.7 mm 尾管封目的层。该井身结构使用抗外挤强度150 MPa 的φ206.4 mm 高强度套管专封盐膏层,备用一层套管处理复杂情况。该气田已完钻的9 口井均采用上述五开井身结构,盐上井眼直径大,满足Power-V 等各种提速工具的井眼尺寸要求。三开φ293.5 mm+φ273.1 mm 复合套管下深近7 000.00 m,套管浮重高达4 900 kN,选用90DB 型钻机(最大载荷超过6 850 kN),应用7 500 kN 套管卡盘、7 500 kN吊环等下套管工具,精确计算通井钻具组合刚度比,使用单根三稳定器通井钻具组合,解决了大井眼下超高负荷套管的技术难题。

克深9 气田自上而下钻遇第四系,新近系库车组、康村组、吉迪克组,古近系苏维依组、库姆格列木群组和白垩系巴什基奇克组、巴西改组地层。以克深905 井为例,第四系地层埋深0~749.00 m,岩性为大段砂砾岩、小砾岩与泥岩、粉砂质泥岩呈不等厚互层,蹩跳钻严重、可钻性差;新近系地层埋深749.00~6 495.00 m,上部为大段砾岩夹薄层泥岩,中下部为砂泥岩互层,吉迪克组地层普遍含砾石,可钻性差;古近系地层埋深6 495.00~7 375.00 m,苏维依组地层为厚层泥岩、含膏泥岩夹粉砂岩,库姆格列木群组地层自上而下为泥岩段、盐膏段、白云岩段和膏泥岩段,钻进中易发生井漏、盐膏层缩径、坍塌和卡钻等故障;白垩系地层埋深7 375.00~7 695.00 m(未钻穿),岩性为细砂岩、粉砂岩夹泥岩,存在高压气层易溢流、井漏、掉块卡钻和可钻性差等难题[2]。

1.2 钻井技术难点

1)盐上高陡地层防斜打直打快难度大。盐上井段平均长近7 000.00 m,占全井井深的90%,井斜控制难度大,使用传统钟摆钻具组合或满眼钻具组合,钻井参数受限,机械钻速偏低。例如,克深7 井在3 520.00~7 090.00 m 井段使用常规钻具组合钻进,钻井周期长达355 d,平均机械钻速仅0.66 m/h。吉迪克组地层普遍含砾石,压实程度高,可钻性差。例如,克深7 井钻进吉迪克组地层时使用了27 只钻头,平均单只钻头进尺仅59.00 m,平均机械钻速0.46 m/h,钻头起出后发现磨损严重。

2)盐膏层安全钻井难度大。盐膏层井段高压盐水与薄弱漏层同存,安全密度窗口窄,盐水层压力系数最高达2.60,采用节流循环调整钻井液密度重新建平衡处理溢漏时,会陷入溢漏交替转换的恶性循环,处理效率低,钻井液漏失量大,同时,盐水侵造成钻井液性能恶化,会导致井壁坍塌。例如,克深7 井在钻至井深7 764.16 m 时发生盐水溢流,此时钻井液密度2.35 kg/L,采用传统处理方法,用密度2.50~2.55 kg/L 的钻井液节流循环压井发生井漏,因安全密度窗口窄,导致后期溢流、井漏频繁交替出现,钻井液性能恶化导致井壁垮塌严重,被迫提前下套管封隔复杂层段,钻井时间损失85 d,漏失钻井液达1 445.3 m3。

3)白垩系致密砂岩储层可钻性差,钻井周期长。致密砂岩储层埋藏超深,压实程度高、研磨性极强,常规PDC 钻头钻进效率低。例如,克深904井钻进7 657.93~7 902.29 m 致密砂岩储层井段用时43.0 d,平均机械钻速只有0.57 m/h,共使用5 只PDC 钻头,平均单只钻头进尺48.87 m[3-5]。

2 钻井关键技术

针对克深9 气田超深井钻井技术难点,从垂直钻井工具、PDC 钻头优选、致密储层提速、盐膏层安全钻井、控压放水、油基钻井液等方面进行了技术攻关,形成了复杂超深井钻井关键技术。

2.1 垂直钻井工具+高效PDC 钻头技术

库车山前构造带多口井钻井实践表明,垂直钻井工具能解决高陡地层防斜打直打快的难题,解放钻井参数,发挥PDC 钻头的优势。为此,塔里木油田在钻进盐上高陡地层时主要选用了Power-V 垂直钻井工具,并联合国内外厂家研制了高效PDC 钻头。

2.1.1 Power-V 垂直钻井工具

Power-V 垂直钻井工具稳定性好,适用于井下各种复杂环境,近钻头推靠巴掌旋转指向纠斜,类似三稳定器满眼钻具组合钻进,满足下套管前通井钻具组合刚性需要。目前,塔里木油田主要应用了PD900 型和PD1100 型Power-V 垂直钻井工具,适用于φ444.5,φ431.8,φ333.4 和φ311.1 mm 井眼,工作参数为:转速60~200 r/min、排量38~75 L/s、最高承压170 MPa、最高耐温150 ℃、使用寿命超过200 h。施工过程中每趟钻要实测钻井泵的上水效率,准确计算工作压降;施加钻压保证钻具不发生弯曲,井底振动在中等程度以下;倒划眼时排量降至正常钻进排量的80%~90%,转速降至50~60 r/min[6]。

2.1.2 高效PDC 钻头的研制

吉迪克组地层埋深5 000.00 m 以深,压实程度高,普遍含砾石及石英颗粒,研磨性极强。克深7 井吉迪克组地层使用常规PDC 钻头钻进,复合片崩齿多,鼻部、肩部和碳化钨基底磨损严重,表明该地层研磨性极强,常规PDC 钻头复合片抗冲击能力不足,导致钻头先期崩齿损坏失效。针对地层岩性特点和钻头磨损情况,联合史密斯钻头公司研制了X516、SI616 和SDI516 系列钻头,其具有以下特点:复合片的抗冲击性和抗研磨性高、布齿密度高,切削齿出露高度低,从而限制了钻头主切削齿吃入深度,可降低崩齿概率。联合DBS 钻头公司研制了MM55RH 和FX65D 系列钻头,其中,MM55RH 型钻头采用H3切削齿,提高了耐高温性,R1后缀齿平衡钻头轴向钻压,提高了钻头工作的稳定性,多重力平衡设计降低局部切削齿载荷;FX65D 型钻头具有强热稳定性,并采用双排齿设计,提高了抗冲击性和研磨性[7-9]。

X516、SI616、SDI516 系列钻头在1 口井进行了现场试验,平均单只钻头进尺242.50 m,平均机械钻速1.40 m/h;FX65D、MM65H3系列钻头在1 口井进行了现场试验,平均单只钻头进尺197.00 m,平均机械钻速1.42 m/h。与克深7 井同层段国产常规PDC钻头相比,平均单只钻头进尺提高3~4 倍,平均机械钻速提高3.0 倍。

库车组—康村组上部地层为砂泥岩互层,地层可钻性好,选用中低密度布齿、强攻击性的PDC 钻头。统计分析克深9 气田该层段PDC 钻头应用效果发现,百施特MS1953SS 型、新速通STS915K 型和DBS 的SF56H3型、SF55H3型等钻头应用效果较好,其中,克深905 井应用了STS915K 型钻头,单只钻头进尺1 415.00 m,机械钻速高达26.20 m/h。

2.2 致密砂岩储层钻井提速技术

克深 9 气田致密砂岩储层约含50% 的砾石,PDC 钻头可钻性级值10~14。克深7 井使用常规平面齿PDC 钻头钻进储层的平均机械钻速只有0.57 m/h,平均单只钻头进尺48.87 m。为提高致密砂岩储层钻进速度,引进了史密斯360 旋转齿钻头,并采用涡轮钻具+孕镶钻头提速技术,通过超高转速刻划磨蚀替代传统PDC 的剪切破岩[10]。

2.2.1 360 旋转齿钻头

传统PDC 钻头切削齿复合片与地层的接触面积小,轻微磨损后攻击性大幅降低。360 旋转齿钻头的外肩部安装能够360°旋转的复合片,在地层反作用力下,复合片可360°自由旋转,能避免复合片受力集中导致的过早磨损,整个复合片可全部接触地层,实现圆周均匀磨损,提高了复合片的利用率,使钻头使用寿命大幅度提高[11]。

2.2.2 涡轮钻具+孕镶钻头提速技术

涡轮钻具利用钻井液的高压液能,通过多组抗冲击叶片产生800~2 000 r/min 的高转速,带动钻头高速旋转;其采用全金属构件,结构牢固,抗冲蚀,使用寿命达500 h,可抗320 ℃高温。孕镶钻头由天然金刚石、硬质合金和孕镶材料高温堆焊集结,通过孕镶齿中金刚石的自锐刻划磨蚀岩石。涡轮钻具+孕镶钻头提速技术是钻进可钻性差、研磨性强、砾石层石英含量高等极难钻地层的有效手段[12]。

2.3 盐膏层安全钻井技术

克深9 气田盐膏层平均厚度500.00 m 左右,埋深超深,地层压力系数高,蠕变性强,缩径阻卡、井漏、溢流等井下故障频发,且易诱发卡钻。盐膏层卡钻故障处理难度大,解卡成功率低,易导致回填侧钻,造成巨大损失。例如,克深904 井钻至井深6 883.24 m 时(盐膏层)发生卡钻,套铣、磨铣处理效率低,回填侧钻耗时达45.0 d。盐底卡层是盐膏层钻井阶段的关键环节,由于盐底岩性组合差异大,标志层底板泥岩薄、钻时高,导致盐底卡层难度极大,如钻过标志层会发生恶性漏失,盐膏层缩径卡钻风险大;如未钻至标志层则出现漏封,多下一层套管导致目的层小井眼完井,制约完井投产。

通过多口井钻井探索,分析总结盐膏层复杂情况,制定了盐膏层安全钻井技术措施[13]:

1)钻开盐膏层前进行地层承压试验,保证钻开盐膏层时的安全密度。井口安装旋转控制头,为溢流关井后带压活动钻具、安全起钻创造条件,避免关井后活动钻具受限发生卡钻。

2)选用大水眼钻头,以满足采用大粒径堵漏材料堵漏要求。一旦发生井漏应立即吊灌起钻,防止由漏失转为溢流错过起钻安全时间。

3)钻井参数异常时,采取“进一退三”试钻方式钻进。

4)通过短起下钻判断盐膏层蠕变情况,起下钻时控制阻卡钩载不超过100 kN,以划眼处理为主;中完作业采取扩眼、提高钻井液密度和测蠕变等措施,增长安全下套管时间。

5)如果预测有高压盐水层,钻开盐水层前进行承压堵漏,将上部地层承压能力提高至2.40 kg/L 以上。

6)盐底卡层时,钻至标志层前30.00~50.00 m,改用小直径钻头钻导眼卡层(单趟进尺不超过1 个立柱的长度),再用原钻头进行扩眼。

2.4 控压放水技术

克深9 气田盐膏层普遍发育高压盐水,通过分析盐水层的溢流特点、建立物理模型,结合油基钻井液抗污染能力强的特点,试验应用了控压放水技术,且应用效果明显,为高压盐水层安全钻进提供了新的技术手段。

1)高压盐水层定容分析。构造运动、盐岩塑性流动挤压盐水层储集体,导致形成高压盐水层。分析实钻盐水层的溢流情况发现,高压盐水主要存储于泥岩裂缝中,盐水层也是漏层,裂缝开启和闭合导致溢漏转换,置换现象导致溢流发现滞后。反复提高钻井液密度压井,关井套压无降低趋势;降低钻井液密度后,关井套压随之降低,说明高压盐水储集体定容特性明显,具备放水泄压的物理条件[14]。

2)井筒安全性评估。由于使用油基钻井液钻进,井筒安全性评估就是定量分析油基钻井液抗盐水污染性能。采用克深904 井密度2.57 kg/L 的油基钻井液进行试验,模拟地层高压盐水组分,配置Cl-1质量密度19.0×104mg/L、密度1.18 kg/L 的盐水,盐水加量分别为10%,20%,30%和80%。试验结果表明,盐水加量为30%时油基钻井液破乳失去流动性;盐水加量低于30%时,随着盐水体积比增加,油基钻井液逐渐增稠,经处理可恢复原有性能。综合评价认为,盐水侵入量低于10%时,钻井液性能处于可控状态。

3)控压放水作业程序。针对油基钻井液抗盐水污染能力强的特点,高压盐水储集体定容可实施控压放水作业。具体作业流程为:调节节流管汇节流阀的开度来控制井口套压,控制高压盐水进入井筒的速度,精准计量排放量、排放速率,单次放水量不超过井筒容积的10%;节流循环排污调整钻井液性能后,关井求压验证排放效果;出水速率变小时,可适当降低钻井液密度;通过多次循环放水作业,绘制总排放水量与关井套压的关系曲线,检验放水效果。放水作业的主要风险是盐结晶堵塞环空和节流管汇,导致套压突然增大,防治措施是当监测到振动筛析出结晶盐或者套压异常波动时,上下调整节流阀的开度直至套压平稳[15]。

2.5 油基钻井液技术

克深9 气田盐膏层埋深近7 500.00 m,井温高达170 ℃,钻进高压盐水层时钻井液密度需高达2.50~2.60 kg/L,普遍应用VERSACLEAN 油基钻井液,该钻井液最高密度超过2.50 kg/L,抗温达180 ℃,稳定性好,抗污染能力强。基本配方为:柴油+2.5%氯化钙+2.0%~3.0%VERSAMUL+2.0%~3.0%VERSACOAT HF+0.5%~1.0%VERSAGEL HT+1.0%~1.5% VERSATROL+0.1%~0.2%ECOTROL RD+0.3%~0.6%SOLTEX-O+2.0%~3.0%石灰+重晶石。钻井液主要性能为:密度2.20~2.50 kg/L,漏斗黏度80~140 s,动切力5~10 Pa,塑性黏度小于70 mPa∙s,初切力1~5 Pa,终切力5~12 Pa,油水比(95~75)/(5~25),150 ℃高温高压滤失量不大于10 mL,破乳电压不低于400 V[16]。

主要维护措施:控制油水比稳定在(90~85)/(10~15)范围内;监测氯离子变化情况,控制150 ℃高温高压滤失量不超过10 mL,维持破乳电压大于400 V;一旦高温高压滤液中见到自由水,且高温高压滤失量有增大趋势,及时加入VERSAMUL 和VERSACOAT 进行处理。向井浆补充重晶石提高密度时,同时补充乳化剂、润湿剂,以保持重晶石的润湿性。钻进过程中根据高温高压滤失量和破乳电压变化情况,调整乳化剂加量。

3 现场应用

克深9 气田第一轮钻了4 口井,平均钻井周期420.0 d,平均机械钻速2.30 m/h,平均单井故障处理时效8.7%。复杂超深井钻井关键技术在2 口井进行了现场试验,平均钻井周期368.0 d,平均机械钻速2.60 m/h,平均故障处理时效4.6%。与应用前相比,单井钻井周期平均缩短52.0 d,平均机械钻速提高13.0%,故障处理时效降低4.1 百分点。

1)垂直钻井工具+高效PDC 钻头提速技术。克深9-2 井盐上地层井段长6 749.00 m,251.00~6 749.00 m 井段使用垂直钻井工具,将井斜角控制在1.0°以内。库车组地层应用STS915K、SF56H3强攻击性PDC 钻头,康村组下部—吉迪克组地层应用史密斯SI516、MI516 和X516 高抗研磨性PDC 钻头,共使用钻头16 只,钻井周期140.0 d,平均单只钻头进尺422.00 m,平均机械钻速3.45 m/h,与该气田同层段平均钻井指标相比,平均机械钻速提高30.0%,单只钻头平均进尺提高73.0%,钻井周期缩短49.0 d,提速效果显著。

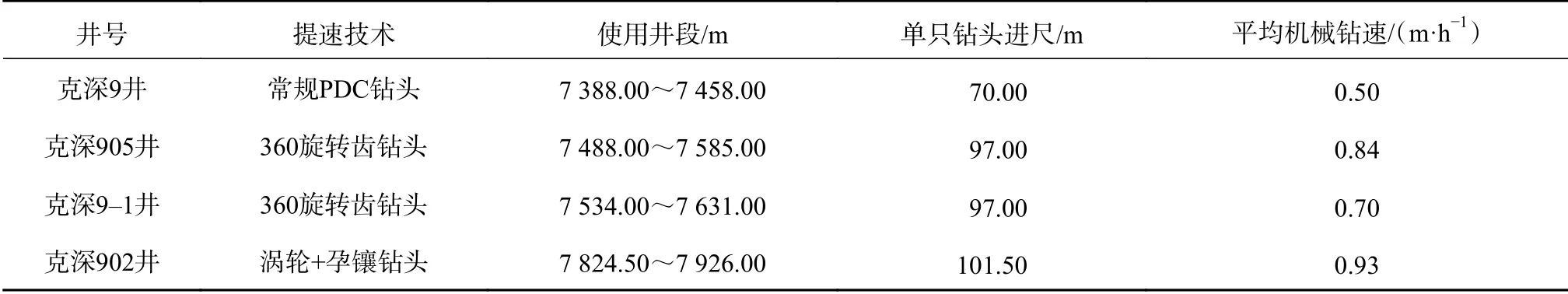

2)致密砂岩储层钻井提速技术应用效果。克深905 井、克深9-1 井使用360 旋转齿钻头钻进致密砂岩储层,与使用常规固定齿PDC 钻头的克深9 井相比,平均单只钻头进尺提高39%,平均机械钻速提高40.0%~68.0%;克深902 井使用了涡轮+孕镶钻头,平均单只钻头进尺提高59.0%,平均机械钻速提高86%(见表1)。

表 1 致密砂岩储层钻井提速技术应用效果Table 1 Application of speed-up drilling technology in tight sandstone reservoirs

3)控压放水技术、盐膏层安全钻井技术措施和油基钻井液技术应用效果。克深907 井、克深905 井盐膏层井段平均长643.00 m,应用盐膏层安全钻井技术措施、高密度油基钻井液技术和控压放水技术,平均钻井周期65.0 d,未发生井下故障,与第一轮的4 口井(盐膏层井段长574.00 m、钻井周期121.0 d)相比,盐膏层平均钻井周期缩短56.0 d。

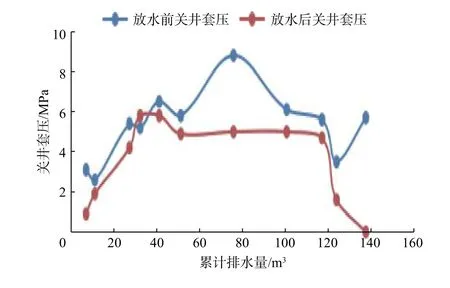

克深905 井钻至井深6 975.00 m 时发生盐水溢流,此时钻井液密度2.45 kg/L,将钻井液密度提至2.58 kg/L 压稳后,钻至井深7 229.00 m 时频繁发生井漏,将钻井液密度降至2.56 kg/L 时发生溢流,安全密度窗口0.02 kg/L,决定应用控压放水技术。该井控压放水18 次,累计排放盐水189.9 m3,钻井液密度从2.58 kg/L 逐步降至2.49 kg/L,不漏不溢,安全密度窗口由0.02 kg/L 扩大至0.09 kg/L,使用密度2.49 kg/L 的钻井液顺利钻至中完井深(见图1)。

图 1 克深905 井控压放水应用效果Fig. 1 Application effect of pressure management water drainage in Well Keshen 905

盐膏层井段使用油基钻井液钻进,其密度最高达2.58 kg/L,性能稳定,钻遇高压盐水层后多次实施控压放水,钻井液油水比最低降至70/30,未出现井壁垮塌情况,经过处理调整后钻井液性能恢复,表明该油基钻井液具有较强的抗盐水污染能力。

4 结论与建议

1)垂直钻井工具+高效PDC 钻头是盐上高陡地层最主要的钻井提速技术;致密砂岩储层应用360旋转齿钻头、涡轮钻具+孕镶钻井技术,提速效果显著,但涡轮钻具堵漏作业受限,长时间高泵压钻进对循环系统抗压性能要求高。

2)吉迪克组难钻地层应用史密斯、DBS 高效PDC 钻头钻进,取得了一定的提速效果,但平均机械钻速低于1.50 m/h,提速潜力巨大,建议试验应用个性化PDC 钻头+扭冲工具+垂直钻井工具、非平面齿钻头+大扭矩螺杆+垂直钻井工具等多种提速工具。

3)控压放水技术仅适用于小储量盐水定容体;对于容水量大的高压盐水层,需继续探索高密度油基钻井液精细控压钻井技术,加大盐膏层油基钻井液堵漏技术研究力度,利用高效的堵漏技术提高薄弱地层的承压能力,增大安全密度窗口。

4)克深9 气田超深井地质构造复杂,吉迪克组地层、盐膏层井下故障频发,目前主要靠经验判断处理,建议引进井下安全监测工具,实时掌握井下钻具的工作状态,及时发现井下安全隐患。