基于STM32的中频逆变电阻点焊电源的设计

卢喜文

(南京模拟技术研究所,江苏 南京 210018)

关键字:电阻点焊;中频逆变;增量式PID;保护机制

0 引 言

经过长时间的发展,电阻焊技术已经成为焊接技术的一个重要组成部分,主要是利用焊接电流通过工件时所产生的电阻热将金属母材融化,经过冷却而形成接头的一种电阻焊的方法[1]。逆变电源由于具备体积小、重量轻、功率因素高、控制精度高等其他电源所不具备的优点,目前已经成为电阻点焊电源的主要研究发展方向。

1 总体结构

中频逆变电阻点焊电源的基本工作原理为三相交流电经整流滤波电路成为平滑的直流电,再经过IGBT功率开关管组成的全桥电路逆变为中频方波接入中频变压器,降压后经二极管整流为脉动较小的直流电供给电极对工件进行焊接。由IGBT组成的全桥逆变电路采用经电流、电压反馈计算得出的脉宽调制(PWM)驱动获得稳定的恒电流、恒电压、恒功率或恒脉宽输出。图1为中频逆变电阻点焊电源总体结构图。

2 关键器件选型

在中频逆变电阻点焊电源中,关键器件的选型决定着输出功率的上限、输出电流的大小和系统的可靠性工作。

2.1 整流二极管选择

图1 中频逆变电阻点焊电源总体结构

(1)额定电压Vrrm计算。整流二极管的额定电压应大于实际承受的最大反向电压,留有一定安全裕量,通常取额定电压Vrrm=(2~3)×Vrm,其中Vrm为整流管实际承受的最大反向电压。三相桥式整流电路中,,其中U为三相电输入相电压[2]。考虑系统可能出现的稳态工频电压升高以及线路充电电容效应,U一般在输入相电压的基础上再乘以1.1~1.2的系数。因此,相电压为U=220 V的情况下:

(2)额定平均电流If计算。整流二极管的额定平均电流应大于实际通过的最大平均电流,留有一定安全裕量,通常取额定平均电流If=(1.5~2)×Id,其中Id为整流管实际通过的最大平均电流。三相桥式整流电路中,整流二极管的有效值IN与平均值的关系为IN=2.48×Id,而IN与整流桥输出平均电流IL的关系为。因此,中频变压器初级电流设计为400 A的情况下:

2.2 滤波电容CIN选择

假设整流滤波后的直流电压脉动值Vpp为最低交流输入峰值电压的10%,即:

在额定容量为100 kVA下的中频变压器的一次侧电流为:

由于CIN=IN1×t/Vpp,t为电容提供电流时间,三相整流后的纹波频率为300 Hz,电容周期内提供电流的时间约为半个周期,即t≈T/2≈1.67 ms。因此,可得:

实际选用两个330 μF/800 V的电解电容器并联。因电解电容器自身串联等效电阻和串联等效电感影响滤波效果,所以在滤波电解电容两端并联高频无极性电容,给高频交流分量提供通路,通常取2.5 μF或该数量级其他电容。

2.3 IGBT选择

与整流二极管额定电压的计算方法相同,IGBT的额定电压取1 200 V。每只IGBT管上的平均电流II=IN1/2=92.8 A。如果选用IGBT给定电流额定值是在结温Tc=25 ℃条件下,则IGBT电流值ICS应按照下列条件确定:过载容量系数,1.4为IGBT的IC减小系数[3]。考虑IGBT管的安全等级选400 A。

3 硬件设计

STM32F4系列是意法半导体(ST)发布的基于ARM Cortex-M4内核的微控制器,具有硬件FPU单元以及DSP指令,最高工作频率168 MHz,非常适合需要浮点运算或者DSP处理的应用[4]。本电源主控板以STM32F405VGT6为控制核心,由电源模块、存储电路、母线电压检测电路、初/次级电流检测电路、次级电压检测电路、IGBT驱动模块及RS232/485通信模块等组成。

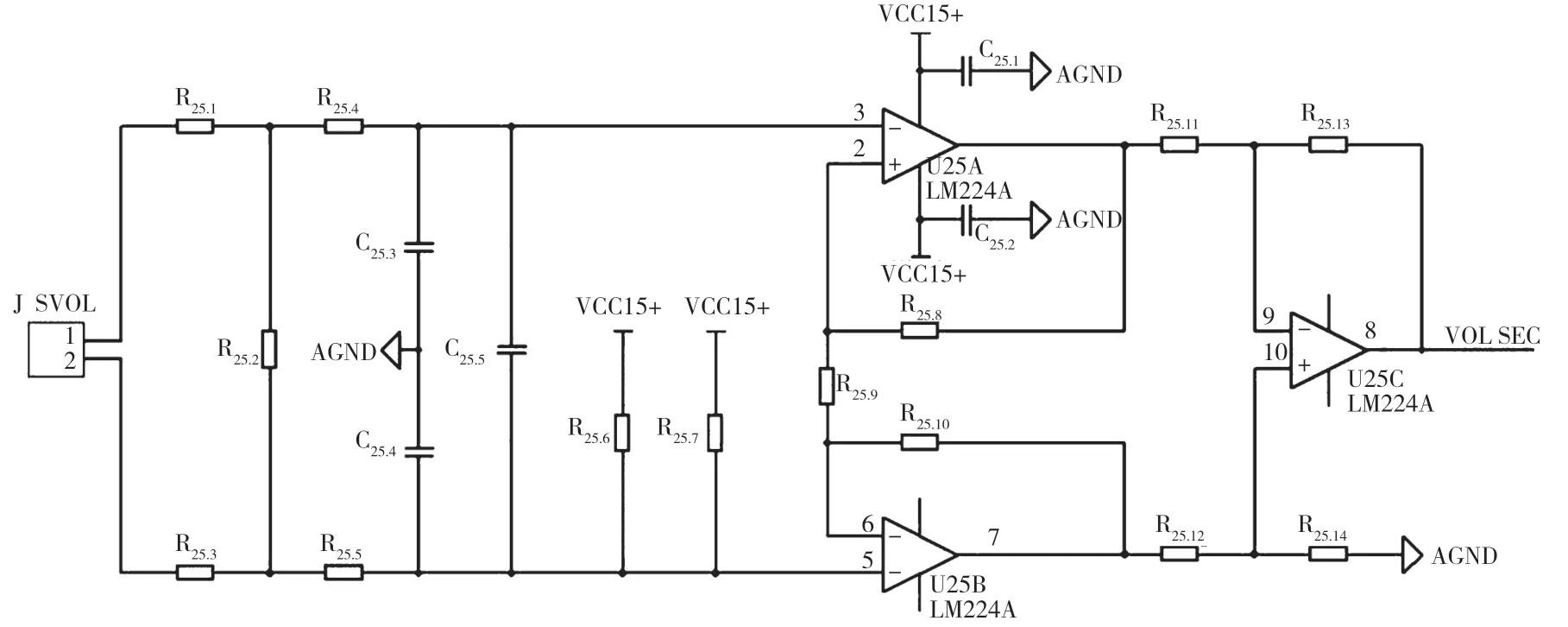

要实现焊接过程的稳定控制必须要能实时精确检测焊接过程中的电流、电压,这两个参数是通过罗氏线圈电流微分量和电极电压差分量馈入控制回路的。图2是次级电流检测电路,罗氏线圈输出表征焊接电流变化的微分量,输入给积分电路,再经过精密整流电路整流。图3是次级电压检测电路,电极电压作为差分信号输入给差分运算放大器。

图2 次级电流检测电路

图3 次级电压检测电路

4 软件设计

本中频逆变电阻点焊电源焊接过程由基于STM32F405VGT6的主控板进行闭环控制,在电网电压波动和焊接负载变化的情况下能够保证焊接电流的恒定与一致性。软件设计利用MDK KEIL集成开发环境,基于uCOS-Ⅱ实时系统与模块化结构,设计了4种可编程热量控制方式(初/次级恒流、次级恒压、次级恒功率及恒脉宽),可编程128套焊接规范,可编程3段加热过程(预热、焊接、回火),具备焊点计数、电流阶梯步增、电极修磨及故障报警等功能。

4.1 焊接控制流程设计

一个完整的焊接循环具备3段加热过程(预热、焊接、回火),流程如图4所示。

本电源具有单次点焊和连续点焊的功能。

图4 完整焊接循环流程图

(1)单次点焊时,踩下脚踏开关,气缸带动电极下压,在下压过程中,抬起脚踏开关,电极抬起。焊接循环有下列时间顺序:电极预压→加压→预热→冷却1→焊接→冷却2→回火→维持→电极抬起。再次踩下脚踏开关,完成下一个焊接循环。

(2)连续点焊时,踩下脚踏开关不动,焊接循环有下列时间顺序:电极预压→预热→冷却1→焊接→冷却2→回火→维持→休止(完成第一个焊点)→预压→预热→冷却1→焊接→冷却2→回火→维持→休止(完成第二个焊点)→预压……,只要脚踏开关不松开,第三、四、…、N个焊点一直持续下去,直到脚踏开关松开,才停止焊接。焊点间休止时间可设置。

4.2 增量式PID算法设计

增量式PID控制公式[5]:

其中,Ts为采样周期,t1为积分时间,tD为微分时间。

由式(7)可以看出,若控制系统采用恒定采样周期T,一旦确定A、B、C,只需使用前后三次测量的偏差值,就可求出控制增量,与位置式PID算法相比,计算量小得多,因此在实际中得到广泛使用。参数确定采用工程整定方法中的临界比例法。

本电源的焊接闭环控制策略是,焊接过程中在逆变周期内每20 μs实时检测焊接电流、电压,并在周期结束时计算有效值,代入增量式PID算法计算得出下个周期控制输入增量,以保持恒流模式下的焊接电流、恒压模式下的焊接电压、恒功率模式下的焊接功率的恒定(恒脉宽模式下IGBT驱动脉宽为固定值)。

4.3 保护机制设计

(1)实时监控母线电压、三相输入线电压,当母线电压超欠压、三相输入缺相时报警。

(2)脚踏开关踩下后,利用气压传感器检测气缸气压与设定值偏差,当偏差超过±20%后不触发焊接并报警。

(3)实时监控IGBT电流,当IGBT电流超过其1 ms最大电流值时,立即中断焊接并报警。

(4)利用预埋在中频变压器里的温度开关以及实时监测IGBT内部温敏电阻阻值变化实现变压器及IGBT的过热保护,当达到过热保护温度时控制器停止焊接并报警。

(5)恒流模式下焊接电流的实际值与设定值的误差超过±3%范围,重复值超差±3%时报警。

(6)具有焊接、调整、修磨功能,当处于调整或修磨功能时,脚踏开关踩下,气缸下压但不触发焊接。必要时,调整功能用于观察电极压件情况,修磨功能用于长时间焊接后电极修磨。

(7)具有焊接计数、修磨计数功能,当焊接计数值超过设定值时报警,提醒修磨电极;当修磨计数值超过设定值时报警,提醒更换电极。

(8)具有电流阶梯线性步增功能(10个台阶),用于平衡电流密度的变化。当进入最后一步递增时报警,以提醒准备修磨或更换电极。

(9)当焊接过程出现不可控意外时,拍下急停开关(自锁)停止焊接,当不主动恢复急停开关抬起状态时不能再次触发焊接。

5 结 论

本文以中频逆变电阻点焊电源为研究对象,对电源的总体结构进行了阐述,具体论述了关键器件选型方法、主要硬件电路设计以及软件实现方式。本文的成果已在某企业小规模生产,经实践证明,中频逆变电阻点焊电源运行稳定、控制精度高、焊接质量可靠。