典型油泥物化性质分析及其处理工艺研究

薛广海 李 强 刘 庆 牛江舸

(北京矿冶科技集团有限公司,北京 100160)

含油污泥(简称油泥)是在石油、天然气、页岩气等常规与非常规油气资源的开采、运输和加工等过程中产生的固体废物,是一类由油、水、固三相组成的复杂混合物,包含大量的原油、固体悬浮物、细菌、盐类和腐蚀产物等,另外在生产过程中添加的化学处理剂(如分散剂、絮凝剂、缓蚀剂、阻垢剂、杀菌剂等)也多留在油泥中[1]。油泥的产生量很大,不能直接排放,否则会对周围的土壤、水体、空气造成严重的污染,污泥中的多环芳烃、含油病原菌、寄生虫等有毒有害物质,对生态的健康存在巨大的威胁,因此,国内外都将油泥作为危险废物对待[2-3]。

油泥成分复杂,导致其物理、化学性质等差异很大,因此油泥处理技术多种多样,目前国内外已经实现工业化应用的处理技术包括热水洗涤、溶剂提取、高温热脱附和微生物处理等。每种处理技术都有其优势,但同时也具备处理局限性,如热水洗涤只适合于处理落地油泥,对罐底油泥、含黏土油泥处理效果差;溶剂提取技术处理效果好,但成本较高;高温热脱附处理技术适应性广,处理效果好,但经过处理后固相结构被破坏,失去土壤活性;微生物处理技术成本低,对环境友好,但周期长,不适合用于高含油量油泥的处理[4-8]。联合处理技术是将上述四种处理技术相互融合而提出的处理方案,能够根据油泥性质设计针对性的处理方案,具有良好的处理效果和较高的经济性,在大规模油泥处理项目中越来越受到重视。

本文以某油田典型老化油泥为研究对象,通过分析不同层次油泥的基本性质、原油组成、固相组成及粒度分布等信息,针对性的设计了一种分层次联合处理方案,该方案不仅能够实现老化油泥的无害化处理,而且具有非常良好的成本优势,以期为未来国内外油泥处理方案设计提供借鉴思路。

1 试验部分

1.1 试验原料

试验所用老化油泥取自某油田,是由原油泄漏污染油田作业区形成,污染区油泥按从上到下根据含油率不同可分为三层,上层含油率范围为20%~60%(以下简称上层油泥),中层含油率范围为7%~20%(以下简称中层油泥),下层含油率范围为2%~7%(以下简称下层油泥),由于含油率及暴露程度不同,经过近30年的老化,其性质存在很大的差异,需根据性质设计分层次联合处理方案。

1.2 试剂与仪器

主要试剂:氢氧化钠(A.R,百灵威科技有限公司);BK-QX001清洗剂(自制);BK-QX002清洗剂(自制);四氯化碳(A.R,国药集团化学试剂北京有限公司);甲苯(A.R,国药集团化学试剂北京有限公司);BK-TQ001提取剂(自制);BK-WJJ001降解剂(自制);煤油等工业产品。

主要仪器:旋转蒸发仪(R-1002型,郑州长城科工贸有限公司);循环水式多用真空泵(SHB-Ⅲ型,郑州长城仪器厂);干燥箱(101A-1型,上海市实验仪器总厂);离心机(LD4-2A型,北京医用离心机厂);热重分析仪(Q600型,美国TA Instrument公司);快速元素分析仪(CE-440型,美国EAI公司);X射线衍射仪(Advance-D8,德国Bruker公司)。

1.3 试验方法

1.3.1 原油及固相的分离

油泥用定量滤纸包好后放置于索式提取器中,加入甲苯提取4 h,液相转移到旋转蒸发仪蒸发回收其中的水分和甲苯后得纯原油用于四组分、热重和元素分析等测试,固相转移至干燥箱中,在105 ℃下烘干得到纯固体,用于测试组成及粒度分布。

1.3.2 油泥处理流程

提取流程:取定量油泥,按设计比例加入BK-TQ001提取剂,通过恒温水浴控制温度,在一定搅拌速度下提取10~60 min,然后通过挤压过滤方式得到固相和液相,液相通过蒸发回收BK-TQ001提取剂和原油,固相视含油率确定是否需要再次进行提取,如果不需要则直接加热回收其中的残余提取剂,如需要则重复上述步骤,直至含油率达到指标要求。

清洗流程:取定量油泥,按比例加入热水,控制温度在50~80 ℃,加入氢氧化钠调节pH值到13,然后加入一定量的BK-QX001清洗剂,进行一级清洗,高速搅拌清洗10~60 min,搅拌完毕后自然沉降30 min,撇出上层原油,剩余矿浆转入专用选矿设备,再加入一定量的BK-QX002清洗剂进行二级清洗,分离30 min得到的精矿和一级清洗所得原油合并后送到溶剂提取流程进行精制处理,尾矿脱水后即可达标。

生物降解流程:取定量油泥放置于整理箱中,进行破碎处理,配制BK-WJJ001降解剂,均匀喷洒在油泥中,同时补充水分,使油泥处于润湿状态。每隔两天进行一次翻抛、补水作业,确保氧气、水分等含量满足菌株生长需求。定期采用分层次、划对角的多点采样方法对油泥进行采样分析,监测其降解情况。整个处理周期约3~6个月。

2 结果与讨论

2.1 基本物性分析

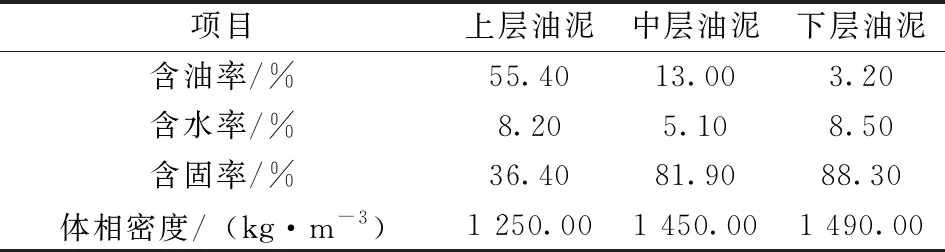

所取油泥样品的基本物性分析结果如表1所示,从表中数据可知,所取油泥含油率从上层到下层呈逐渐递减趋势,体相密度呈逐渐递增趋势,不论从外观还是基本物性来看,三种油泥性质存在较大差异,单一处理技术很难经济高效地处理三种油泥,需进行差别化处理。

表1 油泥基本物性分析

2.2 油泥中重金属含量分析

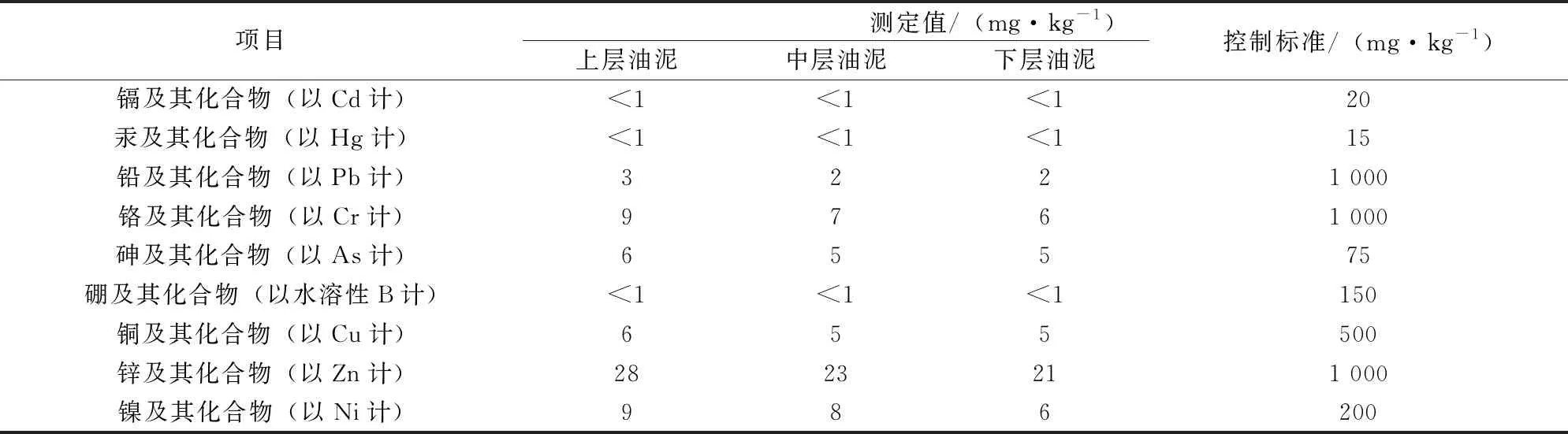

由于受到原油的污染,油泥中通常会含有一定量的重金属,重金属污染同石油烃污染一样,都对生态的健康存在巨大威胁,因此需重点分析。所取三种油泥的重金属含量如表2所示,从表中数据可知,三种油泥都含有少量的重金属,其中锌、镍、铬、铜、砷、铅6种金属含量超过1 mg/kg,但都明显低于控制标准,因此所取油泥不存在重金属含量超标的情况,不属于重金属污染物。

2.3 油泥中原油性质分析

2.3.1 四组分分析

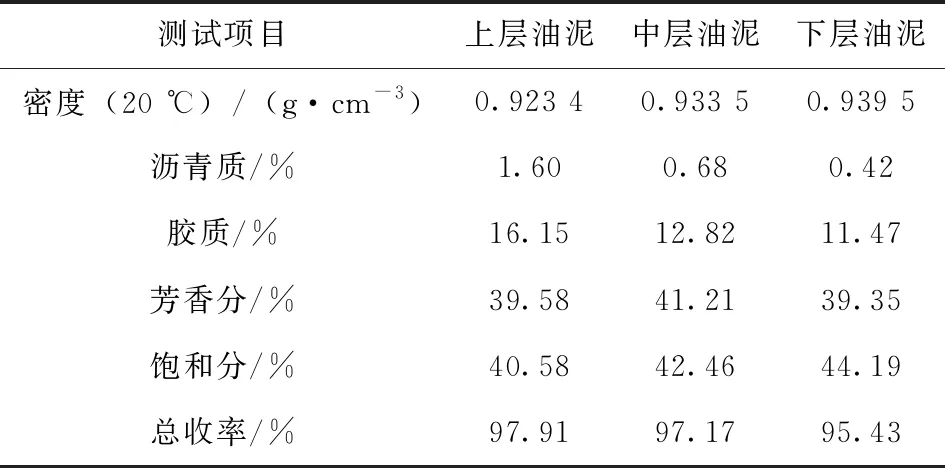

原油的四组分分析是根据不同烃类结构组成进行原油分离的重要方法,通过该方法可以快速分析原油各组分含量,特别是其中沥青质和胶质的含量,对指导油泥剥离工艺的开发具有非常重要的意义。上、中、下三层油泥中原油的四组分及密度分析结果见表3,从表中数据可知,三层油泥中所含原油基本以重质原油为主,较高含量的沥青质和胶质会显著增加油泥的处理难度,同时,三层油泥从上到下其沥青质和胶质含量逐渐降低,因此上层油泥更适合于利用相似相容原理处理,而下层油泥适合于采用对沥青质和胶质适应性较差的生物降解工艺处理。

表2 油泥中的重金属含量分析

表3 油泥中原油的四组分分析数据

2.3.2 元素分析

虽然世界上各油田所产原油的性质千差万别,但是它们的元素组成是一致的,基本是由碳、氢、氧、氮、硫5种元素组成,其中碳、氢两种元素合计在原油中的占比一般在90%以上,而氢碳原子比(n(H)/n(C),简称氢碳比)是反应原油化学组成的一个重要参数。表4给出了上、中、下三层油泥中原油的元素分析结果,从数据可知,所取样品含有较高的硫,属高硫原油,同时从上到下其氢碳比分别为1.424、1.513和1.550,元素中氢含量逐渐提高,不饱和成分逐渐降低。

表4 油泥中原油的元素分析数据

2.3.3 热重分析

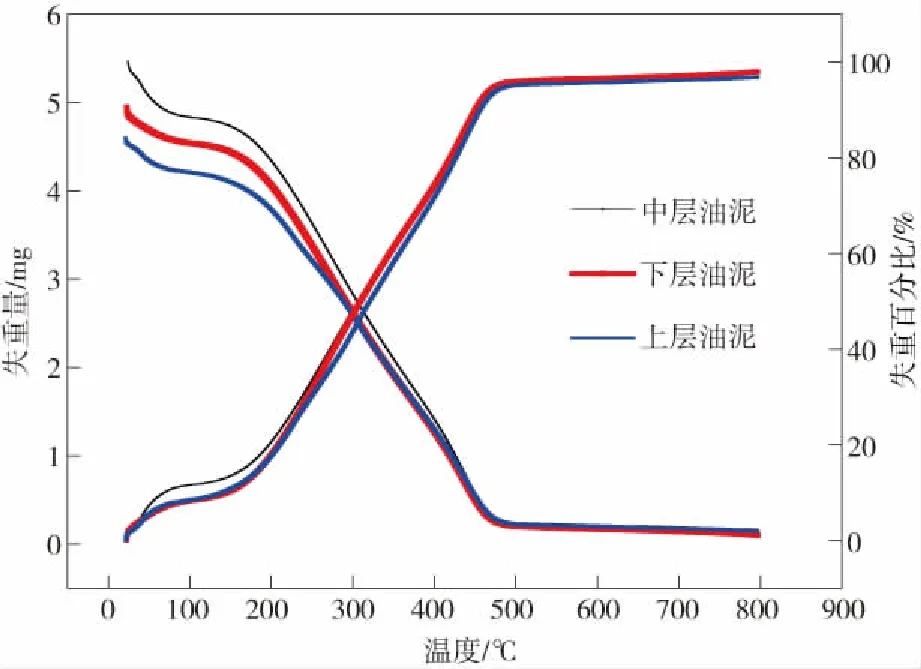

原油的热重分析是考察其馏分组成的重要方法,通过热重分析可以清晰地反映原油在各馏分点的含量。图1给出了三层油泥中原油的热重分析结果,从数据可知,三层油泥中原油的失重曲线基本重合,说明其在各馏分段的大致组成基本相同,同时都需要在500 ℃左右达到失重平衡点,温度较高,因此从投资成本及设备可靠性方面考虑,三层油泥的处理都不推荐采用高温热脱附处理工艺。

2.4 油泥中固相性质分析

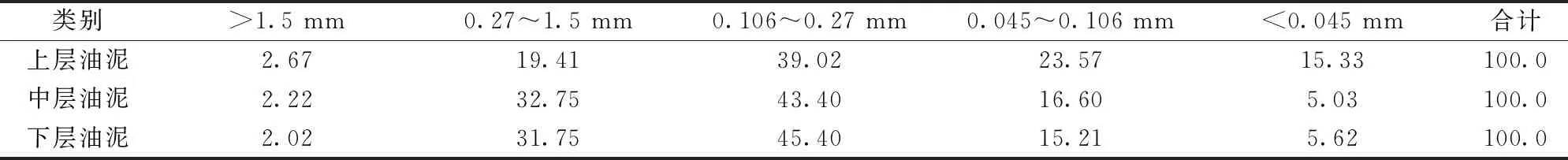

2.4.1 粒度分布

固相粒度是影响油泥处理难度的重要指标。粒度大,比表面积下,原油对固相的吸附位点少,处理难度低;粒度小,比表面积大,原油对固相有较多的吸附位点,处理难度大。表5给出了三层油泥中固相的粒度分布数据,从结果可知,三层油泥中都含有较多的细粒固相,特别是上层油泥,其0.045 mm以下细粒含量达到了15.33%,显著增加了其处理难度,因此常规的清洗和生物处理都无法对其进行有效处理,采用提取工艺是最高效、可行的处理方案。

图1 油泥中原油的热重曲线Fig.1 Thermogravimetric curves of the oil extracted from the oil contaminated soil

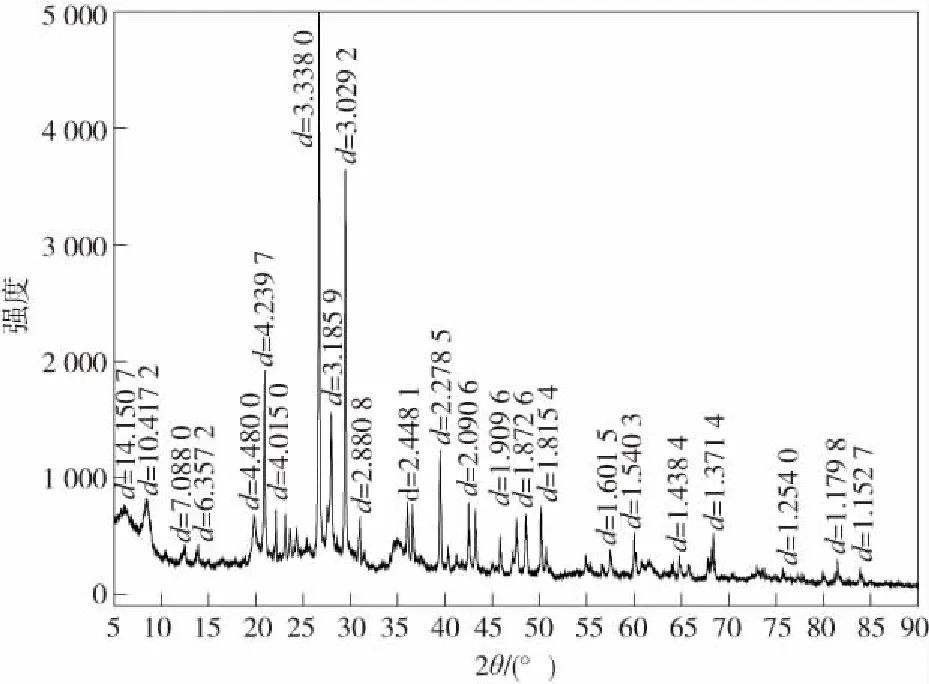

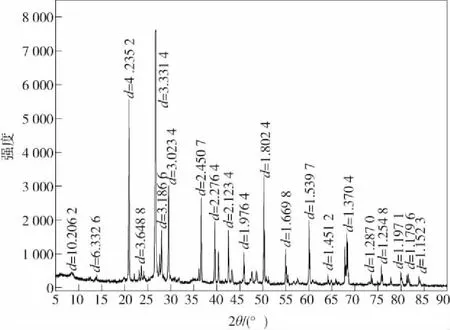

2.4.2 X-射线衍射分析

X-射线衍射(XRD)分析是利用X射线在晶体物质中的衍射效应进行物质结构分析的技术,物质的结构对其吸附性能具有重要影响。应用于油泥处理领域,XRD分析可以用来对固相组成进行定性及半定量分析,确定尾矿中的主要组成物质及其结构。三层油泥中固相的XRD图谱分别如图2、3、4所示,通过图谱分析可知,三层油泥中固相的主要组成为:石英(Quartz)、方解石(Calcite)、钙钒榴石(Goldmanite)、珍珠云母(Margarite)、斜绿泥石(Clinochlore)和蒙脱石(Montmorillonite)。三层油泥中都含有具有明显吸附作用的方解石和蒙脱石,特别是上层油泥中含量更高,显著增加了油泥的处理难度。

图2 上层油泥中固相的XRD图谱Fig.2 XRD pattern of the solid separated from the upper layer oil contaminated soil

表5 油泥中固相的粒度分布

图3 中层油泥中固相的XRD图谱Fig.3 XRD pattern of the solid separated from the middle layer oil contaminated soil

图4 下层油泥中固相的XRD图谱Fig.4 XRD pattern of the solid separated from the lower layer oil contaminated soil

通过以上性质分析可知,上、中、下三层油泥在基本性质、原油组成及性质、固相组成及性质方面都具有明显差别,单一处理工艺无法对三层油泥都进行高效、经济的处理,因此需设计一种分层次联合处理方案。根据分析结果及其适应性,上层油泥适合采用提取处理工艺,中层油泥适合采用清洗处理工艺,而下层油泥适合采用生物降解处理工艺,同时中层油泥清洗产生的浮渣副产物可采用提取处理工艺进一步处理,上层油泥和中层油泥处理后的尾渣如果不能满足指标要求可进一步进行生物降解处理,三种方案相互配合,形成一种闭环无害化、资源化处理方案。

2.5 提取工艺参数对处理效果的影响

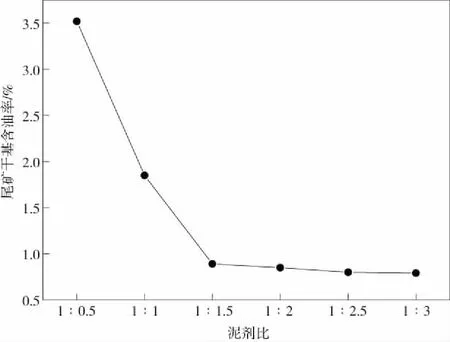

2.5.1 提取剂添加量对处理效果的影响

取一定量的油泥加入到反应烧杯中,固定反应级数为3级,每级提取时间为30 min,提取温度为25 ℃,通过改变油泥与提取剂的质量比(泥剂比)来考察提取剂添加量对处理效果的影响,试验结果如图5所示。从图5数据可知,当泥剂比达到1∶1.5时,尾矿干基含油率降低到0.89,继续增加提取剂用量无法有效降低尾矿含油率,因此选定泥剂比为1∶1.5作为最佳提取剂添加量。

图5 提取剂添加量对处理效果的影响Fig.5 Effect of the amount of solvent added on the extraction

2.5.2 提取时间对处理效果的影响

取一定量的油泥加入到反应烧杯中,固定反应级数为3级,泥剂比为1∶1.5,提取温度为25 ℃,通过改变提取时间来考察其对处理效果的影响,试验结果如图6所示。从图6数据可知,当泥剂比达到30 min时,尾矿干基含油率降低到1%以下,继续增加提取时间无法有效降低尾矿含油率,因此在其它条件不变的前提下,控制提取时间为30 min即可达到最佳提取效果。

图6 提取时间对处理效果的影响Fig.6 Effect of time on the extraction

2.5.3 提取温度对处理效果的影响

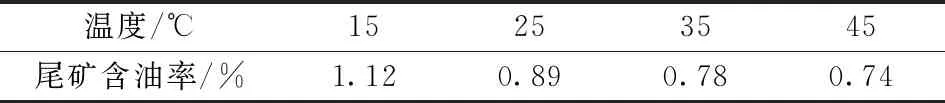

取一定量的油泥加入到反应烧杯中,固定反应级数为3级,泥剂比为1∶1.5,提取时间为30 min,通过改变提取温度来考察其对处理效果的影响,试验结果如表6所示。从表6数据可知,随着提取温度的提高,油泥的提取效果整体上呈现不断变好的趋势,所有提高提取温度有利于提高提取效果,但从成本角度考虑,提高温度会显著提高应用成本,因此综合考虑指标需求、效果及成本因素,选定常温25 ℃为最佳提取温度。

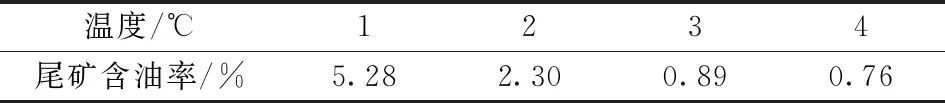

2.5.4 提取级数对处理效果的影响

取一定量的油泥加入到反应烧杯中,固定泥剂比为1∶1.5,提取时间为30 min,提取温度为25 ℃,通过改变反应级数来考察其对处理效果的影响,试验结果如表7所示。从表7数据可知,随着反应级数的增加,尾矿含油率明显降低,当反应级数提高到3级后,油泥含油率降低到1%以下,因此从工艺复杂性及处理效果需求考虑,确定最佳反应级数为3级。

表6 提取温度对处理效果的影响

表7 反应级数对处理效果的影响

2.6 清洗工艺参数对处理效果的影响

2.6.1 清洗剂用量对处理效果的影响

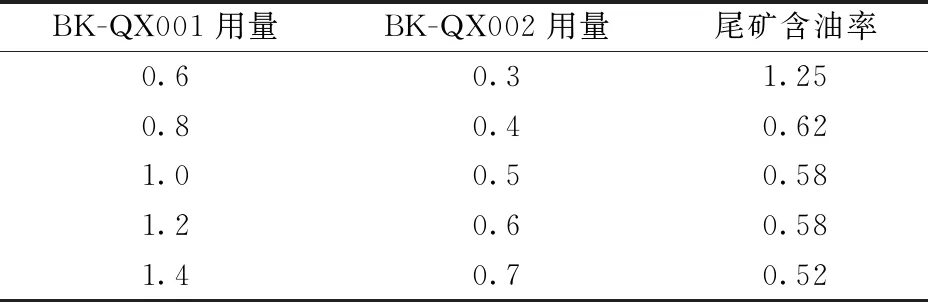

根据清洗剂BK-QX001和BK-QX002之间的用量对应关系(根据作用原理,BK-QX002用量应为BK-QX001用量的一半),设计了一组清洗剂添加量试验,在固定清洗时间为60 min,清洗温度为70 ℃条件下,通过改变两种清洗剂用量考察其对处理效果的影响,试验结果如表8所示。从表8数据可知,增加用量会增加清洗效果,当BK-QX001和BK-QX002用量分别为油泥质量的0.8%和0.4%时,尾矿含油率降低到0.62%,再增加用量对处理效果影响不大,因此从成本角度考虑,BK-QX001和BK-QX002最佳用量分别为0.8%和0.4%。

表8 BK-QX001和BK-QX002用量对处理效果的影响

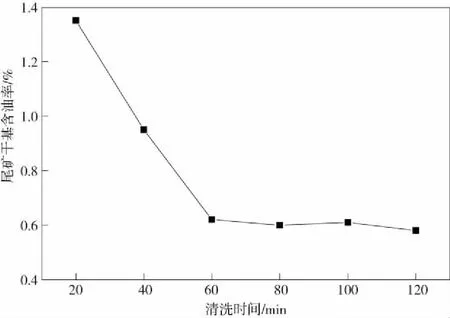

2.6.2 清洗时间对处理效果的影响

固定BK-QX001和BK-QX002清洗剂用量分别为油泥质量的0.8%和0.4%,清洗温度为70 ℃,通过改变清洗时间考察其对处理效果的影响,试验结果如图7所示。从图7数据可知,随着清洗时间的增加,BK-QX001对油泥的清洗效果逐渐增加,当清洗时间达到60 min后,曲线基本平缓,再延长时间对清洗效果影响不大,因此确定最佳清洗时间为60 min。

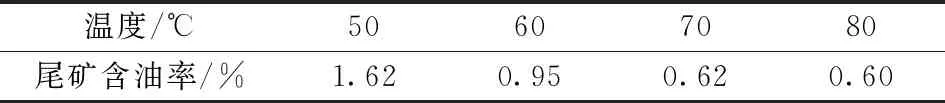

2.6.3 清洗温度对处理效果的影响

固定BK-QX001和BK-QX002清洗剂用量分别为油泥质量的0.8%和0.4%,清洗时间为60 min,通过改变清洗温度考察其对处理效果的影响,试验结果如表9所示。温度升高有利于降低原油的黏性,从而降低其从泥砂表面脱附的难度,从表中数据可知,增加温度可以显著改善尾矿含油率,当温度达到70 ℃时基本达到最优效果,因此选定最佳清洗温度为70 ℃。

图7 清洗时间对处理效果的影响Fig.7 Effect of time on the washing

表9 清洗温度对处理效果的影响

2.7 生物降解工艺参数对处理效果的影响

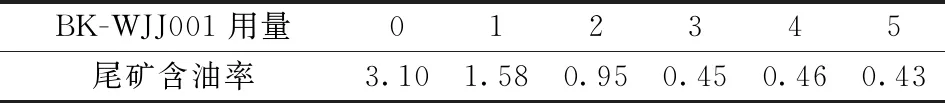

2.7.1 降解剂用量对处理效果的影响

BK-WJJ001降解剂用量会对油泥处理效果产生显著影响,在其它条件完全相同的基础上,固定降解时间为4个月,通过6组平行试验考察了BK-WJJ001降解剂用量(占油泥质量比)对油泥处理效果的影响,试验结果如表10所示。从表中数据可知,与空白组相比,添加BK-WJJ001降解剂会明显降低尾矿含油率, BK-WJJ001降解剂最佳用量为3%。

表10 BK-WJJ001用量对处理效果的影响

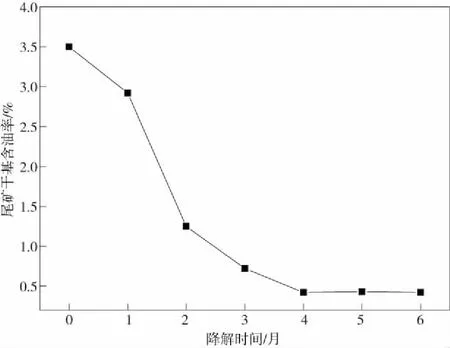

2.7.2 降解时间对处理效果的影响

固定BK-WJJ001降解剂用量为油泥质量的3%,考察不同降解时间对油泥处理效果的影响,试验结果如图8所示。从图中数据可知,随着时间的延长,尾矿含油率不断降低,同时在前1个月降解速度较慢,主要是由于菌剂需要一定的时间来激活、增长,在1~2月期间,菌剂被充分激活,原油降解速率明显加速,到4月基本达到平衡,因此利用BK-WJJ001降解剂的最佳降解时间为4个月。

图8 降解时间对处理效果的影响Fig.8 Effect of time on the bio-treatment

3 结论

通过分析上、中、下三层油泥的基本性质、油泥中的重金属含量、原油四组分、原油元素组成、原油热重、固相粒度、固相X-射线衍射数据等信息,设计了一种油泥分层次联合处理方案。通过条件优化试验确定了最佳提取工艺参数为:泥剂比为1∶1.5,提取时间为30 min,提取温度为常温25℃,提取级数为3级;最佳清洗工艺参数为:清洗剂BK-QX001和BK-QX002最佳用量分别为0.8%和0.4%,最佳清洗时间为60 min,最佳清洗温度为70 ℃;生物降解最佳工艺参数为:BK-WJJ001降解剂最佳用量为3%,最佳降解时间为4个月。在最佳工艺条件下,上层油泥经过提取处理后尾矿干基含油率可降低到0.89%,中层油泥经过清洗处理后尾矿干基含油率可降低到0.62%,下层油泥经过生物降解处理后尾矿干基含油率可降低到0.45%。