连续热镀锌机组冷却风机振动异常诊断与处理

杨晓敏,寥嘉豪

(攀钢集团攀枝花钢钒有限公司,四川攀枝花 617000)

0 引言

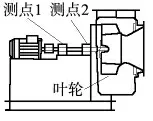

1#镀锌变频冷却风机是1#镀锌机组带钢热镀锌后的重要冷却设备,在推广使用点检仪后,该风机的振动监测被纳入到日常的设备管理中。设备运转期间,1#镀锌机组镀后冷却段风机因轴承箱出现振动与噪声增大的现象,于2019 年2月25 日更换轴承后振动值和噪声显著降低,风机运行良好。2019 年3 月18 日,点检员进行日常点检,在使用手持点检仪(HY-860C)对轴承进行振动数据采集时发现叶轮端轴承振动值显著升高,最大幅值达到5.479 mm/s,已处于国际标准II 级中型旋转机械的警戒值范围(4.5~7.1 mm/s)。在风机的两个轴承位置设置有测点1 和测点2,如图1 所示。

1 基本参数及相关计算

离心风机型号:GY6-51-1No-11D。主动力为1 台三相异步电机,功率110 kW,最大转速1 500 r/min。风机两端轴承型号均为22320CAW33,滚子数量为单列15 颗,双列30 颗。电机与风机通过弹性柱销联轴器联接。叶轮数量为10 片。联轴器柱销数量为10 颗。

根据测振系统提供的频谱系数相关频率计算如下:

(1)风机主频。检测时电机速度为最大转速,故电机转频f风机=1500÷60=25 Hz;风机与电机通过弹性联轴器直接连接,故风机转频f风机=f电机=25 Hz。

(2)轴承故障频率。通过查表得到故障频率系数(1 Hz 时的故障频率),如表1 所示。

由故障频率系数计算可得25 Hz 时22320CAW33 轴承的各部件故障频率,如表2 所示。

(3)叶轮通过频率。10 片×25 Hz=250 Hz。

(4)联轴器柱销通过频率。10 颗×25 Hz=250 Hz。

图1 风机测点位置

2 数据采集与分析

2.1 数据采集

根据现场采集的数据,水平方向的振动值较垂直方向的振动值大,更具有典型意义,故采用水平方向的数据进行对比分析。

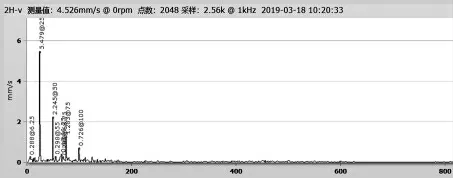

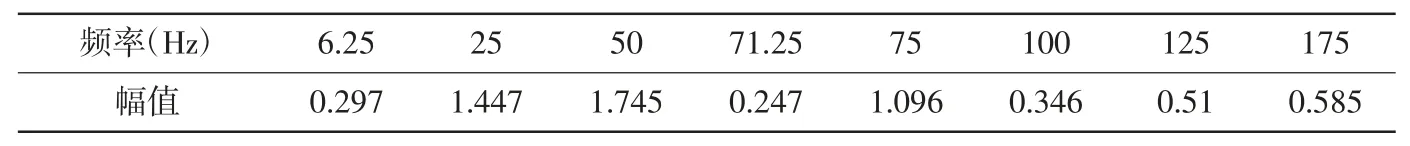

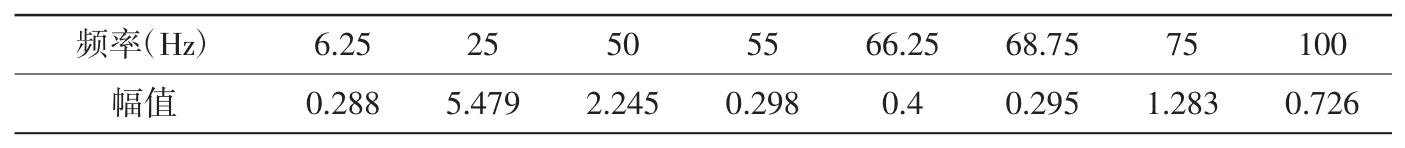

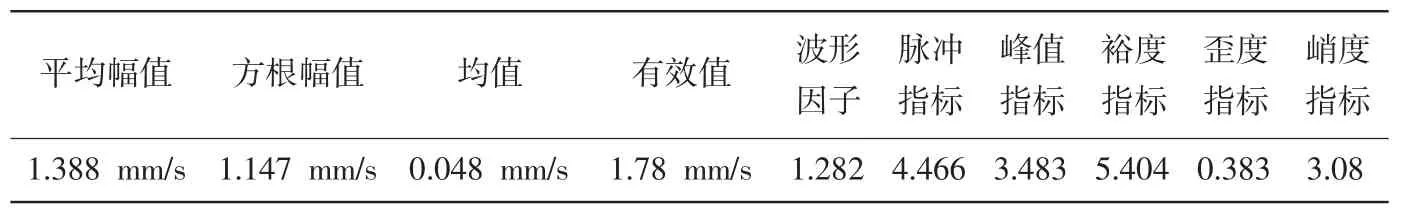

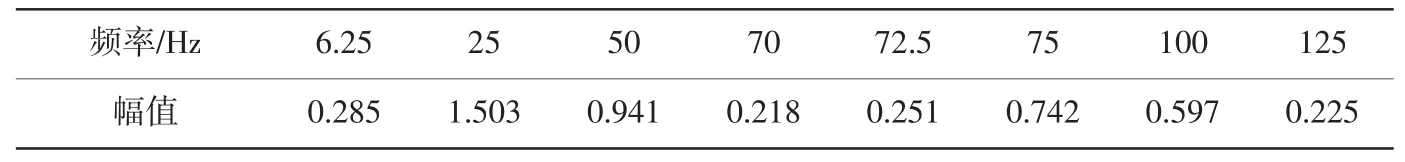

1#镀锌机组镀后冷却段风机3 月18 日采集到的振动数据,如图2、表3、表4 和图3、表5、表6 所示,1H-v 为电机端轴承水平振动测点;2H-v 为叶轮端轴承水平振动测点。

表1 轴承各部位故障频率系数

表2 25 Hz 时的轴承各部位故障频率

2.2 频谱分析

(1)图2 中,1H-v 频谱中的2 倍频幅值大于1 倍频幅值,可能存在松动B 型松动,A 型松动有可能,C 型松动可能性较小。检查风机底座、轴承箱底座与电机底座均无螺栓松动现象,A 型松动排除。

图2 电机端轴承水平振动数据(3 月18 日)

图3 叶轮端轴承水平振动数据(3 月18 日)

表3 电机端轴承水平振动数据(3 月18 日)

表4 电机端轴承水平振动主要峰值(3 月18 日)

表5 叶轮端轴承水平振动数据(3 月18 日)

表6 叶轮端轴承水平振动主要峰值(3 月18 日)

(2)图2 中,风机的1 倍频、2 倍频和3 倍频振动幅值大,特别是2 倍频占主导,可能存在电机对中不良现象。

(3)图3 中,风机2H-v 的1 倍频25 Hz(1 500 r/min)振动幅值5.479 mm/s,较其谐波明显高出很多,说明转子存在不平衡现象或A 型松动(已排除)。

(4)图3 中,风机的1 倍频、2 倍频振动幅值大,可能出现风机轴弯曲。

(5)测点1 的主频振动幅值明显小于测点2 的主频振动幅值(1H-v:1.745 mm/s;2H-v:5.479 mm/s)。说明主要振动源来自叶轮端,叶轮的动不平衡或轴弯曲引起的动不平衡是振动幅值增大的主要因素。

(6)对照图2 和图3,较为明显的频谱峰值均无轴承的故障频率信号,轴承无损坏迹象。

(7)对照图2 和图3,无叶轮、联轴器的通过频率及其谐波,说明叶轮及联轴器无损坏迹象。

2.3 分析结果

叶轮、轴承及联轴器均无损坏频谱信号出现,因此判断叶轮存在不平衡且电机对中不良。需要在检查和调整叶轮平衡同时,检查电机与风机的轴线对中情况并予以调整。

3 风机检查

3.1 检查叶轮

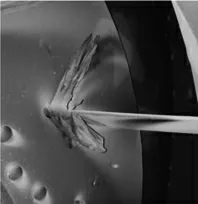

检查发现叶轮上有一块重约24 g 的异物(不锈钢滤网),如图4 所示。

3.2 检查电机对中

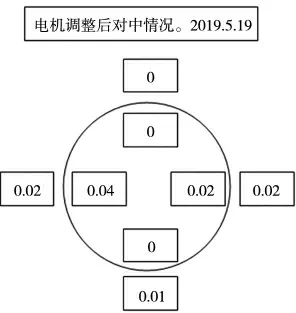

电机对中的水平轴向相差很大,偏差量为3.52-0.8=2.72 mm。径向误差较小,最大值为(-0.09-0.03)/2=-0.06 mm,如图5 所示。

3.3 检查联轴器

发现联轴器弹性体因挤压而破坏,柱销头部有明显的沿轴线一定夹角的轴向摩擦磨损斜纹,如图6 所示。

3.4 检查主轴

对主轴弯曲情况进行检查,主轴的径向跳动量<0.02 mm。

图4 叶轮上附着的异物

图5 电机对中检查记录(调整前)

3.5 检查锁紧螺母

轴承锁紧螺母无松动的现象。

3.6 检查结果分析

(1)叶轮上存在重约24 g 的异物,导致叶轮存在偏心力,这是叶轮不平衡的主要原因。由偏心距离0.4 m、转速1 500 r/min、偏心质量24 g 计算得到偏心力:F=Μω2r=236.87 Ν。此异物产生的偏心力较大,需要清理。

(2)电机对中的轴向误差最大值:2.72 mm,径向误差最大值:0.06 mm,轴向误差严重超标。需要调整电机轴线。

(3)联轴器弹性体损坏,说明联轴器因轴线对中不良导致柱销头部在联轴器孔内有摆动和滑动摩擦的现象(对中良好时为敲击磨损,无滑动摩擦),需要更换弹性体。

(4)主轴无弯曲现象。

图6 联轴器弹性体磨损情况

4 检修与调整

4.1 清理叶轮

对叶轮上的异物和灰尘进行清理,恢复叶轮平衡。

4.2 调整电机轴线

电机与风机进行对中调整,确保电机轴线与风机轴线误差在规定的范围之内,如图7 所示。

图7 电机对中检查记录(调整后)

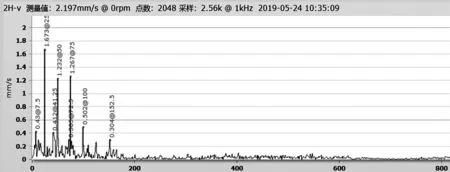

图8 电机端轴承水平振动数据(5 月24 日)

图9 叶轮端轴承水平振动数据(5 月24 日)

4.3 更换联轴器缓冲圈

更换联轴器弹性体,避免柱销磨损带来的影响。

5 检修后数据、频谱分析

5.1 数据采集

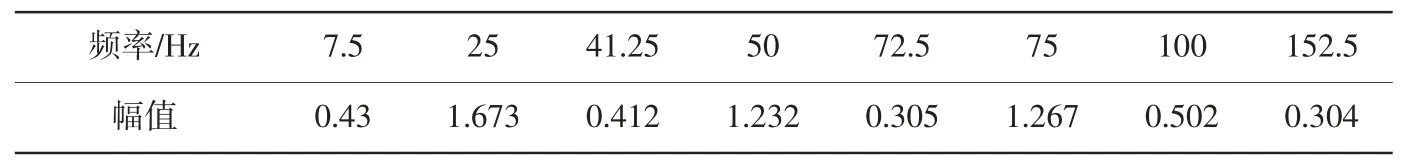

检修完毕后对风机进行数据采集,如图8、表7、表8 和图9、表9、表10 所示。

5.2 数据、频谱分析

(1)图8 中,风机的2 倍频振动幅值有明显的下降(原值:1.745 mm/s;现值:0.941 mm/s),1 倍频振动幅值也有所下降且占主导地位,振动幅值处于良好状态,说明电机轴线对中状况良好。

(2)图9 中,风机的1 倍频振动幅值有明显的下降(原值:5.479 mm/s;现值:1.673 mm/s),2 倍频振动幅值也有明显下降(原值:2.245 mm/s;现值:1.232 mm/s)。叶轮的不平衡因素消除后主频的振动幅值下降明显,振动幅值处于良好状态。

表7 电机端轴承水平振动数据(5 月24 日)

表8 电机端轴承水平振动主要峰值(5 月24 日)

表9 叶轮端轴承水平振动数据(5 月24 日)

表10 叶轮端轴承水平振动主要峰值(5 月24 日)

(3)综合分析图8、图9,风机的振动最大幅值为1.673 mm/s,已经处于良好的运行状态。

6 结束语

在本次设备异常排除过程中,通过振动监测发现幅值突增进行振动异常诊断是核心环节,在转子不平衡和电机对中不良导致的其他零部件损坏之前进行预先维修,避免了故障停机等带来的效益损失。开展振动监测工作能够为旋转类设备排查隐患及缺陷提供理论依据。坚持开展振动监测,重视振动异常情况、诊断分析和监控,及时处理异常及缺陷,为提升设备管理水平提供强有力的支撑。