星上热控回路阻值测试系统设计

江 浩,汪新舜,韦 笑,宋 歌

(1.上海卫星装备研究所,上海 200240; 2.上海裕达实业有限公司,上海 200240)

0 引言

为了使卫星上的部组件的温度和温度梯度都保持在设计要求的范围内,星上热控回路不可或缺。热控系统一般由被动元件和加热器,恒温箱及热管组成。对于飞行任务复杂,星体内部或外部热流变化大或温控要求很高的卫星,必须在被动温控的基础上,附加一些有效的主动温控方法,如百叶窗,电加热器,相变材料及对流控制系统等[1]。为保证热控回路工作达到预期效果,必须在发射前对热控回路各连接点之间的导通、绝缘及阻值3个指标进行检查,并与设计值比较判断热控回路是否满足设计需求。

对于含有n个连接点的回路, 如遍历检查各连接点之间的性能所需的测量次数为n*(n-1)/2。长期以来,该项工作依靠人工操作电阻表/绝缘表完成,不仅工作量十分庞大,也容易出现漏检或重复检查等问题。为了提高测试效率,自动化回路绝缘/阻值测试仪的开发得到广泛关注。苏建军等[2-3]基于嵌入式计算机技术,开发了小型、便携导弹电缆测试仪,可以实现导弹电缆的导通测试和绝缘测抗电强度测试。宋宏江等[4]开发了一种基于PC104总线数字式电缆测试仪,实现了电缆导通电阻和绝缘电阻的自动测量。刘泽元[5], 程海峰[6]及魏鹏等[7]分别根据任务需求开发了加热电缆,整星低频电缆网及星上电缆的导通绝缘自动测试仪,提高了测试效率和准确度。

由于任务需求不同,以上仪器设备基本为专用型仪器,难以适用其它场合。本文根据航天八院卫星质量控制中热控回路阻值检测任务需求,开发了一种基于虚拟仪器的自动化的星上热控回路阻值测试系统。通过在NI PXI硬件平台下集成模块化的数字万用表和矩阵开关,并在Labview平台下开发测试软件,可完成热电偶、电加热器及热敏电阻等元器件组成的回路阻值自动测试,具有效率高、测试结果精度高、开发周期短等优点。

1 测试需求

航天器的热控回路测试系统应用对象包括热电偶、热敏电阻及加热器,最大测试接出点数为120点,不同的对象其测试要求也不相同。表1显示了各种不同测试对象的一些参数及要求。

表1 测试需求表

星上热控回路测试主要任务包括绝缘测试与电阻测试。绝缘测试时,需将整星外壳和测试设备接插件外壳接地并分别定义为整星接地点和设备接地点,检测待测对象回路各接出节点与上述接地点之间的绝缘特性。热电偶回路阻值测试需检测待测回路各接出节点与冰点之间的阻值;热敏电阻、加热器阻值测试则需遍历检测回路所有接出节点之间的绝缘/连通特性,筛选出连通的节点并测量阻值。测试结束后设备需将测试结果与热控回路阻值检查表相比较并判断是否合格,同时设备还能按照给定格式生成报表。

2 测试原理及硬件设计

2.1 阻值测试原理

电阻测试可分为二线制和四线制,其原理如图1所示。二线制方法激励电流流经导线R导线和待测电阻Rmeas,测量设备通过导线测量电阻的电压并计算阻值。测量低阻值电阻时,导线两端的压降等于I*(R导线+Rmeas),设备测量值并非电阻Rmeas两端的电压。常规导线电阻值介于0.01~1 Ω之间,当Rmeas阻值小于100 Ω时,很难实现精确二线电阻测量。四线方法是用4条测试导线,一对导线用于注入电流,另一对待测电阻连接导线用于感应电阻Rmeas两端的电压。由于待测电阻连接导线上无电流,设备仅测量电阻两端的电压。四线制方法可消除内部测试导线产生的误差, 其精度高于二线方法,常用于测量小于100 Ω的电阻[8]。

图1 两种电阻测试方式

2.2 硬件设计

虚拟仪器 (Virtual instrument)技术是一种利用高性能模块化硬件,结合高效灵活的软件来完成各种测试、测量和自动化的应用技的术,具有开发周期短、通用程度高,部署方便灵活等优势[9]。星上热控回路阻值测试系统基于NI PXI平台下的数字万用表+矩阵开关设计开发,通过开关动作切换星上热控回路不同接入点至数字万用表构成待测回路并完成测量。设计时,选用NI PXI-1031机箱作为采集控制的硬件平台,搭载PXI-8820嵌入式控制器、NI PXI-4070六位半数字万用表和PXI-2532B矩阵开关。NI PXI-4070电阻测试具有六档量程可调,在二线制模式下最大量程可达100 MΩ,其在六位半精度下采样速率可达100 S/s,具有±6 ppm VDC精度。同时,该数字万用表在电阻测试时施加电压最大为9 VDC,满足星上电气安全要求。PXI-2532B型矩阵开关具有一线4×128、8×64以及二线16×32、4×64、8×32、16×16六种配置模式,其切换速度高达2 000次/秒并能与仪器同步运行。

根据实际接入点数及二线/四线测试方法的特点,将PXI-2572B开关配置成4×128一线制矩阵。矩阵开关四根行线缆与数字万用表的HI、LOW、HI SENSE及LOW SENSE四个接头向连接。矩阵开关的1~120号列线缆接头与机箱上的Y2-120ZJ航空插座相连接,121~128号接头与设备机箱专门设计的接线柱连接,用于连接整星接地点、设备接地点。当列1行1及列2行2的开关闭合时,构成了待测回路节点1和节点2之间二线制测电阻测试回路;当列1与行1行3、列2与行2行4的开关闭合时,构成待测回路节点1和节点2之间四线制测电阻回路,如图2所示。二线制工作模式下,数字万用表量程大于20 MΩ,检测绝缘和连通;四线制模式下,精确检测连通节点对之间的电阻。这种接线方法充分考虑了二线制和四线制测试电阻的优点及绝缘和阻值测试要求。

图2 数字万用表-矩阵开关接线图

整个PXI机箱被安装在专门设计的铝合金箱体之中,其内部留有空间存储转接电缆。机箱上表面安装有触摸屏供使用人员操作设备;侧面安装有把手,底部安装有滚轮,方便在各个工位之间移动。整个设备具有较高的集成度及便携性,使用简单方便,如图3所示。实际测量时,测试人员根据待测热控回路的接插件形式,从3种不同规格的转接电缆(3*Y2-36TK~ Y2-120TK;2*Y2-50TK~ Y2-120TK;Y2-120TK~ Y2-120TK)中选择合适规格,将星上热控回路接插件接口与机箱上的Y2-120ZJ航空插座相连接。同时,将星上接地点及设备接地点与设备的121~128号接线头相连接。这样就实现了数字万用表、矩阵开关和待测回路之间的连接。

图3 硬件框图

3 软件结构及功能

测试软件部分基于LabVIEW开发,它是美国国家仪器(NI)公司研制的程序开发环境。LabVIEW被称为“G”语言,即图形化编程语言[10],其核心是“数据流”,通过数据在连线上的流动,实现程序流程的控制及功能的实现。

3.1 软件整体设计

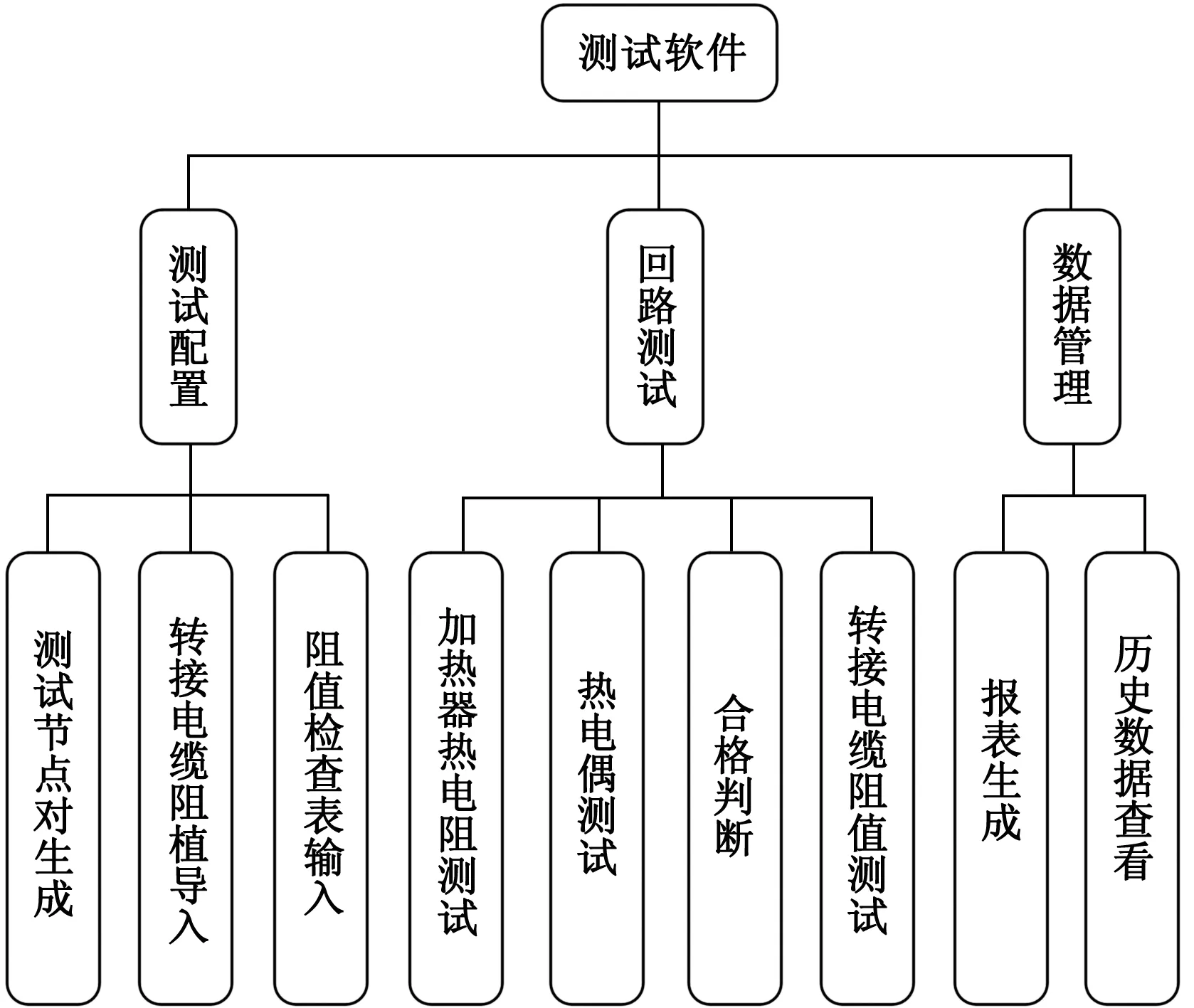

星上热控回路阻值测试软件采用模块化编程,根据测试需求将软件分为测试配置、回路测试及数据管理三大模块,每个模块又分为若干个小的功能模块。这样设计既方便调试和修改,又可根据需求灵活组合适用于不同应用场合,如图4所示。

图4 软件功能模块

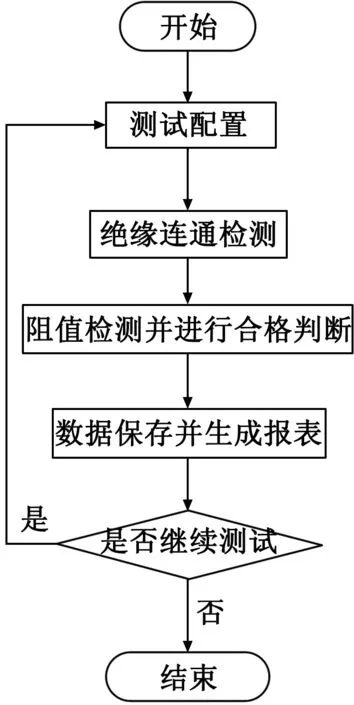

图5所示为软件进行测试的运行流程图。从图中可以看到,测试系统的运行过程如下:用户进入软件,选择新建测试。新建测试可根据需求配置测试任务,配置结束后软件自动按照配置执行绝缘/连通检测、阻值检测并进行合格判断,检测结束后自动保存数据并生成报表。流程结束后,用户可以选择退出软件,也可继续进行下一次测试。软件的数据管理模块相对于测试过程独立,用户可以在进入软件时直接调用该模块的功能如查看历史数据等。用户也可以根据实际需要在数据管理模块和回路阻值测试模块之间相互切换,方便使用。

图5 软件流程图

在软件设计中采用生产者-消费者架构满足程序功能设计的要求,这是一种多线程编程中最基本的设计模式,是事件处理器和队列消息处理器相结合而构成的复合设计模式。如图6所示,上方循环为生产者循环,在生产者循环中采用事件结构,处理热控回路阻值测试软件中各种人机交互事件,如执行测试配置、执行电阻测试等;消费者则负责处理生产者发布的这些事件任务。

图6 生产消费者架构程序框图

3.2 测试配置

测试配置模块供用户输入测试必须的配置信息。对于热敏电阻/加热器回路测试,用户需输入待测热控回路节点信息、卫星接地点、设备接地点,填入后测试配置模块将生成所有节点之间的遍历待测节点对以及所有节点与接地点之间待测节点对。对于热电偶回路测试,还需要输入冰点,填入后程序将生成所有节点与冰点及接地点之间的待测节点对。虽然四线制方法可以消除测试回路内部导线阻值,然而在测试过程中使用了转接电缆,其阻值也是待测回路阻值的一部分。因此,程序内置了不同型号的转接电缆阻值数据库,用户可在设置界面选择相应的数据文件以消除转接电缆阻值对测试结果的影响。在测试配置界面,用户还可输入正确的阻值检查表,以供程序判断回路是否满足设计需求。检查表可以以手动输入的方式在软件界面录入,也可以导入指定格式的Excel表格。此外,所有的设置内容均可保存为文件,用户可直接加载已保存的设置,进行批次测量无须重复输入。

3.3 回路测试

回路测试模块主要执行绝缘和阻值测试。软件首先自动将数字万用表量程设定为100 MΩ,根据用户测试配置控制开关动作进行二线制绝缘检测,超过20 MΩ判定为绝缘并生成绝缘节点对;小于20 MΩ则判断为连通并生成连通节点对。

绝缘检测完成后,用户可设定量程范围保持在“Auto”,也可根据绝缘检测结果设置量程。软件对连通节点对重新采用四线制方法测试阻值,并从测试结果中自动减去测试配置模块中用户选择的连接电缆阻值,可极大提高测试结果的准确性。由于实际测试中,用户可能制作新的转接电缆,回路测试模块还可通过短接的方法测试转接电缆的阻值,生成转接电缆阻值文件并保存,供用户使用。

测试结束后,软件将绝缘节点对、连通节点对阻值以表格形式显示在软件主界面,同时与用户配置模块中输入的阻值检查表相比较并判断热控回路是否满足设计需求,对于不满足需求的测试结果行予以高亮红色显示,方便检测人员二次排查,如图7所示。

图7 测试结果显示

3.4 数据管理果

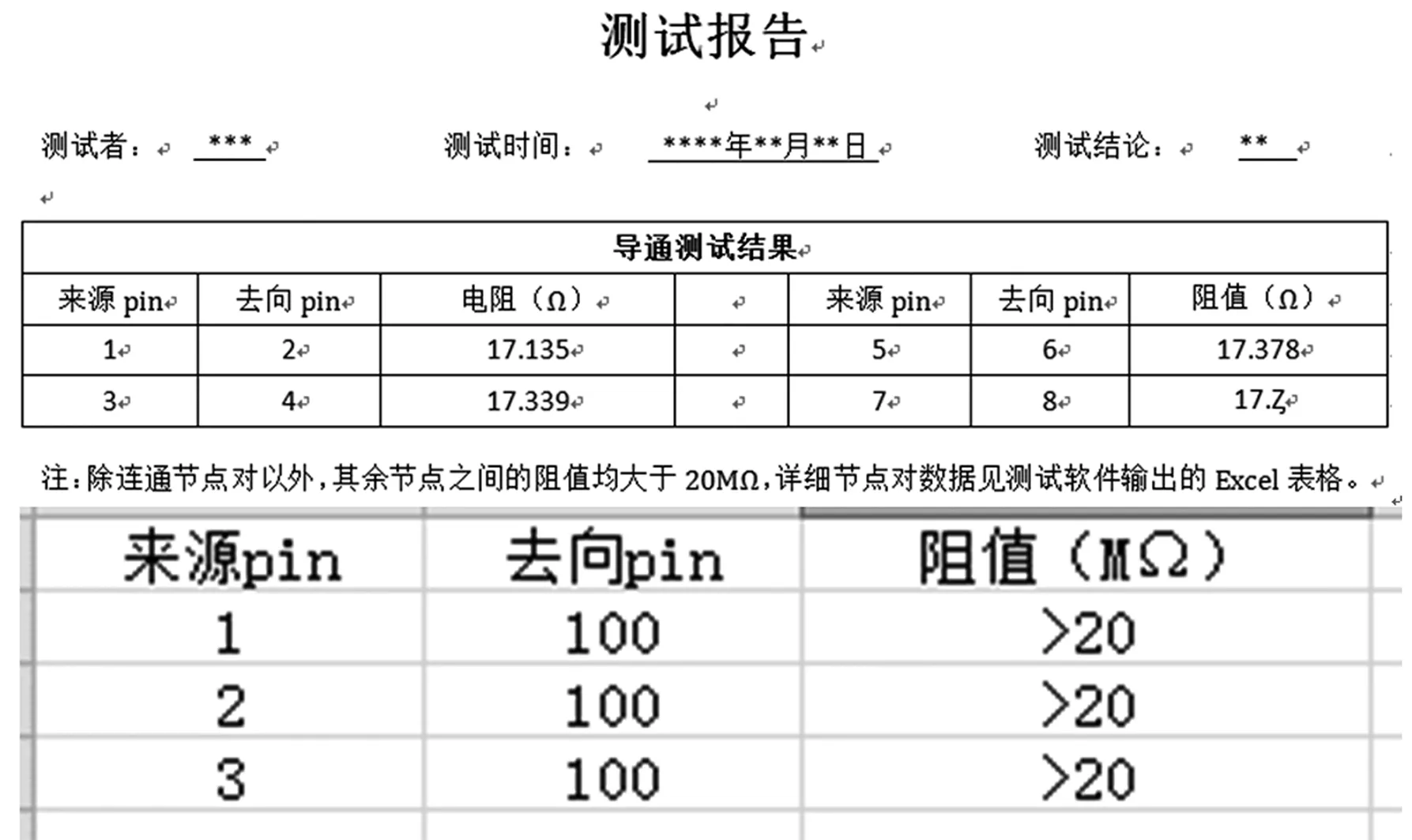

软件的数据管理功能可生成测试结果报表并调取历史数据查看。报表有word和Excel两种格式,如图8所示。

图8 测试报表

Word格式报表包含了测试者、测试时间、测试结论以及连通节点对的测试阻值,供用户打印;Excel格式则额外包含了绝缘节点对。这是因为当热敏电阻/加热器遍历测量时,虽然实际测试的节点对高达数千对,但连通节点对一般只有数十至一百余对。由于软件Word格式报表采用逐行写入的方法生成,若将所有结果写入过于消耗时间;Excel格式报表则可以一次性写入。这样不仅可以节省时间,也保留了全部原始数据。

除了Word格式和Excel格式报表,软件的数据管理模块还将所有历史测试结果、用户配置文件以及转接电缆阻值均保存为TDMS格式文件,用户可以直接通过软件调取和查询这些数据,方便人工复检。

4 试验对比分析

为检验系统检验电阻的准确性,将该系统连接到已标定好阻值的星上热控回路网进行了测试。结果表明,该系统对于回路节点之间绝缘/连通关系识别准确无误。表3比较了部分标定值和系统的测试结果,由表3可知,阻值测试结果与标定值非常接近,误差几乎可以忽略。

表3 标定阻值与测试阻值

从实际测试时间来看, 100个节点的热敏电阻/加热器回路遍历测量,需要两个熟练的质量检验人员接近3个小时才可完成测量和合格检查;使用该设备仅需一人操作,并在40分钟之内完成自动测量、合格性检查,生成报表。由于设备对于回路连通及阻值检查全自动化,可完全避免人工检查中易出现的避免漏检及重复检查。同时,该设备操作简单方便,检测人员经过半天左右培训即可掌握并使用,与培养熟练的手工质量检验人员相比可节约大量培训时间。

5 结束语

星上热控回路绝缘阻值测试系统采用模块化设计,通过NI-PXI平台下集成的高精度数字万用表和矩阵开关,结合LabVIEW环境下开发的软件,实现了对热敏电阻/加热器以及热电偶阻值的快速准确测量。该系统具有使用方便灵活、开发周期短等优点。实际应用表明,该系统可实现多种规格热控回路阻值自动测试,大幅提升测试效率,节约人力资源;设备检测结果准确可靠,避免重复检查或漏检,具有较高的工程应用价值。