两种DLC涂层对ZL108铝合金干式铣削性能的影响

(上海应用技术大学 上海物理气相沉积(PVD)超硬涂层及装备工程技术研究中心,上海 201418)

为响应国家环保、节能、高效的号召,干式切削逐步取代了湿式切削,适当地减少了生产成本、环境污染以及废液处理费用[1]。ZL108铝合金(牌号为ZALSi12Cu2Mg1)是一种共晶铝硅合金(又是铸造铝合金),抗拉强度σb为195 MPa。由于ZL108铝合金在发动机、变速器等汽车加工行业有着广泛应用(如汽车火花塞材料)[2],因此国内外对ZL108铝合金进行了深入研究,发现ZL108铝合金对刀具的磨损较为严重,同时在干切削的过程中极易出现刀具粘屑现象,进而形成积屑瘤,影响工件的表面质量以及加工精度。积屑瘤会随着堆积的增加而剥落,导致刀具受力不均,从而加剧刀具的磨损,因此ZL108铝合金属于加工性能较差的材料[3-4]。为了克服在加工ZL108铝合金时所遇到的刀具磨损以及粘屑问题,专家学者进行了许多实验研究,发现刀具材料、进给速度、刀具前角和润滑等诸多因素都会影响刀具磨损和粘屑情况[5]。

改变刀具的几何形状或在刀具表面进行涂层沉积,均能有效地抑制切屑对刀具的粘附。改变刀具的几何形状即在刀具表面设计合理的微条纹纹理[6],此法虽然能够有效地抑制切屑的粘附,但是加大了生产成本,限制了刀具的循环适用性。在刀具表面进行涂层沉积,既降低了生产成本,又保证了刀具的循环利用,是一种价格低廉、有效的解决粘屑问题的方法。碳基涂层和氮基涂层是两种常用的刀具表面涂层。在Suresh Kannan[7]等人的研究中发现,碳基涂层刀具干切削BSL168铝合金时,有效地减少了刀具表面的切屑粘附,而其他的氮化物、碳化物基过渡金属以及MoS2涂层在干切削的环境下容易在刀具表面产生积屑瘤,影响加工精度。碳基涂层较其他类别的涂层更适用于刀具涂层,根据制备方法和种类的不同,可以进一步地分为金刚石涂层和类金刚石涂层。由于金刚石涂层的制备工艺比较复杂,成本昂贵,经济价廉的类金刚石涂层成为了首选[8]。

类金刚石涂层(DLC)是一类含有金刚石结构和石墨结构的亚稳非晶态物质,主要以sp3和sp2杂化键结合,它具有高硬度、高弹性模量、低摩擦因数、高耐磨性等一系列优良的性能。根据制备过程中是否含氢分为四面体无氢非晶态碳膜和四面体含氢非晶态碳膜,由于两者结构中sp3杂化键含量和氢含量的不同,导致两种涂层在摩擦学以及切削方面表现出了不同的性能[9-19]。在Sheng R等人[20]的研究中发现,含氢DLC涂层的石墨化分为两个阶段:一是结构的变化,即由四面体结构转化为层状结构;二是氢的析出,碳基体的重排和sp2在一个优先方向的聚集,导致晶粒尺寸增大,纳米硬度下降,最终导致涂层的承载能力和磨损率急剧下降。Erdemir A等人[21-25]研究发现,含氢DLC和无氢DLC涂层在不同气体环境中具有不同的摩擦性能。在潮湿的环境中,无氢DLC涂层由于表面悬浮碳键被吸附的水分子钝化,导致表面出现较低的摩擦系数;而含氢DLC涂层表面亦会吸附水分子,引起界面的偶极作用和毛细作用,最终导致表面摩擦系数增加。Zhang T F等人[26]研究发现,DLC涂层在加工铝、镁合金等有色金属时表现出了良好的摩擦性能和抗粘性,但是由于加工环境的不同,导致两种涂层刀具出现不同的磨损和切屑粘附情况。Bhowmick等人[27]发现,在319铝合金的干钻过程中,无氢DLC涂层的切削力和切屑粘附力均大于含氢的类金刚石涂层,在319铝合金近干钻的过程中也发现了同样的趋势。Maslov A R[28]在干燥的环境中铣削D16T铝合金时发现,含氢DLC涂层铣刀在铣削过程中表现出了较低的磨损率,而在潮湿的环境中则出现相反的结果。因此,氢元素存在与否和工作环境中RH的大小均会影响DLC涂层的摩擦学性能以及实际的切削加工性能。

本文采用等离子体增强化学气相沉积(PECVD)和磁控溅射物理气相沉积(MS)技术制备了含氢和无氢DLC涂层,对两类涂层试片进行摩擦磨损实验,分析研究了两种涂层的摩擦磨损性能。然后采用两类涂层铣刀对铝合金材料进行铣削加工,分析两类涂层铣刀的切削加工性能。

1 实验

1.1 涂层制备

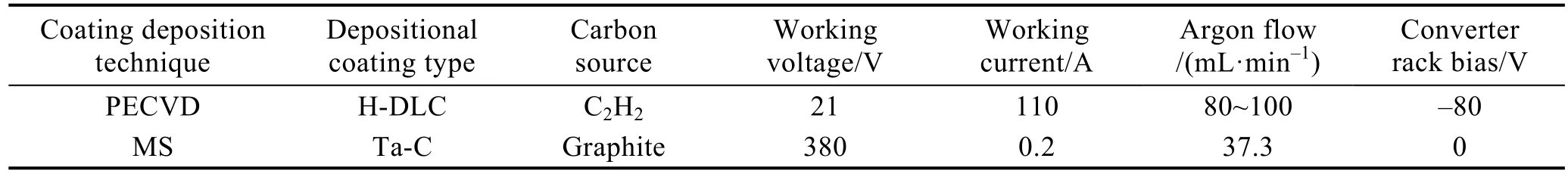

实验采用等离子体增强化学气相沉积(型号ICS-04 ARC PRO)和磁控溅射物理气相沉积(设备型号PLASMAADS 400),基材为硬质合金试样及硬质合金铣刀(硬质合金牌号为YG10C,试片尺寸为16 mm×16 mm×3 mm,表面粗糙度Ra为0.6 μm,硬度为86HRA,铣刀尺寸为ϕ10 mm×30 mm×75L,两刃45°),在基材表面沉积含氢和无氢DLC涂层。对YG10C硬质合金试片和铣刀涂覆之前,需对其进行酒精清洗、蒸馏水清洗。最后在丙酮溶液中进行40~50 min的超声波清洗,清洗结束后,放入烘干室进行烘干处理,确保基材和刀具表面无油渍、锈斑、水渍等影响涂层沉积的因素。烘干后,将其采用专用夹具装夹送入真空炉腔内,两种涂层制备工艺和参数对比见表1。

表1 两种涂层制备工艺参数对比Tab.1 Comparison of preparation parameters of the two coatings

从表1中可以发现,PECVD制备DLC涂层的过程是在C2H2环境下进行的,C2H2在高温下分解,获得H元素和C元素,因此PECVD制备的DLC涂层是含氢的。MS制备的类金刚石涂层是在纯氩气的环境下进行的,因此制备的是无氢DLC涂层。

1.2 性能表征及摩擦磨损测试

采用Taly surf CCI非接触表面轮廓仪对两种涂层的表面粗糙度进行测试,为了保证测试数据的准确性,选取了6组DLC涂层试片进行测试(其中无氢DLC涂层试片的编号为1—3,含氢DLC涂层试片的编号为4—6)。采用干湿球湿度计对测试环境以及切削加工环境进行检测,测得相对湿度RH为40%。采用球-平面往复式HRS-2M型高速摩擦磨损试验机测试两种涂层在相同的摩擦速度以及相同的试验环境下(RH=40%)与GCr15钢球(ϕ6 mm,硬度为25.8 HRC)配副的摩擦性能。为了保证实验的准确性,选用了6组DLC涂层试片(含氢和无氢DLC涂层试片各3组),对其进行摩擦磨损试验,记录每组试片不同测试时间(15、30、45、60、75 min)时的摩擦系数,测试参数见表2。为进一步研究两种涂层摩擦磨损情况,采用非接触表面轮廓仪对试验后的两种涂层试片进行测试,通过式(1)计算两种涂层的磨损率。

式中:ω为磨损率;ΔV为涂层磨损体积;s为对磨副滑动距离;Fn为对磨副上的正压力。

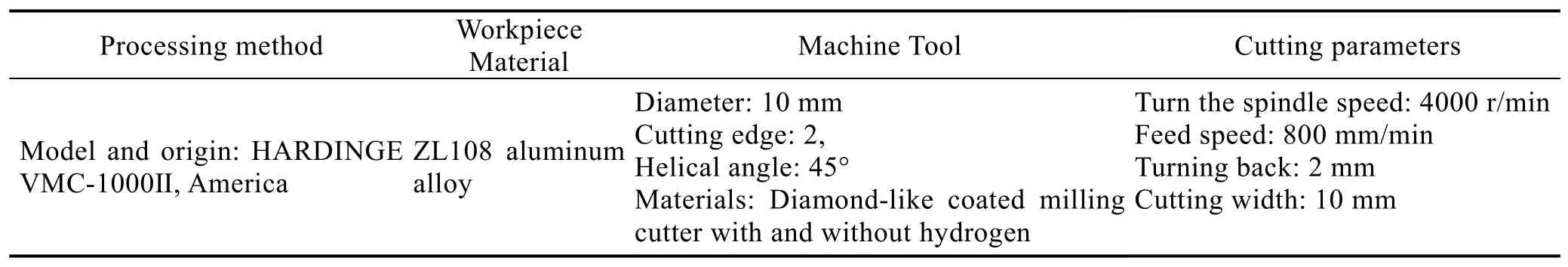

1.3 铣削实验

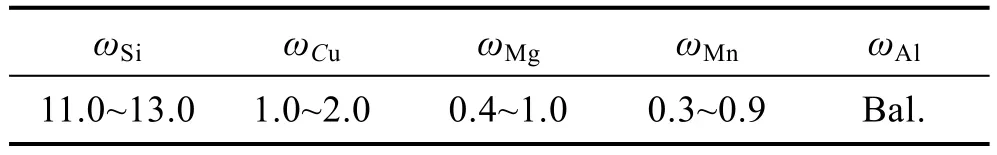

本次铣削试验采用的是立式机床(HARDINGE VMC-1000Ⅱ),具体的机床参数和切削技术参数见表3,ZL108铝合金的化学成分见表4。采用手持式粗糙度仪(TR220)对被加工的铝合金表面粗糙度进行测试,测试参数见表5。

表2 摩擦磨损测试参数Tab.2 Friction and wear test parameters

表3 刀具参数及切削技术参数Tab.3 Tool parameters and cutting technical parameters

表4 ZL108铝合金的化学成分Tab.4 Chemical composition of ZL108 aluminum alloy wt.%

表5 粗糙度测试参数Tab.5 Roughness test parameters

2 结果与讨论

2.1 涂层的物理性能

几组涂层试片的表面粗糙度Ra(平均值)情况如图1所示。显然无氢DLC涂层试片的Ra更小。选取了2组表面形貌相差较大的涂层试片,其表面形貌如图2所示。由于涂层过程中存在宏观大颗粒,造成无氢DLC涂层表面存在微凸起,能有效地释放涂层局部的应力。除此之外,无氢DLC涂层表面无凹坑、针眼等缺陷。含氢DLC涂层试片表面有明显的凹坑缺陷,不但会影响涂层的表面质量,也会加剧涂层的磨损。由此得知,无氢DLC涂层的表面质量更优于含氢DLC涂层。

2.2 摩擦磨损性能

通过摩擦磨损试验测得两类DLC涂层试片的摩擦系数随时间变化曲线如图3所示。在15~45 min之间,由于对磨副和涂层表面的摩擦作用,使涂层表面微凸起被磨平,摩擦系数均有所下降。同时受工作环境的影响(RH=40%),吸附在DLC涂层表面的水分子,在摩擦力和热的作用下分解出H+。这一方面钝化了含有碳悬键的无氢DLC表面,进一步降低了无氢DLC的摩擦系数;另一方面使含氢DLC涂层表面产生偶极作用和毛细作用[22],因此无氢DLC的摩擦系数下降速率大于含氢DLC。当t=45 min时,含氢DLC涂层在温度和接触应力的共同作用下,其内部结构逐步由三维结构转化为平面结构(sp3→sp2),接触表面润滑性进一步提高。虽然表面粘附的水分子会使表面产生一定的偶极作用[26],但其作用远小于石墨化作用,含氢DLC涂层的摩擦系数达到最低。此时无氢DLC涂层摩擦系数继续下降,但未达到最小值。随着摩擦时间的进一步延长,由于凹坑缺陷的进一步扩展,对磨副将含氢DLC涂层磨穿。此时摩擦系数逐渐升高,而无氢DLC涂层随着摩擦时间的延长,表面石墨化程度加剧。当t=60 min时,摩擦系数达到最低。当t=75 min时,两种涂层均被磨穿(如图4所示),摩擦系数均升高。由图3可以得出,在相对湿度RH=40%的工作环境中,无氢DLC涂层的摩擦系数小于含氢DLC涂层。

为了进一步研究两种涂层的耐磨性,选取了几组摩擦磨损后的涂层试片,通过Taly surf CCI非接触表面轮廓仪进行测试。经过计算,得出两类涂层的平均磨损体积:含氢DLC涂层的磨损体积1=2.77×105μm3;无氢DLC涂层的磨损体积2=2.15×105μm3。由式(1)可以得到两类DLC涂层的磨损率大小:含氢DLC涂层ω1=4.62×10-6mm3/N,无氢DLC涂层ω2=3.58×10-6mm3/N。显而易见,无氢DLC涂层的磨损率更低,耐磨性更好(与上述摩擦系数曲线结果吻合)。通过上述两种涂层的摩擦性能表征以及磨损情况比较,得到无氢DLC涂层较含氢DLC涂层具有较好的微观形貌、较低的摩擦系数以及更高的耐磨性。

2.3 刀具切削力

在铣削加工ZL108铝合金过程中,采用三向压电式动态测力仪对切削力分量进行了实时测量。根据测力仪收集的切削力分量的大小,可以得到铣刀不同加工距离时对应力(Fx、Fy、Fz)的峰值情况,如图5所示。

从图5中可以看出,含氢DLC涂层铣刀切削分力(Fx、Fy、Fz)每个阶段的峰值均大于无氢DLC涂层铣刀。当0<S<4 m时,Fx、Fy、Fz的变化剧烈。这是由于铣刀在开始切削时,由于被加工材料和切削刀具的相对位置存在一定的误差,切削刃与被加工材料表面未充分接触,因此切削力比较小。随着切削的进行,切削刃与被加工材料表面充分接触,因此切削力急速上升。当4 m<S<12 m时,切削力变化速率明显下降,此时铣刀表面的涂层起了一定的减摩和抗磨的作用。从图5中可以看出,两种涂层铣刀的切削力大小有明显差异,其中RH的大小是一个不可忽略的因素。在整个切削过程,含氢DLC涂层铣刀的切削力均大于无氢DLC涂层铣刀。

2.4 刀具磨损及粘屑

将加工不同距离的两刃涂层铣刀用光学显微镜进行观察,如图6、7所示。

当加工距离S=4 m时,两种涂层铣刀的切削刃保持良好,基本不存在粘屑情况。当加工距离S=8m时,两种涂层铣刀都出现了粘屑情况,而含氢DLC涂层铣刀切削刃表面的切屑粘附更多。当加工距离S=12时,含氢DLC涂层铣刀出现了严重的粘屑现象,刀尖也有了一定程度的磨损,而无氢DLC涂层铣刀切削刃表面情况良好,只出现了轻微的磨损和粘屑现象,刀尖保持良好。结合图5—7可以得出,随着加工距离的不断增大,切削力的各个分力随之增大,刀具磨损和粘附情况加剧,工作环境RH的大小也是影响刀具磨损的一个因素。在切削过程中,空气中的水分子分解出H+,一方面可以与无氢DLC表面碳悬键结合,钝化涂层的表面,使其表现出更小的切削力、更好的耐磨性以及更小的粘屑量;另一方面可以与含氢DLC涂层表面发生反应使表面产生偶极作用以及毛细作用[2223],从而增大涂层刀具表面的摩擦系数,加剧刀具的磨损和粘屑。

从上述的切削结果可知,无氢DLC涂层铣刀较含氢DLC涂层铣刀有更好的耐磨性以及抗粘屑性能。

2.5 工件表面质量和切屑性能

采用手持式粗糙度测量仪测得工件表面粗糙度随时间的变化趋势如图8所示。可以看出,随着加工距离的增大,材料表面粗糙度逐渐上升。两种涂层刀具完成加工时,ZL108铝合金的表面情况如图9所示。可以看出,无氢DLC涂层刀具加工的铝合金表面更加光滑。结合图8可知,无氢DLC涂层铣刀加工的工件表面粗糙度更小,表面更加光滑。

分别收集了两种涂层铣刀加工时所产生的切屑,将两种切屑在光学显微镜下进行观察,如图10所示。从切屑的宏观形貌可以看出,无氢DLC涂层铣刀切削产生的切屑,是工业生产中需要的理想切屑类型,其产生过程中不易到处飞溅,划伤刀具和被加工材料表面;而含氢DLC涂层铣刀切削产生的切屑,是崩碎型切屑,在加工过程中易四处飞溅,在刀具及被加工表面产生划痕,并且有一定的安全隐患。从两种切屑微观形貌可以看出,无氢DLC涂层铣刀切削产生的切屑的表面更加光滑,表面质量更高,反观氢化类金刚涂层加工的切屑,表面比较粗糙。由此可知,由无氢DLC涂层铣刀铣削加工的工件表面粗糙度更小,表面更加光滑,加工所产生的切屑类型更有利于切削加工,而且切屑表面更加光滑。

3 结论

1)在硬质合金基体及两刃铣刀表面制备的无氢DLC涂层比含氢DLC涂层更加致密,且无明显缺陷。

2)摩擦磨损试验时(RH=40%),无氢DLC涂层比含氢DLC涂层的摩擦系数更小。当t=60 min时,无氢DLC涂层的摩擦系数达到最低,f=0.122。通过计算,无氢DLC涂层的磨损率明显低于含氢DLC涂层,因此具有更高的耐磨性。

3)在铣削加工ZL108铝合金时(RH=40%)发现,无氢DLC涂层铣刀表现出了更小的切削力、更低的刀刃磨损量以及切屑粘附量,无氢DLC涂层铣刀具有更好的减摩、耐磨以及抗粘附性能,所加工的铝合金表面更加光滑、粗糙度更低,而且切削加工过程产生的切屑属于工业生产理想类型,微观表面更加光滑。