热退火处理对AuGeNi/n-AlGaInP欧姆接触性能的影响*

王苏杰 李树强 吴小明 陈芳 江风益

(南昌大学, 国家硅基LED工程技术研究中心, 南昌 330047)

本文在n−(Al0.27Ga0.73)0.5In0.5P表面通过电子束蒸发Ni/Au/Ge/Ni/Au叠层金属并优化退火工艺成功制备了具有较低接触电阻的欧姆接触, 其比接触电阻率在445 ℃退火600 s时达到1.4 × 10—4 Ω·cm2.二次离子质谱仪测试表明, 叠层金属Ni/Au/Ge/Ni/Au与n−AlGaInP界面发生固相反应, Ga, In原子由于热分解发生外扩散并在晶格中留下Ⅲ族空位.本文把欧姆接触形成的原因归结为Ge原子内扩散占据Ga空位和In空位作为施主提高N型掺杂浓度.优化退火工艺对低掺杂浓度n−(Al0.27Ga0.73)0.5In0.5P的欧姆接触性能有显著改善效果, 但随着n−(Al0.27Ga0.73)0.5In0.5P掺杂浓度提高, 比接触电阻率与退火工艺没有明显关系.本文为n面出光的AlGaInP薄膜发光二极管芯片的n电极制备提供了一种新的方法, 有望大幅简化制备工艺, 降低制造成本.

1 引 言

目前, 与GaAs衬底晶格匹配的(AlxGa1—x)0.5In0.5P材料是制备590—660 nm谱段发光二极管(LED)性能最好的化合物半导体材料[1].

AlGaInP LED的研制可以追溯到上世纪80年代[2], 初期都是在GaAs衬底上晶格匹配生长AlGaInP材料后制备p面朝上的LED芯片, 这种结构的LED芯片存在衬底光吸收和表面全反射损耗, 其功率转换效率通常只有10%左右[3].此后,业界通过晶片键合[4]、衬底剥离和表面粗化等[5]芯片工艺开发出了n面朝上的AlGaInP薄膜LED芯片, 其消除了衬底光吸收, 减少了出光面的全反射损耗, 大幅度提升了AlGaInP LED的功率转换效率[6], 比如峰值波长630 nm的AlGaInP薄膜LED芯片封装器件后的功率转换效率已达到60%左右[7], 使AlGaInP LED应用领域得到拓展,目前已广泛应用于汽车灯具、户外全彩显示、舞台投光灯、植物生长照明、多基色混合白光照明、城市亮化等诸多领域.

常规n面出光的AlGaInP薄膜LED芯片是在n+−GaAs层上制备N型欧姆接触.这种n面电极制备方案存在如下几个问题: 第一, 影响光效,由于n+−GaAs对可见光完全吸收, 因此n电极存在光吸收问题, 影响LED的功率转换效率; 第二,制程复杂, 成本高[8], 在GaAs上制备n型欧姆接触, 在芯片表面粗化时, 需要增加一道光刻工艺,保留与n电极进行接触的GaAs, 在需要进行p面电极和n面电极对位时, 由于n+−GaAs层不透光,还需要增加一道光刻, 以得到一个可以看到p电极图形的透明窗口进行定位.

如果能在n−AlGaInP层上直接制备n型欧姆接触, 就可以消除业界普遍采用的n+−GaAs层上制备n型欧姆接触时存在的上述问题, 在提高AlGaInP薄膜LED芯片光电性能的同时简化其制备工艺, 并降低其制备成本.但由于n−AlGaInP材料中Al原子易与O原子结合形成Al元素的氧化物[9], 较难做到性能优异的欧姆接触[10].这一难题的存在, 使n−AlGaInP材料上直接制备欧姆接触鲜有系统的研究.因此, 研究在n−AlGaInP粗化层上直接制备n型欧姆接触, 具有重要意义.

Au/Ge/Ni是传统Ⅲ−Ⅴ族半导体制作欧姆接触的合金材料[11], 例如GaAs[12], InP[13]等.合金化过程中的互扩散和相变反应被认为是Au/Ge/Ni与n−GaAs形成良好欧姆接触的主要原因[14].本文通过电子束蒸发在n−(Al0.27Ga0.73)0.5In0.5P材料表面蒸镀 Ni/Au/Ge/Ni/Au电极, 通过研究 n−(Al0.27Ga0.73)0.5In0.5P表面接触层的掺杂浓度以及退火工艺, 包括退火温度和退火时间对欧姆接触的影响, 获得了具有较低比接触电阻率的欧姆接触,并讨论分析其欧姆接触的形成机理.

2 实验过程

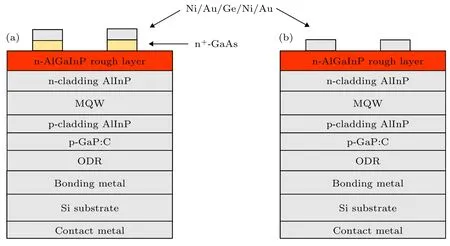

本实验使用的外延材料由山东华光光电子股份有限公司提供, 采用LP−MOCVD设备生长,Ⅲ族MO源使用TMGa, TMAl, TMIn, Ⅴ族源使用PH3, AsH3, n型掺杂剂为Si2H6, p型掺杂剂为CP2Mg, AlGaInP材料层生长温度为690 ± 5 ℃,生长室压力为50 mbar.外延结构如图1所示, 自GaAs衬底开始依次生长n−Ga0.5In0.5P腐蚀阻挡层, n+−GaAs, n−(Al0.27Ga0.73)0.5In0.5P 粗化层, n−Al0.5In0.5P下限制层, 非掺杂 MQW有源区、p−Al0.5In0.5P上限制层和p−GaP窗口层.

为研究掺杂浓度对欧姆接触性能的影响, 本实验生长了n−(Al0.27Ga0.73)0.5In0.5P粗化层掺杂浓度分别为 7 × 1017, 1 × 1018, 2 × 1018, 3 × 1018cm—3的四批样品, 依次标记为A, B, C, D.

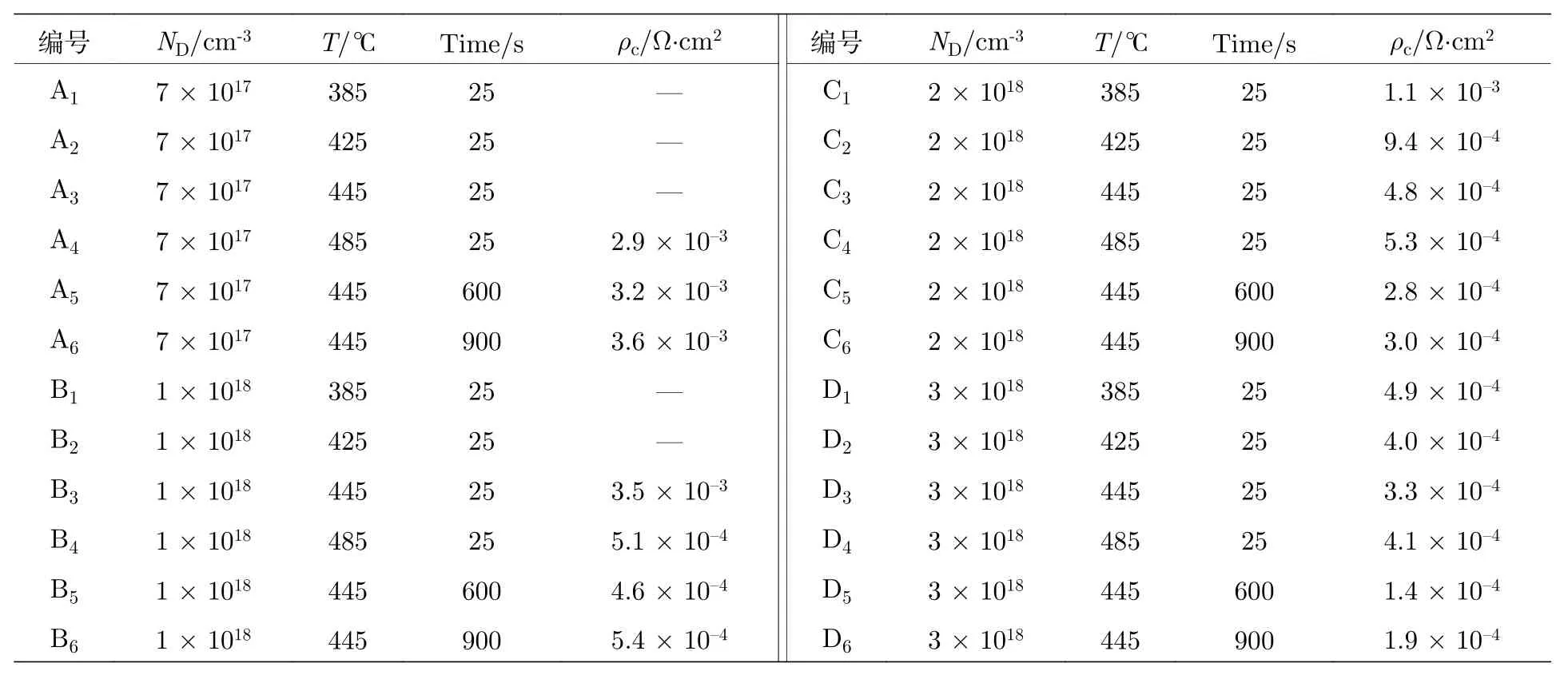

本文样品制备依照常规n面出光的AlGaInP薄膜LED芯片加工工艺流程, 其基本步骤包括:生长SiO2全方向反射镜(ODR)、p电极制备、新支撑基板制备及金属热压键合, 依次去除衬底、腐蚀截止层, 制备n电极, 得到常规AlGaInP薄膜LED芯片, 如图2(a)所示.图2(b)为去除 n+−GaAs欧姆接触层后得到以n−(Al0.27Ga0.73)0.5In0.5P层为n面欧姆接触层的样品.在蒸发n电极金属前, 将样品置于摩尔浓度为0.01 mol/L的稀盐酸溶液中浸泡4 min, 冲水吹干后, 通过电子束蒸发的方法在 n−(Al0.27Ga0.73)0.5In0.5P层表面蒸镀Ni/Au/Ge/Ni/Au作为n电极, 金属厚度依次为100/500/200/100/5000 Å, 最先沉积的金属为Ni.将A, B, C, D各自平均分为6小份并进行标号:A1, A2, ··, A6, 详细样品标号及退火条件见表1.

图1 AlGaInP LED基本外延结构Fig.1.Schematic diagrams of AlGaInP−base LED epitaxial structure.

图2 n面出光AlGaInP LED (a)常规结构薄膜芯片; (b)基于n−AlGaInP欧姆接触的芯片结构Fig.2.Schematic diagrams of (a) conventional n−side−up AlGaInP LED structure and (b) n−AlGaInP contact LED.

表1 样品退火分组信息及比接触电阻率(ρc)测试结果Table 1.Grouping information of samples annealing and specific contact resistivity (ρc) results.

用圆环传输线法(CTLM)测试退火后样品的I−V特性曲线, 并计算其比接触电阻率(ρc).圆环间隔从小到大依次为2.5, 5, 10, 15, 20, 25, 30和35 µm, 考虑光刻误差以及电流扩展带来的差异,只测试圆环间隔为10—35 µm区域的I−V特性曲线[15].本文选取n−(Al0.27Ga0.73)0.5In0.5P层掺杂浓度为3 × 1018cm—3的样品, 在退火前后进行二次离子质谱测试(secondary ion mass spectrometry,SIMS), 观察 n电极与 n−(Al0.27Ga0.73)0.5In0.5P 界面原子的扩散情况.

3 结果与分析

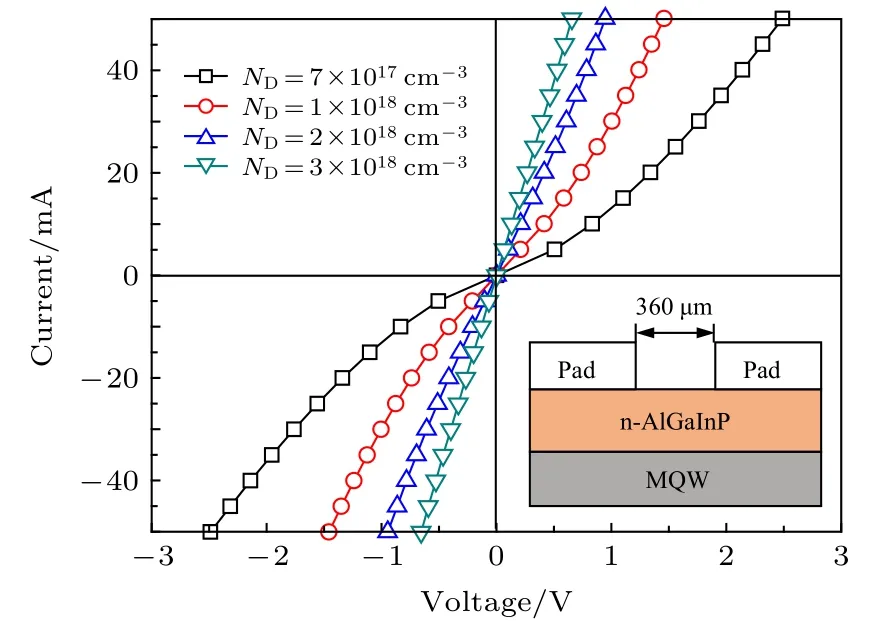

表1列出了各样品的n−(Al0.27Ga0.73)0.5In0.5P层掺杂浓度 (ND)、退火温度 (T)、退火时间(Time)以及 NiAuGeNiAu/n−(Al0.27Ga0.73)0.5In0.5P在退火后测试得到的比接触电阻率ρc.图3为计算 D5样品 ρc所需要测试的 I−V曲线, 插图为CTLM的测试图形.根据CTLM测试结果可知,当掺杂浓度为3 × 1018cm—3时, 在n−(Al0.27Ga0.73)0.5In0.5P层上直接制备欧姆接触最优退火温度为445 ℃, 退火时间为 600 s, 对应的 ρc值为 1.4 ×10—4Ω·cm2.这一数值已接近 AuGeNi/n−GaAs上制备欧姆接触的结果[16].

A1, A2, A3, B1, B2五个样品没有形成欧姆接触, 因此没有在表1中列出ρc值.图4为385 ℃退火25 s时, 4种掺杂浓度样品的I−V特性.其中插图为相邻电极测量接触特性示意图.掺杂浓度为7 × 1017和1 × 1018cm—3的样品退火后的I−V 曲线为非直线, 而掺杂浓度为2 × 1018和3 × 1018cm—3的样品退火后的I−V曲线为直线.在此退火条件下, 当掺杂浓度达到2 × 1018cm—3时, NiAuGeNiAu/n−(Al0.27Ga0.73)0.5In0.5P接触由肖特基接触转变为欧姆接触.随着n−(Al0.27Ga0.73)0.5In0.5P掺杂浓度的提高, ρc值呈现降低趋势, 这与欧姆接触的理论相符合[17].

图3 D5样品的 I−V 曲线, 圆环间距为 10−35 µmFig.3.I−V behaviors of Sample D5, ring intervals are 10−35 µm.

图4 385 ℃退火25 s时, A1, B1, C1和D1样品I−V曲线Fig.4.I−V behaviors of Sample A1, B1, C1 and D1 after an−nealing at 385 ℃ for 25 s.

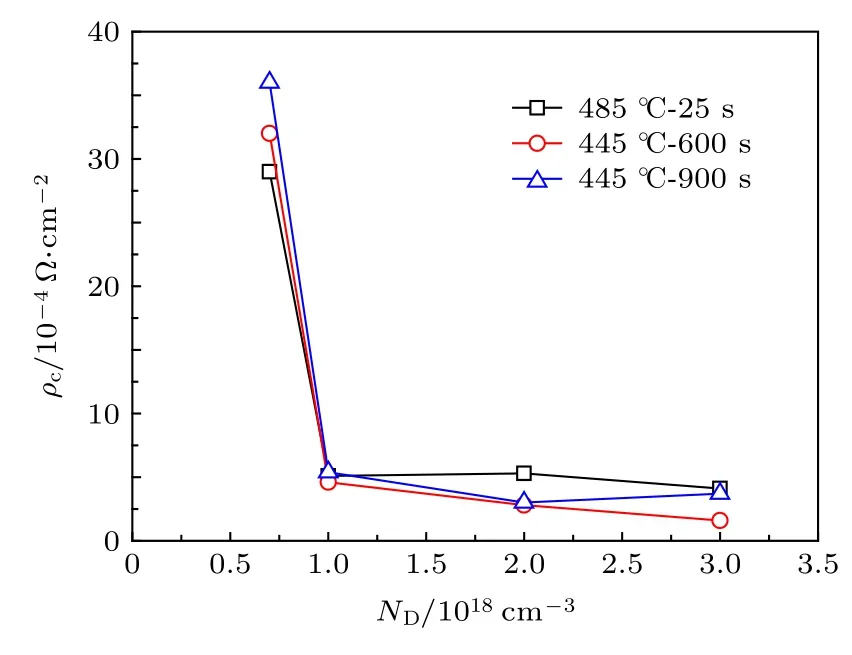

图5为几组不同退火条件下ρc与掺杂浓度的关系.随着退火温度与时间的增加, 低掺杂浓度样品 的 NiAuGeNiAu/n−(Al0.27Ga0.73)0.5In0.5P 接 触也转变为欧姆接触.在形成欧姆接触的相同退火条件下, ρc随着掺杂浓度的提高逐渐减小.掺杂浓度从 7 × 1017cm—3增大到 1 × 1018cm—3时, ρc值迅速降低, 继续提高掺杂浓度后, 其变化趋于平缓.

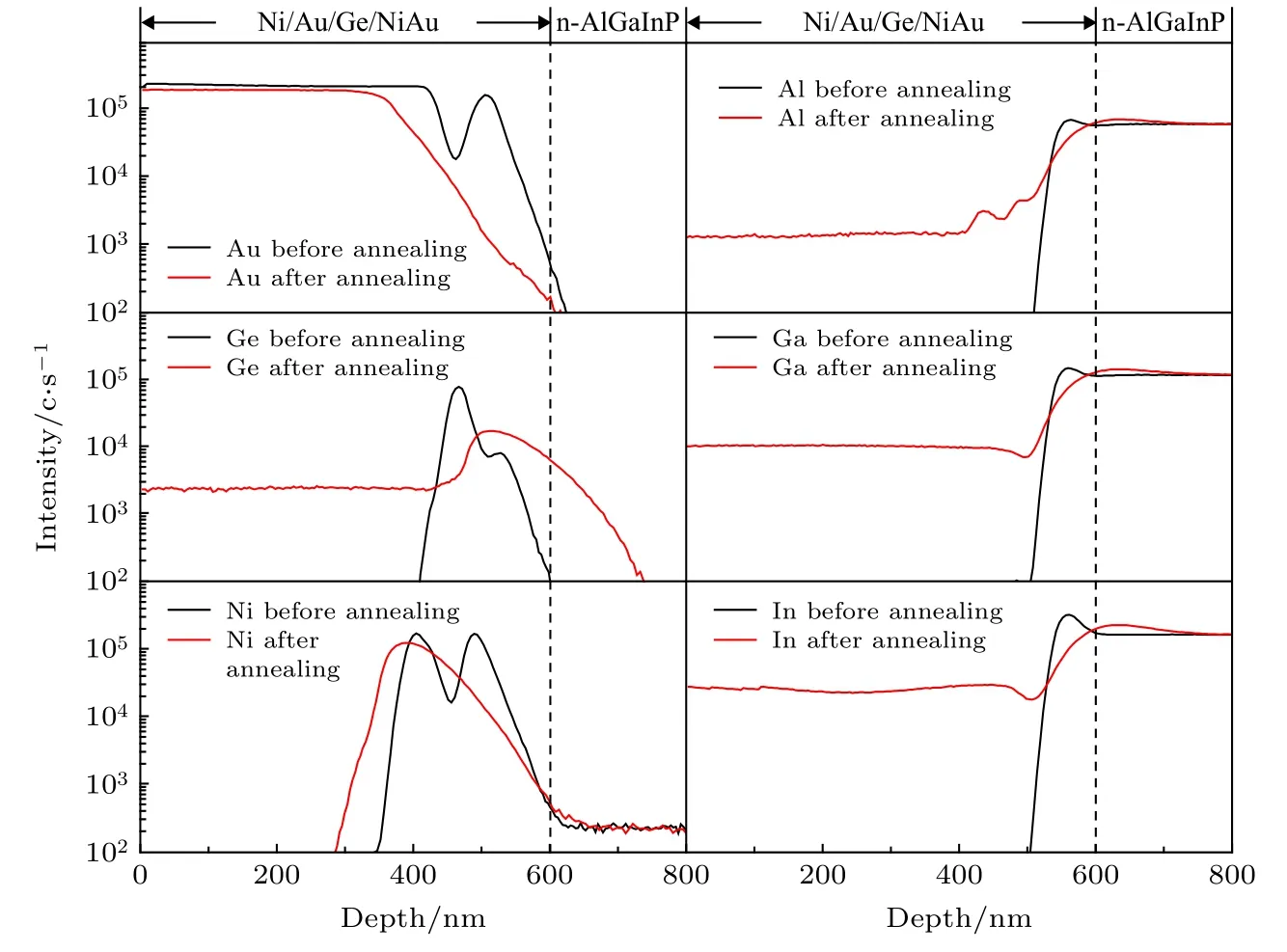

为研究退火过程中Ni/Au/Ge/Ni/Au与n−(Al0.27Ga0.73)0.5In0.5P层之间的界面反应, 本文对n−(Al0.27Ga0.73)0.5In0.5P层掺杂浓度为3 × 1018cm—3退火前后的样品进行SIMS测试表征, 结果如图6所示.首先对未退火样品表面进行SIMS深度剖析, 叠层金属与粗化层之间区分明显, 在距离n电极表面深度约为600 nm处, 已经几乎检测不到n电极中的金属元素, 这与蒸镀n电极的厚度(590 nm)相符.对比分析385 ℃退火25 s后样品表面SIMS测试结果, 与未退火时存在明显不同.在n电极一侧, 除了Ni, Au, Ge三种元素外, 还检测到了Ga, In, Al元素.这表明, 在退火过程中, n−(Al0.27Ga0.73)0.5In0.5P发生了分解, 部分Ga, In,Al元素向外扩散.

研究表明[18], 在成熟的 Au/Ge/Ni与 n−GaAs欧姆接触体系中, 欧姆接触形成的机理, 是合金过程中的互扩散.GaAs材料会在300 ℃左右发生分解, 而由于合金层Au的存在会加速Ga的外扩散.相变过程如下[14]:

图5 不同退火条件下, ρc与ND关系Fig.5.Contact resistivity as a function of doping concen−tration for different annealing conditions.

图6 SIMS深度剖析Ni/Au/Ge/Ni/Au与n−(Al0.27Ga0.73)0.5In0.5P接触性能Fig.6.SIMS depth profiles of Ni/Au/Ge/Ni/Au contact on n−(Al0.27Ga0.73)0.5In0.5P before annealing and after annealing.

GaAs中由于Ga的外扩散在晶格中留下大量Ga空位.当温度升高到400 ℃时, Ge会向晶体内扩散占据Ga空位成为施主杂质提供电子, 因此在电极下方可以得到一层n+−GaAs.此外, 也有研究者利用扩散理论在Au/Ge/Pd与n−Al0.5In0.5P界面得到低接触电阻率的欧姆接触[19].n−Al0.5In0.5P中In向外扩散, Au/Ge/Pb中的Ge向内扩散, 形成低接触电阻.

参考前文所述的几种欧姆接触机理, 本文认为互 扩 散 是 NiAuGeNiAu/n−(Al0.27Ga0.73)0.5In0.5P形成欧姆接触的关键.AlGaInP材料中Al, Ga,In三种原子按照一定比例占据Ⅲ族位[20], 在退火过程中由于热分解Ga, In发生外扩散, 在材料中会留下Ga空位与In空位.Au不仅会加速Ga的外扩散, 高温下还能与In强烈反应形成Au−In化合物, 类似于AuGe/n−InP形成欧姆接触过程形成的Au10In3[21].同时Ge向界面内扩散占据Ga空位与In空位, 这才是较低掺杂浓度n−(Al0.27Ga0.73)0.5In0.5P也能形成欧姆接触的原因.足够的Ge内扩散导致合金层下n−(Al0.27Ga0.73)0.5In0.5P转变为n+−(Al0.27Ga0.73)0.5In0.5P, 肖特基势垒消失, 形成欧姆接触[22].对比可以发现, In外扩散的含量最多,而Al元素扩散较少, 这主要是因为Al易与O元素结合形成较难分解的氧化物.在n−(Al0.27Ga0.73)0.5In0.5P一侧, 有部分Ge向内扩散进入晶格中, 占据Ga, In外扩散留下的Ⅲ族空位, 成为施主杂质提高n型掺杂浓度.此外, n−AlGaInP层中检测到大量的Ni元素, 本文认为Ni在合金化的过程中有助于改善金属与半导体的界面粗糙度, 提高金属电极与半导体材料的黏附性, 但过多的Ni内扩散作为深能级受主杂质可能是阻碍比接触电阻率降低的主要原因.

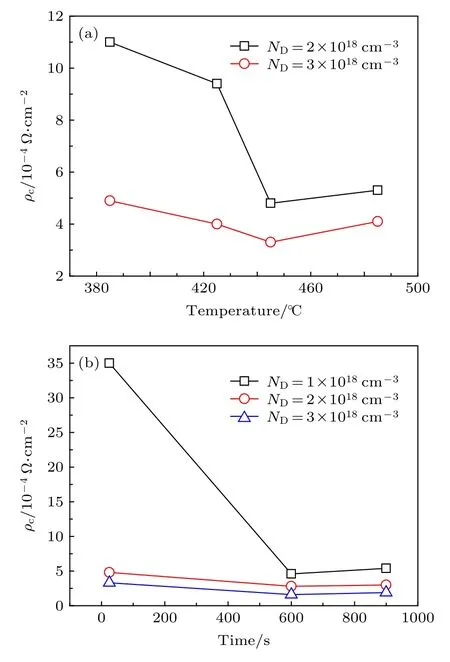

成功在n−(Al0.27Ga0.73)0.5In0.5P上制备欧姆接触后, 本文在此基础上进行了系列优化退火工艺的工作.在相同掺杂浓度、相同退火时间下, 分析NiAuGeNiAu/n−AlGaInP 接触的 ρc与退火温度的关系, 结果如图7(a)所示.从曲线中可以看出,两种掺杂浓度下的ρc值都随退火温度的升高呈现先降低后升高的趋势, 当退火温度为445 ℃时,NiAuGeNiAu/n−AlGaInP接触具有最低的 ρc值.继续升高退火温度至485 ℃, 其接触性能都略有退化.对此, 本文解释如下: 随着退火温度的升高, n−(Al0.27Ga0.73)0.5In0.5P与合金层之间的互扩散加剧,有足够的Ge占据Ga, In空位, 合金层下方的载流子浓度逐渐趋于饱和, 更高温度下的接触性能退化可能与接触界面Au−Ge合金的“球聚”有关.当Au−Ge与接触材料浸润性较差时, 容易在合金化过程中出现“球聚”的现象[23], 收缩成不同大小的孤立小岛.“球聚”会使接触界面粗糙, 提高接触电阻, 同时降低欧姆接触性能的稳定性.

图7 相同掺杂浓度时 (a)退火时间25 s, ρc与退火温度关系; (b) 退火温度445 ℃, ρc与退火时间关系Fig.7.At the same ND (a) ρc as a function of annealing temperature when the annealing time is 25 s; (b) ρc as a function of annealing temperature when the annealing tem−perature is 445 ℃.

本文利用SIMS测试中的二次离子轰击, “剥离”n−(Al0.27Ga0.73)0.5In0.5P表面的叠层金属, 再通过SEM测试了不同退火温度下Au−Ge合金在接触界面的形貌, 结果如图8所示.图8(a)与图8(b)对应的退火温度分别为445 ℃, 485 ℃, 退火时间都为25 s.在退火温度达到445 ℃时, Au−Ge合金开始熔化形成较小尺寸的小岛, 随着退火温度的升高, “球聚”变得愈发严重, 接触界面不再保持光滑,欧姆接触电阻也随之升高.

图8 SEM测试不同退火温度下接触界面形貌 (a) 445 ℃退火25 s; (b) 485 ℃退火25 sFig.8.SEM micrographs showing the surface morphologies of ohmic contact (a) 445 ℃ for 25 s (b) 485 ℃ for 25 s.

图7(b)为不同掺杂浓度样品的比接触电阻率随退火时间的变化曲线.从图中可以看出, 掺杂浓度大于 1 × 1018cm—3时, 其 ρc值随退火时间增大无明显变化.掺杂浓度较低时, 其接触性能随退火时间增大有明显改善.结合图7与表1数据, 低掺杂浓度样品(≤ 1 × 1018cm—3)对退火温度和时间都非常敏感, 而高掺杂浓度样品并未表现出相同性质.掺杂浓度较低时, 肖特基势垒较高, 合金过程中的互扩散可显著提高n−(Al0.27Ga0.73)0.5In0.5P表面掺杂浓度, 降低肖特基势垒高度; 而高掺杂浓度样品其本身肖特基势垒较低, 互扩散带来的变化并不明显.退火时间的增加与升高退火温度类似, 都是加剧互扩散的过程, 有利于更多的Ga, In外扩散和Ge的内扩散.退火温度较低或时间较短时,界面原子间的相变反应不完全, n−(Al0.27Ga0.73)0.5In0.5P表面的掺杂浓度较低, 势垒高度较高, 无法形成欧姆接触.而经过高温退火或长时间退火后,合金层下的载流子浓度迅速升高, 达到与高掺杂浓度样品(> 1 × 1018cm—3)低温退火条件下相同的欧姆接触性能.此外, 可能受材料表面态影响, n−(Al0.27Ga0.73)0.5In0.5P的掺杂浓度到达2 × 1018cm—3后接触界面的费米能级钉扎效应(pinning effect)明显, 合金层下方的载流子浓度趋于饱和, 欧姆接触性能逐渐稳定.

目前, 本研究在n−(Al0.27Ga0.73)0.5In0.5P上制备的欧姆接触比接触电阻率ρc最低为1.4 × 10—4Ω·cm2, 将其导入AlGaInP薄膜LED芯片工艺时,27 mil规格芯片在350 mA电流下电压比常规工艺高0.3 V左右, 尚不能应用于批量化生产工艺.后期需优化n−AlGaInP组份、厚度、掺杂、表面处理工艺和金属组合, 使比接触电阻率进一步降低.

4 结 论

本文成功在n−(Al0.27Ga0.73)0.5In0.5P材料上直接制备欧姆接触, 研究了热退火工艺对NiAuGeNiAu/n−(Al0.27Ga0.73)0.5In0.5P 欧姆接触性能的影响并分析其形成机理.结果表明, 当n−(Al0.27Ga0.73)0.5In0.5P掺杂浓度为 3 × 1018cm—3,退火温度为445 ℃, 退火600 s时, Ni/Au/Ge/Ni/Au与n−(Al0.27Ga0.73)0.5In0.5P比接触电阻率达到1.4 × 10—4Ω·cm2.在退火过程中, Ga, In 外扩散在晶格中留下Ⅲ族空位, 合金层中Ge内扩散占据Ga空位和In空位成为施主提供电子.掺杂浓度较低的条件下, 升高退火温度或增加退火时间均有利于互扩散的进行, 能明显改善接触性能.随着掺杂浓度的提高, 改变退火条件对接触性能没有明显影响.本文在n−(Al0.27Ga0.73)0.5In0.5P层上成功制备了欧姆接触, 简化了AlGaInP薄膜LED芯片制备工艺.但本文仍存在不足, 不足之处在于过高的n型AlGaInP掺杂浓度会影响晶体质量, 导致LED的发光效率降低, 因此, 为了在低掺杂浓度的n−AlGaInP材料上制备性能优异的欧姆接触,优化电极设计与半导体材料的表面处理是后续研究的关键.