高RAP掺量SMC常温改性再生沥青混合料性能研究

梁清丽

摘要:为探究高RAP掺量SMC常温改性再生沥青混合料路用性能优劣,文章取定RAP掺量为60%,确定60%RAP掺量的高RAP掺量SMC常温改性再生沥青混合料油石比,采用车辙试验、浸水马歇尔试验、冻融劈裂试验和低温弯曲试验对混合料的高温性能、水稳定性和低温性能进行评价。结果表明:60%RAP掺量下SMC常温改性沥青混合料动稳定度为规范要求限值的近2.3倍,残留稳定度和冻融劈裂强度比略高于规范要求限值,破坏弯拉应变为规范要求限值的1.5倍以上。由此可见,SMC常温改性剂在降低混合料生产拌和温度的同时还具备再生剂效果,掺入SMC常温改性剂后的再生沥青混合料中RAP掺量可提高至60%。

关键词:RAP;SMC;再生沥青混合料;路用性能

0 引言

沥青路面以其表面平整、耐磨、无接缝、不扬尘等特点在我国得到了广泛应用与推广,现阶段已成为我国高等级路面的主要形式。目前我国各个地区沥青混合料的生产均是以热拌工艺为主,但热拌工艺对混合料生产拌和温度要求较高,燃料消耗高,废气排放量高,不利于节能减排。同时,每年我国的废弃沥青混合料数量也十分巨大,若不对其进行处治,不仅会对周边环境造成重大污染,也是对资源的一种极大浪费。为此,在对废旧沥青混合料进行再利用的同时降低再生沥青混合料生产拌和温度是本文研究的重点。

目前,沥青路面再生技术中以厂拌热再生技术效果最佳,但該技术要求沥青混合料的拌和温度达到150 ℃以上,且RAP利用率也仅为30%以内。为此,需要掺入适当的外加剂才能实现提高RAP掺量的同时降低再生沥青混合料拌和温度的目标。SMC常温沥青改性剂是从废旧塑料、废旧橡胶等甲苯基乙烯类高分子材料中提取的甲基苯乙烯类嵌段共聚物(SMC),与环氧树脂、环氧树脂固化剂及其他助剂按一定比例配合而成的聚合物溶液。该改性剂主要通过环氧化学改性的方式使改性后的沥青呈现液态,从而达到降低混合料生产拌和温度的效果。同时有研究表明,该种改性剂可显著提高RAP利用率[1]。SMC常温再生剂的开发使得在较低温度下大幅提高RAP掺量这一愿望得以实现。国内道路专家对SMC常温改性剂做了不同程度的研究。罗浩原等[2]采用红外光谱试验对不同SMC掺量下的混合料拌和温度、体积指标稳定度、残留稳定度、冻融劈裂强度比、弯曲应变破坏应变等指标进行了测试,并对其拌和过程中的CO2、CO、[KG(0.1mm]SO2SMC-20级配下,SMC适宜掺量为6%~8%,在该掺量范围内,混合料拌和温度可降低至85 ℃~105 ℃,压实温度可降低至75 ℃~95 ℃。萨仁娜[3]对SMC常温改性沥青的制备工艺进行了一定的研究。前人主要从SMC改性沥青或混合料层面对SMC常温改性剂的效果进行系统研究,鲜有涉及SMC常温改性再生沥青混合料方面的研究,因此,探究SMC常温改性剂的再生效果具有显著意义。

本文为深入探究SMC常温改性剂对高RAP掺量再生沥青混合料性能的改善效果,设定RAP掺量为60%,设计了60%RAP掺量下的SMC常温改性再生沥青混合料的油石比,并通过车辙试验、浸水马歇尔试验、冻融劈裂试验和低温弯曲试验对混合料的高温性能、水稳定性和低温性能进行评价,研究成果可为国内外同类技术的研究提供参考。

1 原材料及配合比设计

1.1 原材料

1.1.1 沥青

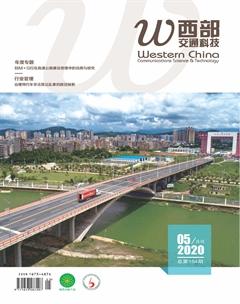

本文试验用沥青为壳牌90#基质沥青,其相关技术指标见表1。

1.1.2 集料

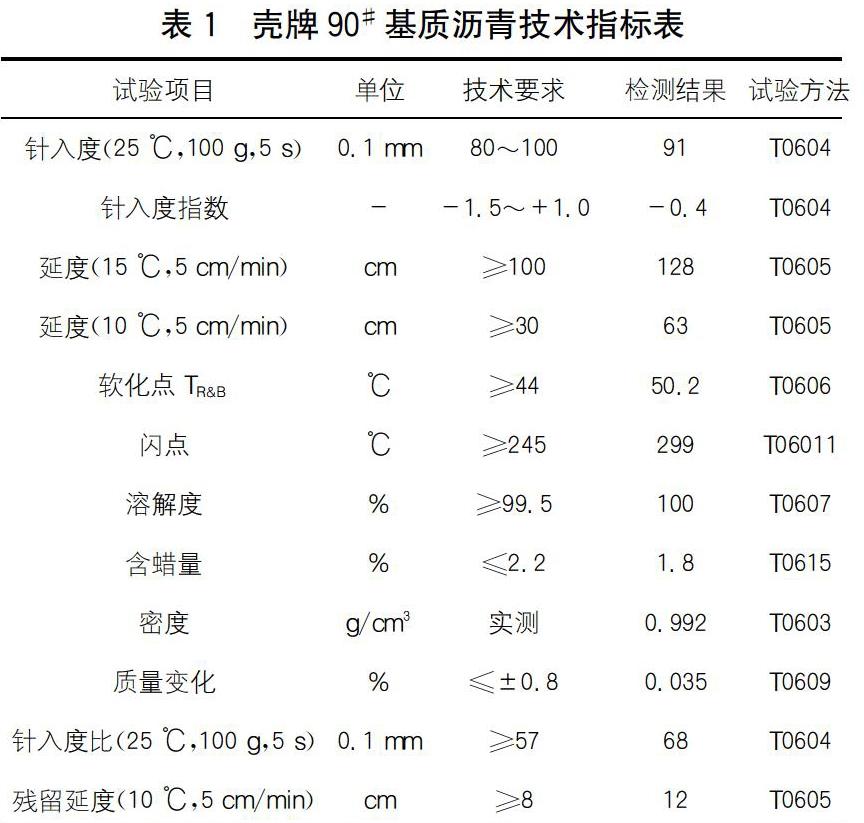

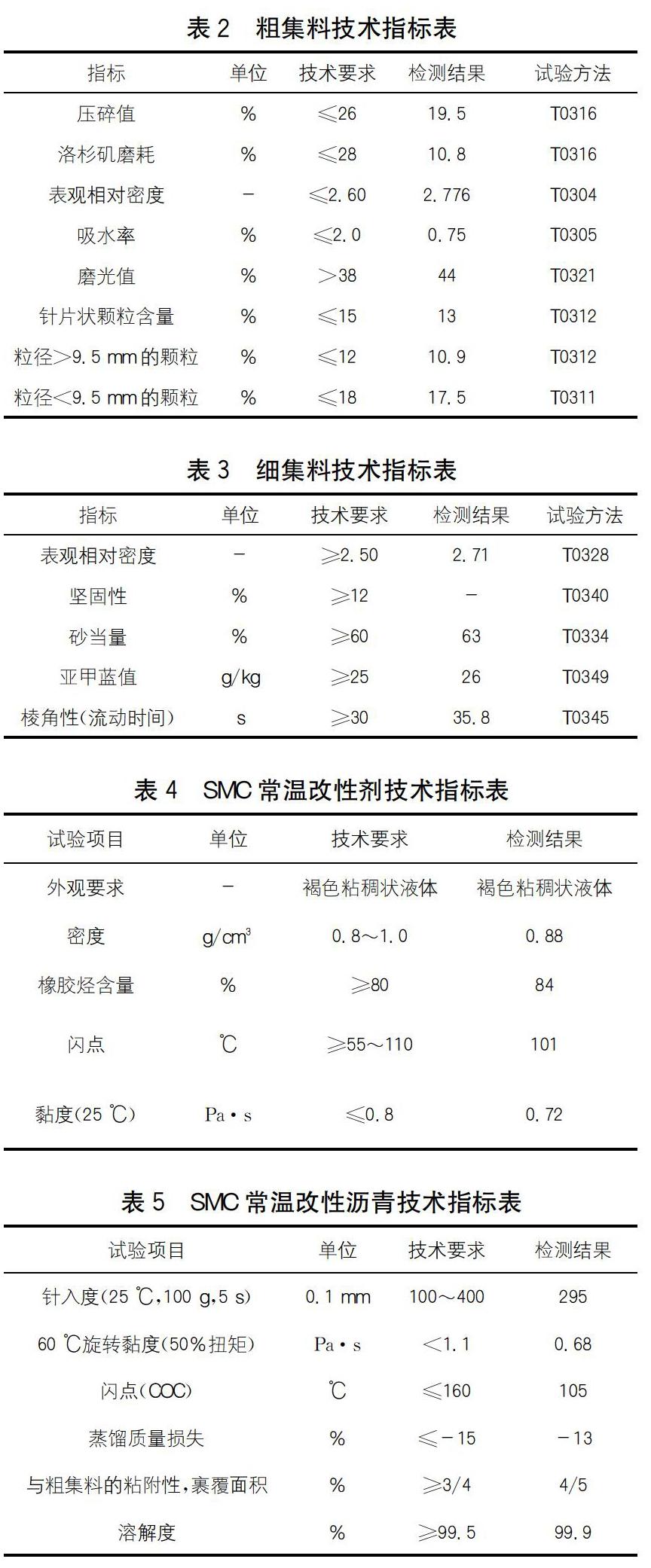

本文试验用沥青混合料类型为SMC-16型常温再生沥青混合料,所用集料均为南山采石场生产的石灰岩,粗、细集料相关技术指标分别见表2、表3。

1.1.3 改性剂及改性沥青

本文改性剂采用SMC常温改性剂[1],改性剂掺量取15%,其相关技术指标见表4,经SMC常温改性剂改性后沥青相关技术指标见表5。

1.2 配合比设计

1.2.1 矿料级配

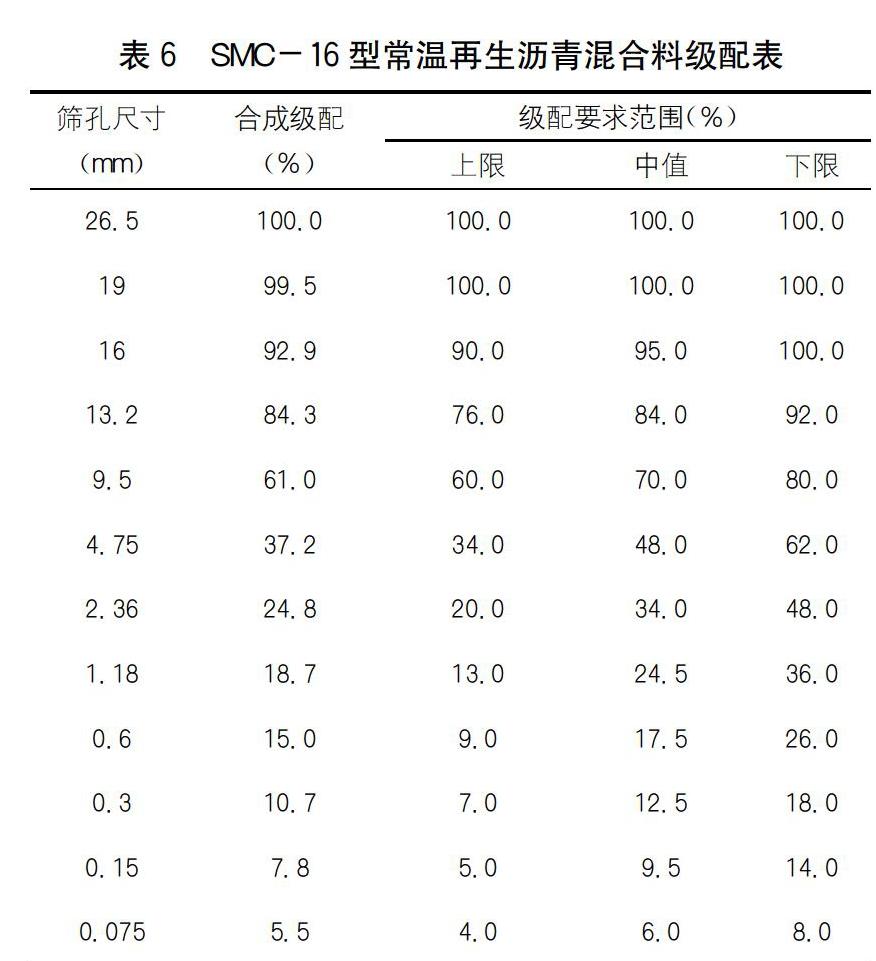

本文所采用的沥青混合料类型为SMC-16型常温再生沥青混合料,混合料矿料级配参考文献[1]中SMC-16型常温再生沥青混合料合成级配,详见下页表6。

1.2.2 RAP中沥青含量

沥青路面回收料中的旧沥青作为再生混合料中结合料的一部分,对旧沥青含量进行检测是再生混合料配合比设计的重要步骤。本文采用燃烧炉法对RAP中旧沥青含量进行有效性检测。具体试验步骤为:将RAP试样在烘箱中预热后置于538 ℃的燃烧炉中进行充分燃烧至其质量不再改变后计算燃烧前后试样的质量差,即为RAP中旧沥青含量。通过燃烧法测得RAP中旧沥青含量为4.8%,详见表7。

1.2.3 最佳油石比

根据上文可知,RAP中旧沥青含量为4.8%,本文选取RAP掺量为60%,新掺入集料含量为40%,按比例计算得出RAP中旧沥青相对于再生料的油石比为2.9%。根据以往经验,再生料的最佳油石比为4.8%,则新掺沥青的油石比分别为1.1%、1.5%、1.9%、2.3%,最终得出60%RAP掺量下SMC常温再生沥青混合料的实际油石比分别为4.0%、4.4%、4.8%、5.2%。

采用马歇尔设计法确定SMC-16型常温再生沥青混合料的最佳油石比,测得不同油石比下混合料试件各马歇尔参数,见表8。

根据表8中数据,最终计算得出SMC-16型常温再生沥青混合料的最佳油石比为4.8%。

2 高RAP掺量下SMC常温再生沥青混合料路用性能分析

2.1 高温性能

本文主要采用《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中沥青混合料车辙试验方法对SMC-16型常温改性再生沥青混合料的高温性能进行检测,以动稳定度作为评价指标。试验结果见表9。

由表9所示数据可知,60%RAP掺量下SMC常温改性再生沥青混合料的平均动稳定度达到了2321次/mm,为相关规范要求限值的2.3倍,可见高RAP掺量下的SMC常温改性再生沥青混合料高温性能良好,这可能是由于:

(1)掺入高含量RAP后,再生沥青混合料中老化沥青比例过大,这导致了混合料中沥青的重质组分比例增大,轻质组分比例相对减少,使得沥青变稠,混合料高温性能增强。同时,新旧沥青混溶后,在旧沥青的影响作用下,混合后沥青的老化程度严重,对温度的敏感性降低,从而提高了混合料高温抗变形能力。

(2)掺入SMC常温改性剂后,由于SMC改性沥青混合料是单组分树脂在荷载挤压、空气接触氧化等条件下逐渐形成强度,故降低了温度对混合料强度形成的影响,使混合料高温性能得以提高。

2.2 水稳定性

水损害是沥青路面最为常见的病害之一,据不完全统计,沥青路面80%以上的病害都是由水损害引起的,由此可见,对高RAP掺量下SMC常温改性再生沥青混合料的水稳定性进行检测是尤为必要的。目前,沥青混合料水稳定性检测方法中最为常用的为浸水马歇尔试验和冻融劈裂试验。大量实践证明,二者可对混合料水稳定性进行有效评价。借鉴以往经验,本文决定采用浸水马歇尔试验和冻融劈裂试验对高RAP掺量下SMC常温改性再生沥青混合料的水稳定性进行检测,以残留稳定度和冻融劈裂强度比作为评价指标。具体试验方法参照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中相关试验方法。浸水马歇尔试验和冻融劈裂试验结果见表10。

由表10中所示数据可知,60%RAP掺量下SMC常温改性再生沥青混合料的残留稳定度和冻融劈裂强度比均略高于规范要求,这可能是由于RAP掺量过高,混合料中老化沥青含量增大,导致沥青与集料间的粘附性降低,从而使混合料水稳定性一般。

2.3 低温性能

本文采用《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)中的小梁弯曲试验,检测高RAP掺量下SMC常温改性再生沥青混合料的低温性能。具体试验参数为:成型尺寸为30 mm×40 mm×250 mm的沥青混合料小梁试件,跨径为200 mm,单点跨中加载,试验温度为-10 ℃,将试件冷冻4 h后于万能试验机上以50 mm/min的加载速率进行试验。低温弯曲试验结果见表11。

由表11中所示数据可知,60%RAP掺量下SMC常温改性再生沥青混合料的破坏弯拉应变为3 182.09,为规范要求限值的1.5倍以上,这是由于加入SMC常温改性剂后,沥青的延度得以改善,故混合料低温性能大幅度提高。

3 结语

(1)通过室内沥青混合料路用性能试验结果可知,高RAP掺量下SMC常温改性沥青混合料的高温性能、低温性能和水稳定性均能满足相关规范要求,其中高温性能和低温性能良好,水穩定性一般。

(2)SMC常温改性剂在降低再生沥青混合料生产拌和温度的同时还具备再生剂的作用,掺加SMC常温改性剂后,再生沥青混合料中RAP掺量可增大至60%。

参考文献:

[1]谢朝阳.高Rap掺量Smc常温再生沥青混合料性能研究[D].成都:西南交通大学,2018.

[2]罗浩原,栗振坤,郑鹏飞,等.Smc常温改性剂路用性能、机理及环保效益分析[EB/OL].建筑材料学报,[JP3]http://kns. cnki. net//kcms/detail/31.1764. TU. 20190716.1625.021. html,2019-07-17.

[3]萨仁娜.常温改性沥青的制备技术研究[D].青岛:中国石油大学(华东),2017.