浅析机械加工工艺对零件加工精度影响

冯科峰

[摘 要]随着社会的发展,我国的工业水平也取得了巨大的进步,本文将对机械加工工艺对零件加工精度的影响进行探究,提高我国机械加工工艺水平,并提高加工零件质量。

[关键词]零件加工工艺;影响分析;提升精度方法

[中图分类号]TH161.1 [文献标志码]A [文章编号]2095–6487(2020)10–00–03

Preliminary Study on the Influence of Machining Process on the Precision of Parts

Feng Ke-feng

[Abstract]With the development of society, my country's industrial level has also made great progress. This article will explore the impact of machining technology on parts processing accuracy, improve the level of my country's machining technology, and improve the quality of processed parts.

[Keywords]parts processing technology; impact analysis; methods to improve accuracy

随着我国机械化程度的提高,我国对于零件加工工艺的要求也变得更加严格,本文将首先对零件加工工艺的含义进行解释,之后对影响零件加工工艺精度的因素进行分析,最后对提高零件加工精度的方法进行探究。

1 零件加工工艺

零件加工工艺需要多种机械技术配合,在进行零件加工的过程中,应当首先画出零件的图纸内容,之后还应当对零件的各类参数进行计算与把控,最终通过机械加工得到完整的零件,这个过程被称作零件加工。但是零件加工并不是一个单纯的加工过程,在零件加工过程中工作人员还应当熟练的掌握零件加工机械的实用特点,针对不同类型的零件使用、不同的机械加工方法,合理的零件加工提高零件的精密度,并且提高零件的使用寿命,这要求在加工时应当准确掌握零件加工的精密度,精密度不仅反映了零件在几何学中的具体指标,还反映出了零件的外形特点。通过实践表明,加工出来的零件尺寸与设计尺寸会出现一定的误差,如果想要得到與设计图纸一模一样的零件实体是一件十分困难的事情,所以加工出来的零件实体只要符合误差标准,都可以算为合格零件,零件的使用标准与各类参数只要能够满足零件设计的最初要求,都能够被投入使用。在分析完零件加工工艺的含义与零件加工精度的涵义之后,下面将要针对影响零件加工精度的因素进行分析。

2 机械加工工艺对零件精度的影响

通过零件加工工艺可以得知,零件在加工前需要经过精心的设计之后投入机械生产,机械生产出的零件与设计零件尺寸精度会出现一定的偏差,在偏差允许范围内且不影零件功效作用的情况下,这种误差是被允许的,下面将对机械加工工艺对零件精度的影响进行分析,将机械加工对零件精度的影响降至最低。

2.1 内部因素影响加工精度

内在因素能够在一定程度上影响到零件加工的精度,内部因素包含机械因素与人为因素2种,在零件加工过程中都会运用到机床,机床的参数会根据零件的参数进行调整,在加工过程中机床的参数出现了一定的误差,那么会出现零件精确度降低的现象产生,并对后续零件加工工作造成巨大的影响。并且以部分厂家在零件加工过程中由于缺乏对员工的职业教育,所以导致一部分员工在进行零件加工过程中不按照既定程序加工零件,忽视零件加工的步骤,这也就导致零件加工精度不高[1]。尤其是对薄壁零件进行加工的过程中,由于薄壁零件壁厚在1 mm以下,所以在加工时更应当注重内部因素的控制,薄壁零件的加工是车削中比较棘手的问题,原因是薄壁零件刚性差,强度弱,在加工中极容易变形,使零件的形位误差增大,不易保证零件的加工质量。通过分析可以得知,内部因素能够影响到整个零件加工过程的精度,尤其是对薄壁零件进行加工时,更应当注重内部因素的控制工作。

2.2 受力影响零件精度

零件进行加工的过程中会遇到一定的环境或外力的干扰,由于零件的加工需要多种角度,多重受理才能够成行,所以在零件加工过程中,未加工的部分可能会受到外力的影响产生一定的形变,这种形变将直接影响到零件的精度,薄壁零件再加工过程中因工件壁薄刚性很差,车削是装夹不当在夹紧力的作用下容易产生变形,从而因为切削力及重力影响使工件发生弯曲变形从而影响工件的尺寸精度和形状精度。

2.3 热因素影响

在对零件进行削切阶段,由于机械削切的精度未能达到零件的精度标准,所以还需要工作人员对零件进行手动切割,通过此种方式使零件达到要求精度,但是在零件反复切割的过程中会出现零件温度升高,零件轮廓变大,部分区域出现形变的问题,这种情况在薄壁零件加工过程中尤为常见,由于工件较薄、散热性较差,在切削热的作用下会引起工件热变形或膨胀,使工件尺寸难于控制,出现零件精度不达标的情况。

2.4 其他原因

刀具磨损也是影响薄壁零件精度的原因之一,由于薄壁工件较长、一次走刀时间很长,因此在切削过程中受振使刀具磨损较大从而影响工件的尺寸精度;另外由于刀架及中心架使用不当,也会造成薄壁零件精度下降的情况出现,在薄壁件加工过程中若压力过小或不接触,就不起作用,不能提高零件的刚度:若压力过大,零件被压向车刀,切削深度增加,车出的直径就小,当跟刀架继续移动后,支承块支承在小直径外圆处,支承块与工件脱离,切削力使工件向外让开,切削深度减小,车出的直径变大,以后跟刀架又跟到大直径圆上,又把工件压向车刀,使车出的直径变小,这样连续有规律的变化,就会把细长的工件车成“竹节”形。造成机床、工件、刀具工艺系统的刚性不良给切削加工带来困难,不易获得良好的表面粗糙度和几何精度。并且工件内孔由深孔完成后,再精车外圆,深孔加工中难免有椭圆、锥度以及跳动等因素,影响外圆同轴度和跳动,这种因素也会直接影响到薄壁件的加工精度[2]。

3 提高精度的方法

通过影响精度的分析可以得知,零件加工过程中会受到内部因素、受力、热传导及其他因素的影响,造成零件加工精度较低的现象发生,在对零件尤其是薄壁零件加工过程种应当针对上述问题进行有效的控制措施,下面探究提高零件的加工精度方法。

3.1 提高工作人员的工作水平

提高工作人员的工作水平,就应当加强工作人员的机械操作能力,这就要求零件生产厂家必须培养一部分技术过硬的工人,提高人与机械的协同能力,同时还应当加强工作流程、工作规定的落实,提高零件加工程序的精确性。

3.2 控制加工温度

在进行零件加工过程中应当注重温度的控制,对于薄壁零件加工而言,无论是高温或者超低温都会对零件造成一定的形变影响,所以在进行零件加工过程中要保持适当的温度,使温度恒定,提高零件加工的精度。由于零件加工机械升温也会影响到零件的加工精度,所以针对这种情况在进行零件加工过程中,还应当应用冷却设备对机械进行降温处理,降温系统能够降低机械在对零件反复切割时产生的温度,使机械设备温度保持恒定,防止机械出现冷热不均的现象[3]。

3.3 地装夹的使用

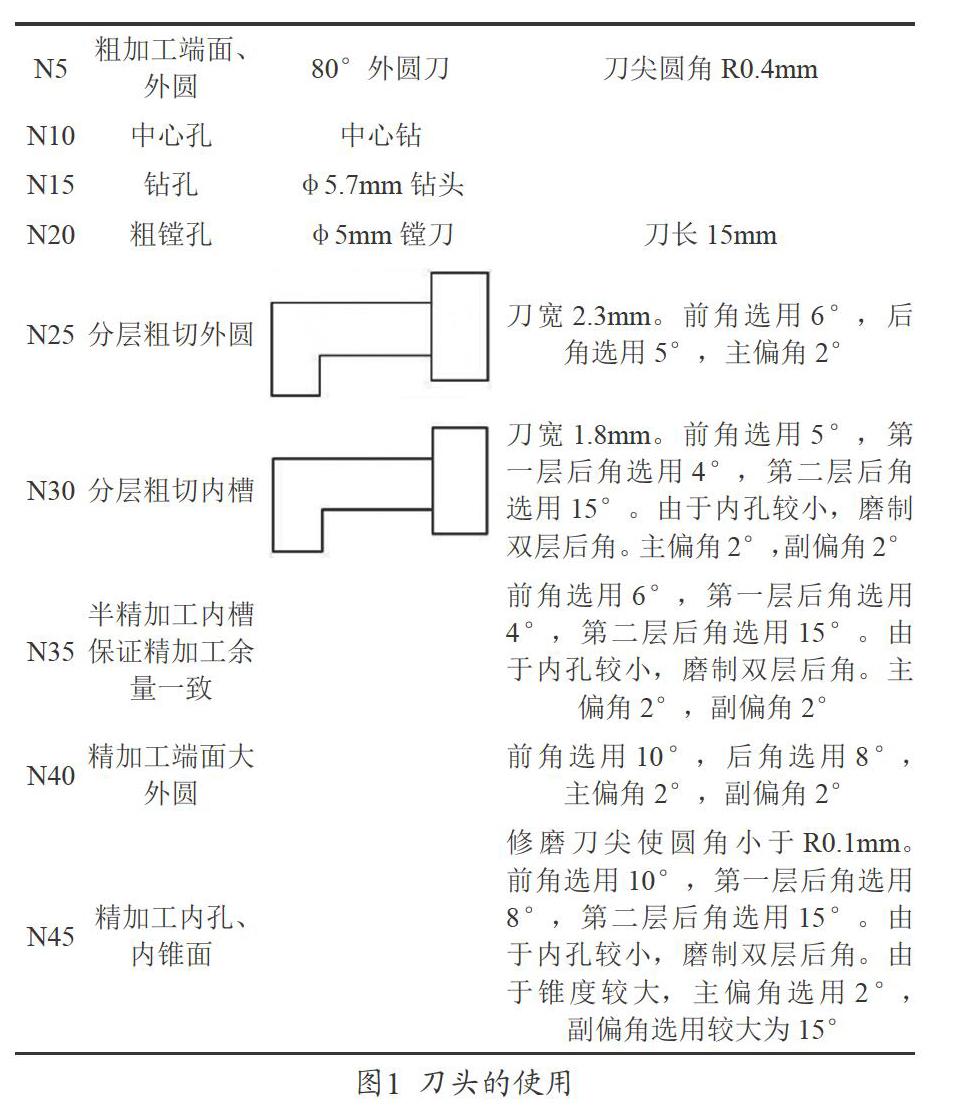

一般地装夹及加工必须在保证内外原轴线的同轴度、端面与内孔轴线的垂直度,以及两平面的平行度前提下完成,可采取以下几种方法,首先可以采用采用开口套装夹法,用开口套改变三爪卡盘的三点夹紧为整圆抱紧,即用三爪卡盘夹持开口套使其变形并均匀抱紧薄壁套后再车削内孔。还可以采用采用大弧形软爪装夹法,改装三爪卡盘的三个卡爪,在三个通用卡爪上焊接大弧形软爪,增大夹持面积,减小薄壁套的夹紧和车削变形。注意在把大弧形软爪与原三爪卡盘的三个卡爪焊接后适当放置一段时间,让其自然变形,然后对大弧形软爪应有足够的径向厚度,使其有足够的刚度。在使用一定时间后,再次进行“白干自”的精密车削,确保精度不变。对于直径大、尺寸精度和形位精度要求较高的圆盘薄壁工件,可装夹在花盘上车削。在花盘上用螺钉固定一个定位盘,注意在固定前要用千分表调整定位盘的外圆与车床主轴同轴,用两个或四个压板轴向压紧薄壁套后就可以车削内孔。在夹紧时注意不要完全压紧一个压板后,再压紧另一个压板,而是对称地逐渐使各个压板压紧薄壁套,这样不会因夹紧力而使薄壁套变形,车削完整后,也是对称地逐渐松开各个压板。车削时,先将工件装夹在三爪自定心卡盘上粗车内孔及外圆,各留1~1.5 mm精车余量,并精磨两端面至长度尺寸。然后将工件装夹在花盘上精车内孔及内端面。精车内孔装夹方法:先在花盘面上车出一凸台,凸台直径与工件内孔之间留0.5~1 mm间隙,用螺栓、压板压紧工件的端面,压紧力要均匀,找正后即可车削内孔及端面。精车外圆时装夹方法:将三点接触式压板通过螺栓适当压紧,即可车削外圆[4]。以上2种夹紧方法,由于用力均为轴向,工件不易变形。此外还应当对加工的刀头有一定的控制,针对不同的零件加工使用不同的加工刀头,刀头的使用说明见图1。在进行削切时应当减少切削力造成的变形,可采用大偏角、内、外表面同时切削等方法。在加工过程中应分为分粗、精两次加工过程,减少热变形引起的误差,可在粗加工后留有足够的冷却时间,再进行精加工。在进行削切量控制的过程中,切削用量还必须根据零件的材料、尺寸和精度的要求;但根据薄壁的特点,可以进行高传速、低进给、小吃刀量的加工工作。

3.4 减少外力对零件的影响

外力是影响零件精密度的主要原因之一,所以在加工个过程中应当减少外力对零件的影响,在零件加工过程中所有的外力主要为挤压力与摩擦力2种,因此在加工之前相关工作人员应当根据零件加工的特性对机床进行适当的调整,对设备的固定部件位置进行调试工作。另一方面零件在加工过程中不可避免的会受到摩擦力的影响,为了减少此影响工作人员应当对机械与零件的接触面进行打磨,将表面清理平坦,降低摩擦力零件造成的影響[5]。对于薄壁零件而言,工作人员还应当进行细致观察,对于脆弱的部位进行一定的加固处理,防止零件因挤压力造成形变。

4 结束语

通过机械加工工艺对零件加工精度影响探究中可以发现,想要确保零件的精密度,就应当控制机械参数,保障机械在恒定温度下进行工作。

参考文献

[1] 白波,高文元,王栋,等.在普通机床上加工高精度大型液压缸方法初探[J].机械研究与应用2004,17(3):48-51.

[2] 贾晨.机械加工工艺对零件加工精度的影响分析[J].南方农机,2020,51(8):166.

[3] 房伟.简析机械加工工艺对零件加工精度的影响及参考意义[J].时代农机,2020(3):45-46.

[4] 姚富庆.机械加工工艺对零件加工精度的影响及控制的分析[J].内燃机与配件,2020(6):130-131.

[5] 陈晓蓉,邹星荣,杜京纬.机械加工工艺对金属零件加工精度的影响及控制分析[J].科学与财富,2020(2):325.