高硅铁尾矿制备陶粒工艺试验研究

吴俊权, 马晶, 汪应玲,2, 乔福龙,2, 李晶, 胡文斌, 赵颖洁, 段孟涵, 王江伟

1.东北大学秦皇岛分校 资源与材料学院,河北 秦皇岛 066004;2.秦皇岛市资源清洁转化与高效利用重点实验室,河北 秦皇岛 066004

陶粒是一种表层坚硬、内部蜂窝多孔的特殊材料,它具有强度高、密度小、比表面积大、耐腐蚀、抗冻性和热稳定性好等优点,可代替混凝土、建筑砖及工程构件中碎石骨料,用于建筑领域[1,2],也可作为工业填料用于污水处理生物挂膜载体或岩层裂隙的石油支撑剂[3,4]。铁尾矿是铁矿石选取精矿后剩余的固体废弃物,其主要成分为SiO2、Al2O3、Fe2O3、CaO、MgO等,与陶粒成分相近,采用铁尾矿制备陶粒,既为陶粒的生产寻找到了一种廉价原料,节约传统陶粒原料所需黏土和页岩,又可大量消耗铁尾矿,减少尾矿占地,改善环境,产生良好的经济、社会和环境效益。

目前国内外利用铁尾矿制备陶粒的研究较少,且大多是考察单一因素(成分配比或烧制工艺)对陶粒性能的影响。杜芳等[5]以鞍山式铁尾矿为原料,以粉煤灰和污泥为添加剂烧制建筑陶粒。固定烧制工艺,当m(铁尾矿):m(粉煤灰):m(城市污泥)=40.3%:44.7%:15%时,所得陶粒的吸水率较小;固定物料配比,最佳工艺条件下,可烧制出了满足国家标准的700级陶粒制品。朱晓丽等[3]以铁尾矿为主要原料,研究了不同物料配比、陶粒粒径和烧制温度对陶粒去除污水 COD 效果。结果显示,铁尾矿的添加量为86%时,粒径大小为3~5 mm,1 100 ℃焙烧20 min条件下制备的多孔陶粒对污水处理效果显著。李晓光等[6]以某低硅铁尾矿为主要原料,当m(铁尾矿):m(膨润土):m(铝矾土)=70%:20%:10%时,正交设计最优工艺条件下,低硅铁尾矿陶粒的堆积密度为705 kg·m-3,表观密度1 612 kg·m-3,吸水率9.67%,筒压强度6.81 MPa,满足国家标准的要求。以上研究表明,不同类型铁尾矿制备不同用途的陶粒时,对外加剂和烧制工艺的要求不同。事实上不同陶粒原料成分,所含助熔剂的不同,熔融态液相所需的环境也不同。因此,本文采用铁尾矿为主要原料,添加粉煤灰成分校正剂,通过正交试验系统研究成分配比和烧制工艺对陶粒性能的影响,为以后工业化生产提供参考。

1 试 验

1.1 试验原料

试验采用的铁尾矿取自秦皇岛庙沟铁矿,呈青灰色,少量结块,密度为1.48 g/cm2;粉煤灰取自秦皇岛同和热电厂,为深灰色细腻粉末,密度为0.998 g/cm2,其主要成分见表1。由表1可知,铁尾矿属于高硅型尾矿,其Al2O3的含量仅4.8%,在陶粒烧制过程中既不易形成适宜的黏度,也不能提供充足的Al3+和Si4+形成稳定的内部骨架结构[7],影响陶粒化学稳定性和机械强度[8],因此添加含Al量较高的粉煤灰作为成分校正剂。此外,粉煤灰中还有少量的残炭和有机物,有利于陶粒烧制过程中形成多孔结构,同时降低烧制温度,节能减排[9]。

表1 铁尾矿、粉煤灰的主要化学成分 /%Table 1 Chemical composition of iron tailing and fly ash

1.2 陶粒正交试验

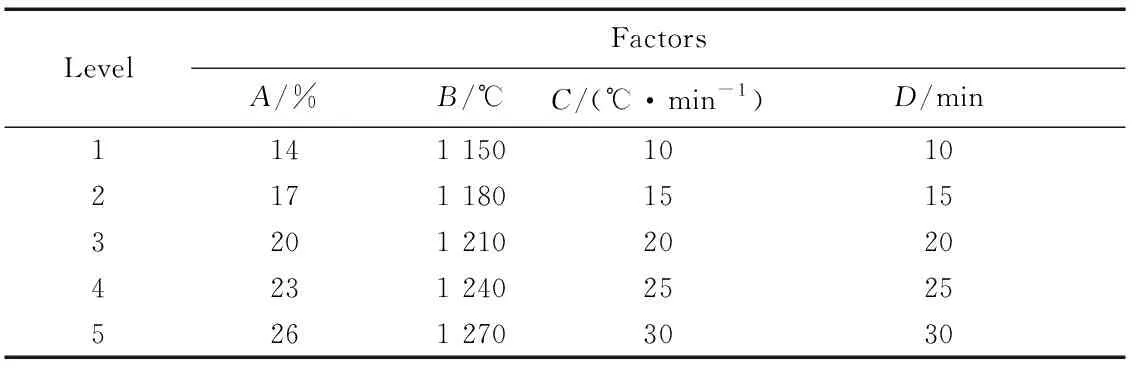

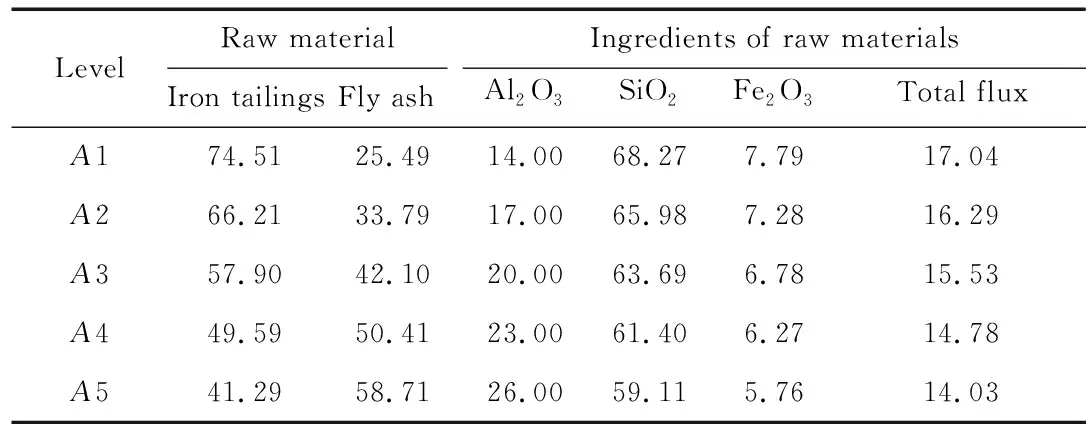

在Riley成分三角形基础上进一步研究发现[9],高强陶粒的原料成分范围更小,烧制温度更高,要求SiO2的含量为55%~65%,Al2O3的含量为16%~25%,熔剂总含量为12%~21%。考虑Al2O3的熔点高,离子键强,含量越高所需共熔温度越高,成本增加[10,11],因此试验中Al2O3的含量选择14%~26%。由于高强陶粒的原料中无外加的其它成分,其产气主要是Fe2O3的反应,从表1可知该成分主要存在于铁尾矿中,根据图2中铁尾矿的TG-DSC图可知,陶粒的主要产气膨胀和表层液化温度一般在1 000~1 300 ℃之间,此时需快速升温,可促使陶粒表面及时产生足够的液相包裹内部反应逸出的气体,以获得轻质高强陶粒[11,12]。本试验以各种原料干重占总量的百分数确定,采用L25(54)正交试验(空2列)系统考察陶粒原料中Al2O3含量(A)、烧制温度(B)、1 000 ℃后升温速率(C)、保温时间(D)对陶粒性能的影响。各组试验工艺方案如表2所示,不同配比的原料成分见表3。

表2 正交试验因素水平表Table 2 Level and factors of orthogonal experimental

表3 不同配比的原料成分 /%Table 3 Ingredients of different proportions

1.3 陶粒的制备与性能测试

陶粒的制备工艺分三步进行:(1)破碎过筛:将铁尾矿破碎研磨后过150目标准筛(100 μm),取筛下部分,和粉煤灰细粉在105 ℃左右烘干2 h备用。(2)配料成型:将原料按照试验设计的配比进行配料并混合均匀,每100 g混合干料加入25~30 mL的去离子水,再次搅拌混合均匀,倒入球型摸具中压制10 mm左右的生料球,置于干燥箱中105 ℃干燥8~10 h。(3)烧制:干燥好的生料球放入电阻炉中以10 ℃/min速度升温到1 000 ℃,然后按试验设计工艺煅烧后,随炉冷却即得成品陶粒试验。

制取的陶粒样品按照国标《轻集料及其试验方法》(GBT 17431.2—2010)测试其堆积密度、筒压强度、吸水率等。采用德国布鲁克S8 TIGER型X射线荧光光谱仪对原料成分进行了半定量成分分析,丹东百特BT-2003激光粒度分析仪测试原料粒度分布,日本理学SmartLab-9型X射线衍射仪测试样品的物相。德国蔡司SUPPA55型场发射扫描电子显微镜(FE-SEM)观察样品表面的微观形貌。

2 结果与讨论

2.1 铁尾矿和粉煤灰的特性

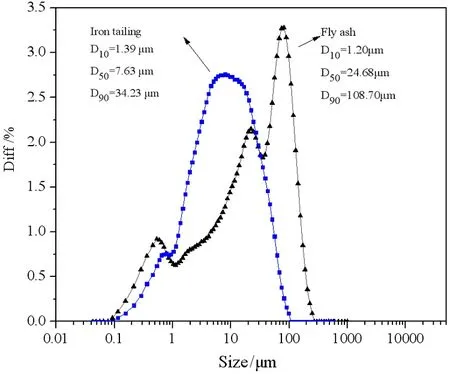

原料粒度与陶粒可塑性有着密切的关系,一般原料中细颗粒越细,越有利于陶粒的成型和降低烧制温度。图1为固体配料粒度分布,由图可知,筛后铁尾矿的粒径集中分布在2~50 μm之间,小于50 μm的颗粒约占总量96.05%。粉煤灰粒径呈多峰分布,最中位径为24.68 μm,最高粒径为82.21 μm,粗颗粒相对较多一些。粉煤灰是热电厂煤粉燃烧后的产物,热稳定性好,细小的微珠或碎屑在陶粒结构中起支架作用,有助于提高陶粒强度[13]。

图1 铁尾矿和粉煤灰的粒度Fig. 1 particles size distribution of iron tailing and fly ash

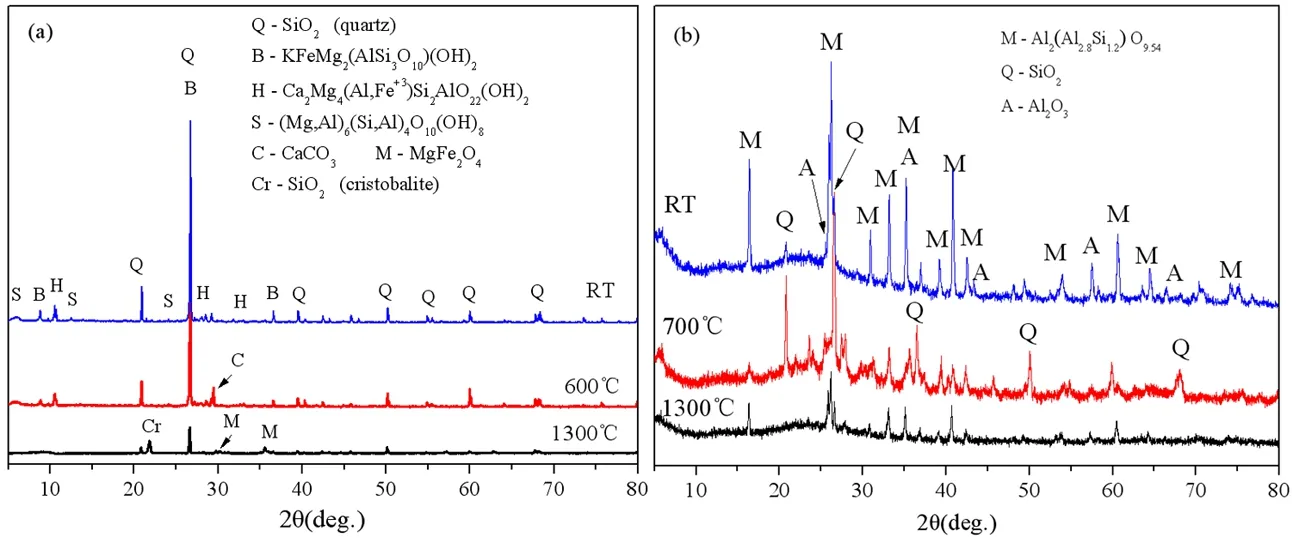

图2和图3分别为铁尾矿和粉煤灰的TG-DSC图和XRD图。陶粒烧制过程中,400 ℃以上才开始发生产气反应[14],因此TG-DSC图只考虑400 ℃以上。图2(a)中574 ℃附近有较小吸热峰,但样品质量几乎不变,可能是金属组分的氧化增重弥补了矿物组分的受热分解失重量[15]。1 126 ℃以后明显的吸热峰,为氧化物熔融吸热所致,样品失重主要由方解石的分解造成的。对比图3(a)中不同温度煅烧后铁矿石物相结构发现:600 ℃煅烧后,除了方解石相几乎不变,其它矿相的衍射峰均有所降低,这表明矿物组分部分分解;1 300 ℃煅烧后,铁尾矿中大量的石英相转变为尖晶石和方石英,黑云母、角闪石、绿泥石-蛇纹石和方解石相均消失,说明此温度下过烧,因此铁尾矿陶粒烧制温度应处于1 126~1 300 ℃之间。

图2(b)显示粉煤灰在400~651 ℃之间加热增重约为5%左右,这可能跟粉煤灰中金属组分的氧化有关。459 ℃附近弱吸热肩带是由粉煤灰的毛细管水的挥发造成的[16],651 ℃处的小吸热峰对应于粉煤灰中少量残碳的燃烧和无机物的分解反应[17]。图3(b)为粉煤灰在不同温度下煅烧后的XRD图谱。由图可知,粉煤灰主要由莫来石、石英和无定型物质组成。700 ℃煅烧后,粉煤灰中莫来石衍射峰降低,石英衍射峰增强,同时出现长石相衍射峰,1 300 ℃煅烧后两者均消失,仅剩少量莫来石相。因此,认为图2(b)中DSC曲线上1 098~1 275 ℃之间宽缓的放热峰,与粉煤灰中相反应形成莫来石的有关[18],这种高温莫来石更为稳定,活性低,因此陶粒烧制温度应低于1 275 ℃。

图2 铁尾矿和粉煤灰的TG-DSC图Fig. 2 TG-DSC diagram of iron tailing and fly ash

图3 铁尾矿(a)和粉煤灰(b)的XRD图Fig. 3 XRD diagram of iron tailing and fly ash

2.2 陶粒的正交试验

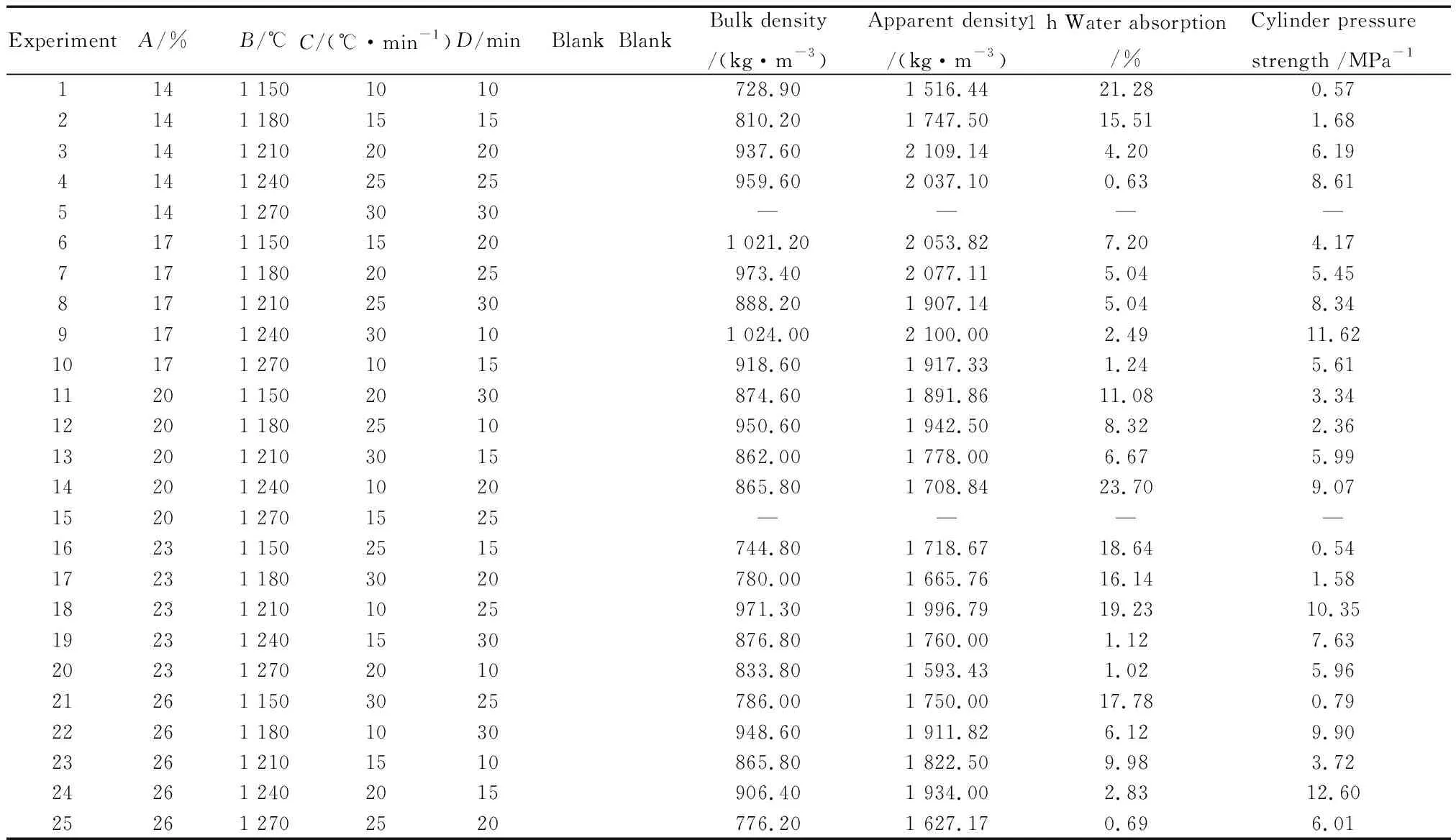

以陶粒的堆积密度、1 h的吸水率和筒压强度为性能指标,正交试验的结果如表4所示,表中各组数据为三次试验测量的平均值,5号和15试验由于温度过高,保温时间过长,试样熔塌,不成型。按照国标GB/T 17431.1—2010《轻集料及其试验方法》的要求,表4中所有陶粒试样堆积密度均小于1 200 kg/m3,符合轻集料要求,8和19号试样满足900级高强陶粒性能要求。

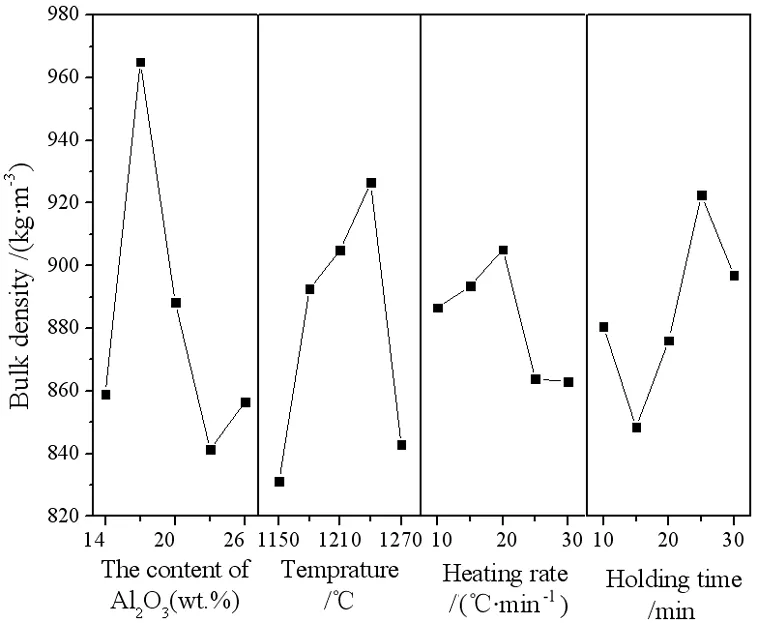

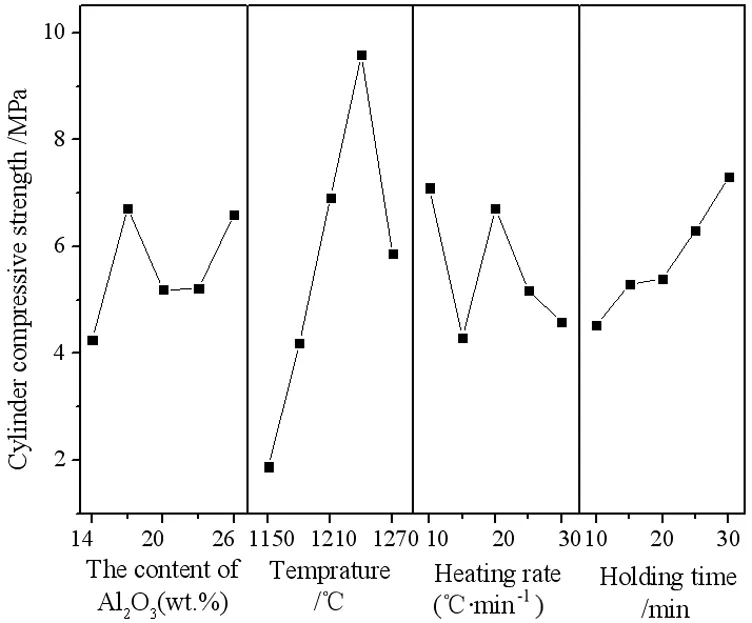

正交试验的极差分析如图4~图7 所示。从图4可知影响陶粒试样的堆积密度的主次因素依次为:原料配比、烧制温度、保温时间、高温区升温速率,优选方案为A4B1C5D2,与表4中的16号试验方案相似,且C5与C4水平的堆积密度相差不大,可参考16号试验制备陶粒的性能,堆积密度为798.90 kg·m-3、表观密度为 1 718.67 kg·m-3、1 h的吸水率为18.64%、筒压强度为0.61 MPa。该工艺制备陶粒的吸水率较高,筒压强度低,不合格。

表4 正交试验结果Table 4 The results of orthogonal test

图4 各因素对陶粒堆积密度的影响Fig. 4 Effect of factors on bulk density

图5为各因素对陶粒试样表观密度的影响,对比图4发现,除了保温时间外,各因素对陶粒表观密度的影响规律与堆积密度基本相同。高温条件下,一方面料球内部发生产气反应,体积膨胀,另一方面矿相共熔产生液相填充料球内部孔道和颗粒间隙,陶粒致密化,因此当保温时间在10~20 ℃时,随保温时间的延长,陶粒表观密度缓慢增加。当保温时间超过20 min时,陶粒内部反应较充分,产气反应基本完成,而液相含量继续增加,此时密度快速增加。保温时间过长,即当保温时间为25~30 ℃时,会使原本处于不联通状态的毛细微孔互相连接,形成大的气孔,从而降低陶粒密度。影响陶粒试样表观密度的主次因素同堆积密度一致,优选方案为A4B5C1D1。

图5 各因素对抗压陶粒表观密度的影响Fig. 5 Effect of factors on apparent density

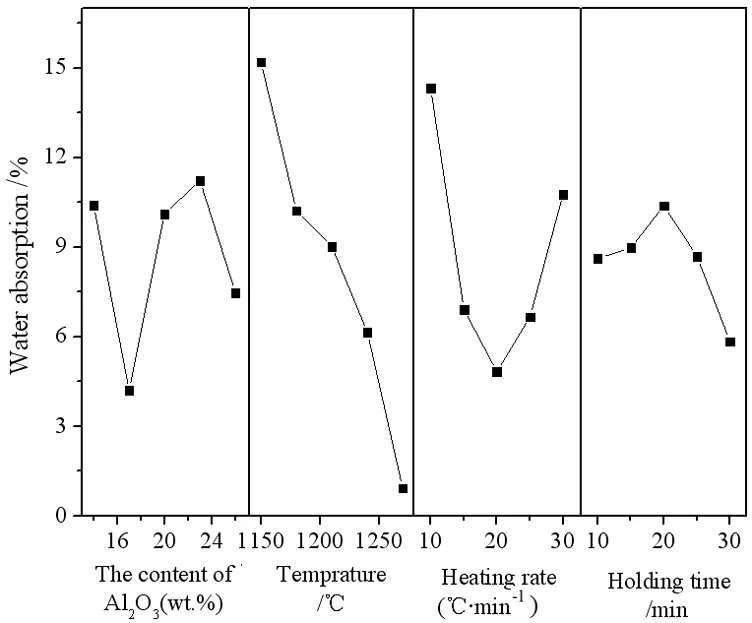

图6为各因素对陶粒试样吸水率的影响。由图可知,配料中铝含量的变化对吸水率的影响没有规律。但是烧制工艺对吸水率的影响较大。试样吸水率随烧制温度的升高逐渐下降,随高温区升温速率的增加呈先减小后增加的趋势,随保温时间的变化与升温速率相反。影响因素大小为:烧制温度>高温区升温速率>原料配比>保温时间,优选方案为A2B5C3D5。与表4中的15号试验条件比较,此方案中Al2O3含量较低,但保温时间长,陶粒易熔塌。

图6 各因素对陶粒吸水率的影响Fig. 6 Effect of factors on water absorption

图7为各因素对陶粒筒压强度的影响,与吸水率类似,对筒压强度影响最大的是烧制温度,其次是原料配比和保温时间,影响最小的为高温区加热速度。随温度升高,料球产生液相量增加。液相填充陶粒内部孔道间隙,致密度增加,同时料球内部固体颗粒在液相表面张力的作用下,相互靠近,易于彼此固结,有助于提高陶粒强度。此外,流动的液相为颗粒晶核质点的扩散提供了媒介,加快反应的进行,从而析出更多的高温结晶相—莫来石,为陶粒提供稳定的骨架结构,强度增加。但是温度超过1 240 ℃后,陶粒内部产生大量的高温液相,黏度很低,孔壁不能保持固定的结构,从而使孔结构遭受破坏出现塌空现象[18]。此时,若不能提供足够保温时间以形成新的骨架,则强度反而下降。但是高温液相进一步填补烧结过程中产生的缺陷孔,使气孔间壁更加致密,陶粒吸水率持续降低[20]。保温时间越长,原料矿相之间反应越充分,形成陶粒结构越完整,筒压强度越高。影响陶粒的筒压强度最主要的影响因素为烧制温度,其它因素相当,优选方案为A2B4C1D5,此方案为长时间高温慢烧工艺,不符合节能原则。C3与C1水平相差不大,考虑生产效率,选择C3代替C1;保温时间大于D2水平时,陶粒的筒压强度高于5 MPa,满足900级轻骨料要求,因此可根据实际情况选择保温时间,普通轻骨料筒压强度的方案可选A2B4C3D2。

图7 各因素对抗压陶粒筒压强度的影响Fig. 7 Effect of factors on cylinder compressive strength

2.3 优选方案的确定

综合分析发现,陶粒的原料配比对堆积密度和表观密度影响较大,而烧制温度对吸水率和筒压强度影响较大。陶粒的密度跟膨胀和气孔有关,因原料中未外加产气成分,陶粒的产气主要依赖于Fe2O3的高温氧化还原反应,随Al2O3含量的增加,配方中Fe2O3含量降低(表3),产气减少,气体压力小,不利于膨胀,密度增大。同时,Fe2O3是助熔剂的主要成分,当Al2O3含量超过23%时,料球中粉煤灰残碳含量增多,促使少量Fe2O3快速产气完全,此时高温产生液相填充料球内部的孔道和间隙使陶粒致密化对陶粒密度的影响占主导地位,因此陶粒的成分应选择A2到A4水平。

陶粒的强度主要取决于其内部的Si-O-Si和Si-O-Al形成的骨架结构,尤其高温稳定的莫来石相(Al2O3·SiO2)是陶粒强度重要来源。陶粒烧制过程中,尽管在950 ℃时已经开始形成Al2O3·SiO2相,但是其数量较少,直到1 200 ℃时才生成足够Al2O3·SiO2晶体,形成网状结构孔壁,保证了陶粒强度[20]。因此陶粒的烧制温度应选择B3及以上水平。此外,气孔的形状对强度和吸水率均也有较大的影响。圆形闭孔有利于提高陶粒强度,降低吸水率,而不规则形状开气孔或连通形状的气孔会使强度下降。温度过高或高温区过快的升温速率可能导致料球表层和内部的膨胀差异,内应力释放不均而引起裂纹,形成贯穿性开气孔,对陶粒强度不利。

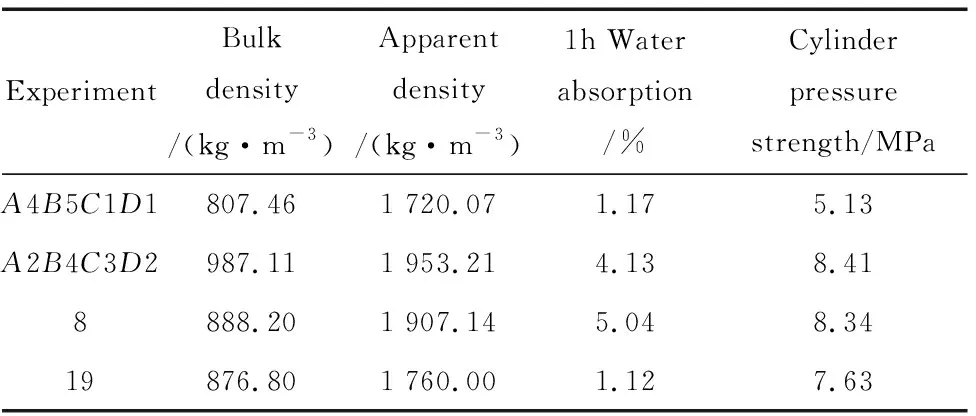

陶粒性能应由多方面指标合理权衡确定,用于建筑骨料首先考虑强度和吸水率的要求。正交试验中以堆积密度为指标的优选方案A4B1C4D2因陶粒吸水率过高舍去;以吸水率为指标的优选方案A2B5C3D5因陶粒可能熔塌舍去;以表观密度指标的优选方案A4B5C1D1和以筒压强度为指标的优选方案A2B4C3D2均不在正交表中,其验证试验结果如表5所示,微观形貌见图8。对照国标《轻集料及其试验方法》(GB T 17431.1—2010)发现,A4B5C1D1方案制备的陶粒满足普通轻集料的性能要求,而A2B4C3D2方案制备的陶粒强度较高,但是其堆积密度高于标准值。对比表4中8和19号试验发现,满足其它性能条件下,8号试验试样的筒压强度最高。

表5 优选方案对比Table 5 Comparison of optimal processes

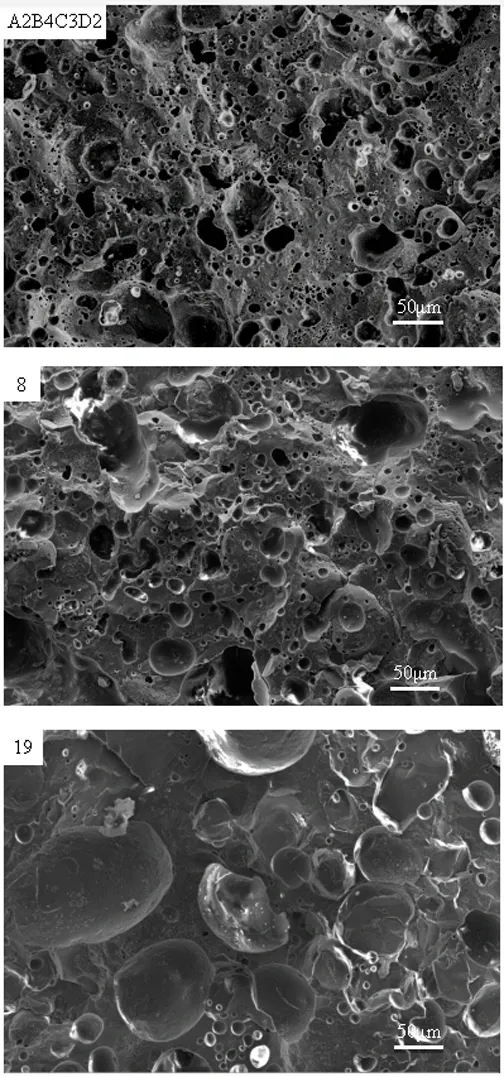

为进一步验证试验结果,A2B4C3D2方案、8号和19号所制备的陶粒微观形貌如图8所示。A2B4C3D2方案和8号陶粒微观形貌相似,均为少量大孔周围分布众多微孔,而9号陶粒因焙烧温度高,表层很快产生足够的液相包裹陶粒,内部产生气体无法逸出;因保温时间长,陶粒坯体内部气体集聚膨胀产生大气孔,从而孔壁减少导致其强度和密度均有所降低。综合考虑,选择8号试验为制备铁尾矿陶粒的最佳工艺,即Al2O3含量为17%,烧制温度为1 210 ℃,高温区升温速率为25 ℃/min,保温时间为30 min,制备陶粒堆积密度888.20 kg/m3,表观密度为1 907.14 kg/m3,筒压强度为8.34 MPa,1 h吸水率为5.04%。

图8 A2B4C3D2方案、8号和19号陶粒的显微形貌Fig. 8 Micro morphology of A2B4C3D2、No.8 and No. 19 ceramsite

3 结论

(1) 通过TG-DSC分析和XRD分析显示,铁尾矿在1 126~1 300 ℃之间有宽大的吸热峰,伴随质量损失,发生矿相熔解反应。粉煤灰在加热过程中失重极小,1 098~1 275 ℃之间仅有较小的放热峰,性质稳定。陶粒的烧制温度为1 150~1 270 ℃。

(2) 通过正交试验考察了原料配比、烧制温度、高温区的加升温度和保温时间对陶粒堆积密度、表观密度、吸水率和筒压强度的影响,结果显示陶粒的原料配比对堆积密度和表观密度影响较大,而烧制温度对吸水率和筒压强度影响较大。

(3) 以铁尾矿为原料,以粉煤灰为Al校正剂,制备陶粒的最优工艺为:料球中Al2O3含量为17%,以10 ℃/min的速度升温至1 000 ℃,然后以25 ℃/min的速度升温至1 210 ℃,保温30 min。所制备陶粒堆积密度888.20 kg/m3,表观密度为1 907.14 kg/m3,筒压强度为8.34 MPa,1 h吸水率为5.04%,满足900级高强轻质陶粒性能要求。